石油石化有机液体装载油气回收技术评估*

何少林 陈 辉 李 毅 李春成 齐志斌 葛雁冰

(1.中国石油规划总院;2.国家油页岩生态环境分中心;3.中国石油大港石化公司;4.中国石油北京销售公司)

0 引 言

石油石化行业挥发性有机液体主要有原油、成品油和苯、甲苯、二甲苯等众多有机化工品。成品油中汽油装载油气回收早在2007年GB 20950—2007《储油库大气污染物排放标准》发布时即启动实施,2020年新修订标准发布,扩展了油品治理种类;GB 31570—2015《石油炼制工业污染物排放标准》[1]、GB 31571—2015《石油化学工业污染物排放标准》[2]发布后,炼化行业于2017年7月1日前基本完成装载源项油气回收治理;GB 37822—2019《挥发性有机物无组织排放控制标准》的发布,将挥发性有机液体装载挥发性有机物(VOCs)治理的要求实现了全覆盖;GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》2020年底初次发布,现有油气开采企业原油、凝析油等主要挥发性有机液体装载VOCs治理尚未全面启动[3-4]。

当前我国臭氧污染问题日益突出,但VOCs治理在企业层面仍存在综合治理效率低等问题[5],为科学治污、精准治污,总结石油石化VOCs治理短板并针对性开展精细化改进,对石油石化行业VOCs治理具有重要指导和现实意义。挥发性有机液体装载源项是石油石化行业VOCs重要排放源项,开展装载油气回收技术评估是石油石化行业VOCs治理进入精准阶段的必然需要。依据行业排放标准实施时间及油气回收治理进展,本次装载油气回收技术评估主要聚焦炼化行业和储油库行业。炼化行业装载源项主要是成品油和有机化工品等石油产品出厂,运输方式有管道、汽车、火车、船舶。储油库装载源项主要是成品油配送,运输方式主要是汽车。根据调研,两个行业汽车、火车装车基本实现油气回收设施;少数装船建成油气回收设施,但多数设施因船舶无油气回收接口或监管较少,基本处于停运状态。

1 油气回收技术路线

对某大型石油集团27家炼化企业的67套装载油气回收技术路线以及33家销售企业的232套装载油气回收技术路线分别进行调研分析。

1.1 炼化企业装载油气回收技术路线

炼化企业产品出厂装载方式主要是汽车装车和火车装车,少数装船。设置有油气回收的主要装载产品为汽油、航煤、三苯、醇类,少量MTBE、酮类、丙烯腈、柴油、燃料油。油气回收工艺技术路线主要有:吸收+膜+吸附、冷凝+吸附、吸附(再生气吸收)、冷凝+膜+吸附、吸收+吸附、吸收+膜等,标准严格地区在上述工艺路线的基础上加有CO、RTO或进加热炉。将上述工艺技术路线分为三大类:吸收组合工艺、冷凝组合工艺、吸附为主工艺,其中吸收组合工艺32套,占比48%;冷凝组合工艺28套,占比42%;吸附为主工艺7套,占比10%。炼化企业部分装载油气回收装置随2007年储油库标准发布而建,2015年新标准发布后进行了升级改造,随着标准的严苛,多采用组合工艺进行处理。炼厂汽车装车栈台多为多种产品混装,共用装车棚。

1.2 储油库企业装载油气回收技术路线

储油库产品出厂装载方式主要是汽车装车,少量火车装车和装船。储油库是成品油由炼厂至加油站的重要节点,配送方式绝大多数为汽车,设置有油气回收设施的装载产品主要为汽油,极少量柴油。油气回收工艺技术路线有:吸附(再生气吸收)、冷凝+吸附、冷凝+膜+吸附、吸收+膜+吸附、吸收+吸附、吸收+膜、膜+吸收、膜+冷凝等。将上述工艺技术路线分为四大类:吸附为主工艺、冷凝组合工艺、吸收组合工艺、膜组合工艺,其中吸附为主工艺164套,占比71%;冷凝组合工艺35套,占比15%;吸收组合工艺25套,占比11%;膜组合工艺8套,占比3%。上述油气回收装置多建于2007—2011年,源于2007年储油库大气污染物排放标准的初次发布。储油库油气回收建设较早,处于技术探索阶段,工艺路线明显多于后续建设的炼化企业;且多是吸附为主的工艺路线。

2 油气回收技术评估

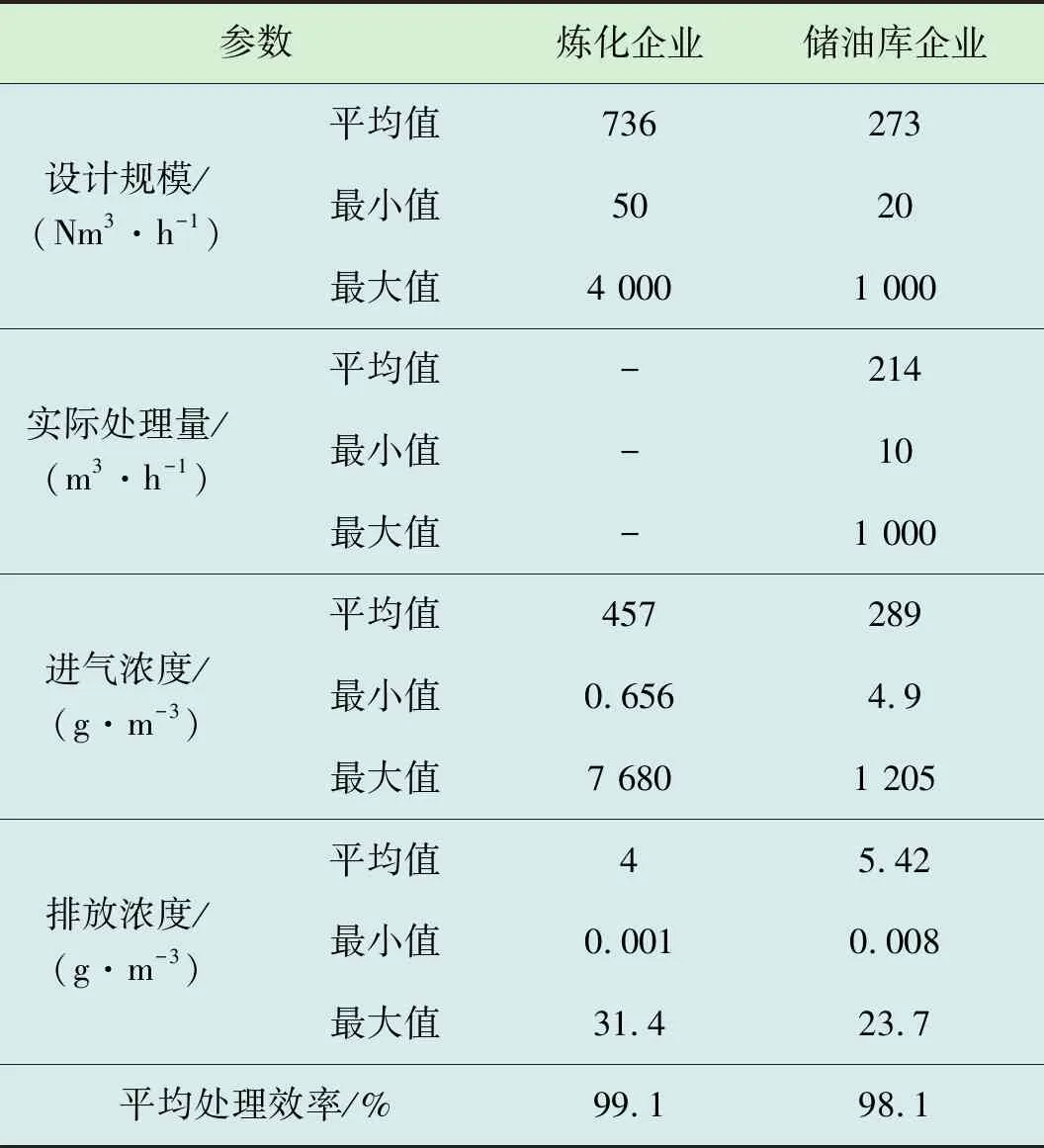

2.1 气量和浓度

对上述67套炼化企业装载油气回收和232套储油库企业装载油气回收的设计处理规模、实际处理量、实际进气浓度、排放浓度进行调查,对比分析见表1。

表1 油气回收设施参数对比

数据均来源于企业常规自行监测结果,均委托具有CMA资质的第三方进行监测,数据准确,代表了油气回收处理设施的正常运行状态。从表1可知,炼化企业装载中的装火车和装船较多,装载流量较装车大,因此,油气回收设施设计规模普遍大于储油库企业,流量大,液态扰动较为强烈,进气浓度也明显偏高。从排放浓度看,炼化企业整体略优于储油库企业,全部满足相应排放标准。但从全国范围看,在油气回收设施运行维护不当或异常工况条件下,实际处理效率预估在50%~90%。

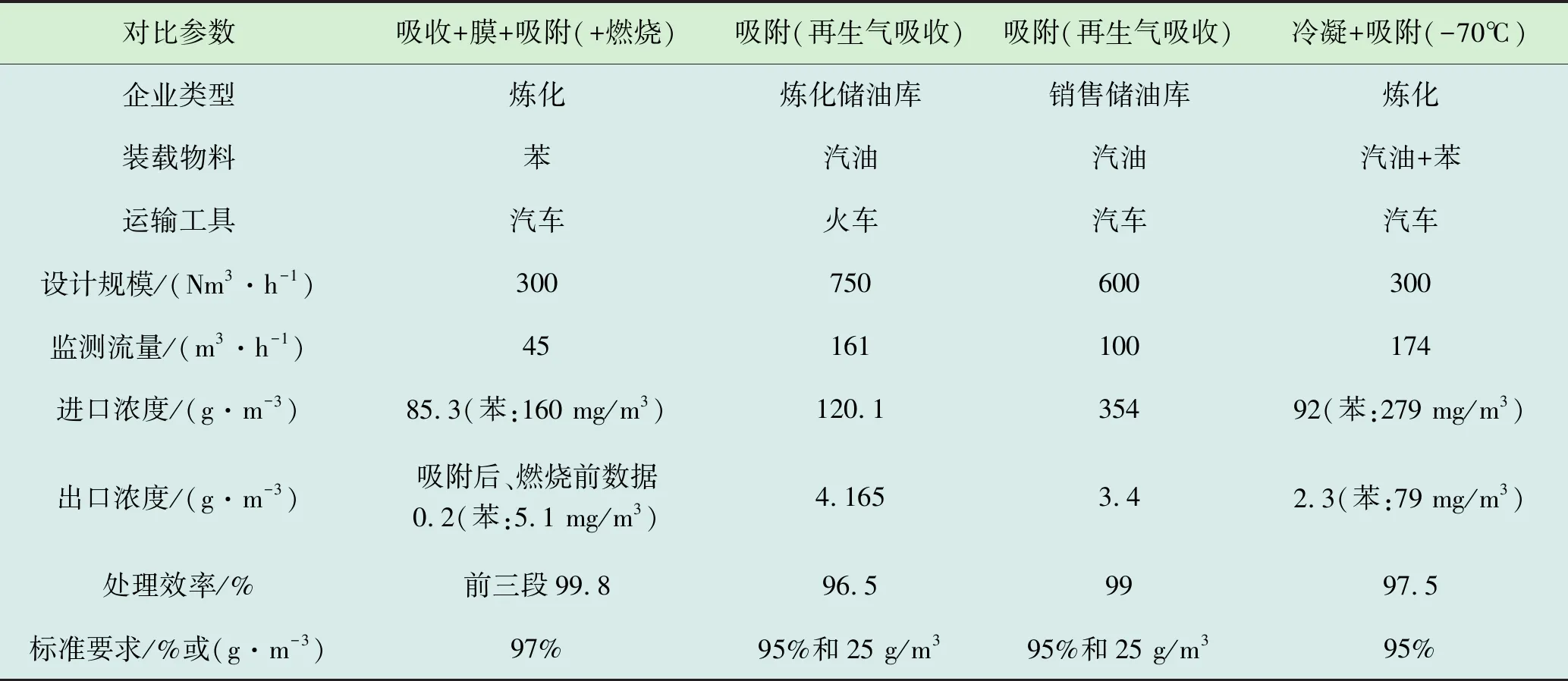

2.2 现场监测

兼顾不同物料、运输工具、处理技术,开展现场监测,归纳各类处理技术相关参数,对比见表2。

表2 现场技术评估分析

由于设计规模按最大装车量考虑,而实际开展监测时,装车量较难达到最大量,因此实际VOCs处理流量均小于设计规模。从监测结果分析,即使在处理量较小的情况下,吸收+膜+吸附、冷凝+吸附均无法满足苯特征污染物排放小于等于4 mg/m3要求,需采用燃烧法解决;吸附法(再生气吸收)在低负荷情况下可满足处理效率和排放限值要求,但在高负荷条件下处理效率有待进一步评估;吸收+膜+吸附工艺略优于冷凝+吸附。

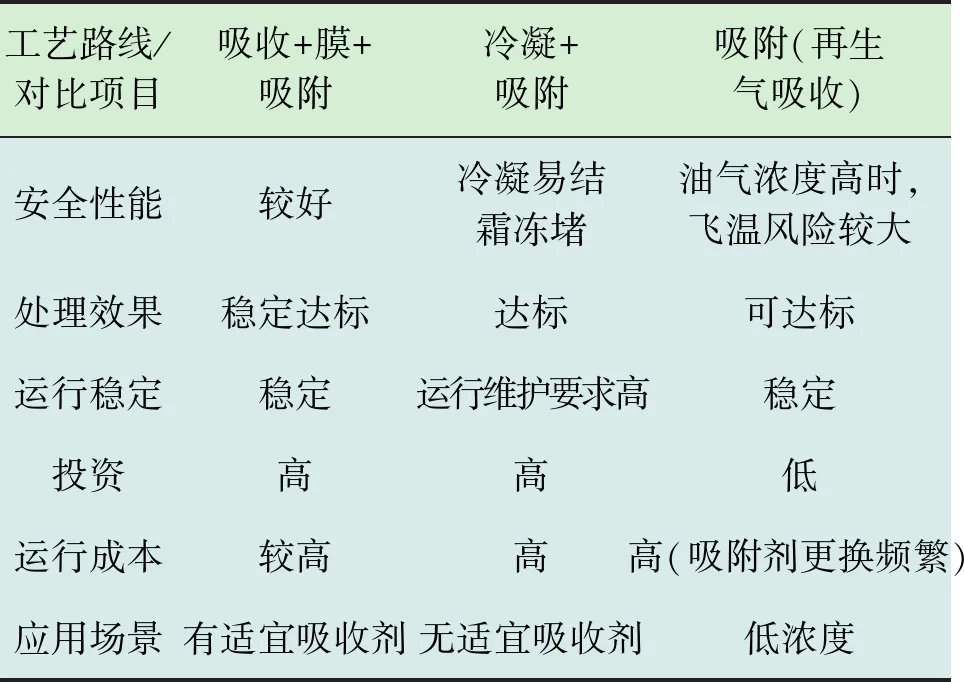

2.3 工艺路线对比

吸附法、吸收法、冷凝法、膜分离法各有优缺点,目前油气回收多采用组合技术。对目前炼化企业和储油库企业装载油气回收使用较多的吸收+膜+吸附、冷凝+吸附、吸附(再生气吸收)三大工艺进行对比分析,结果见表3。

表3 油气回收三大类工艺路线特点对比分析

经对比分析,炼化企业和储油库企业宜采用吸收组合工艺,挥发性较高的有机化学品混装宜采用冷凝+吸附工艺,挥发性较低的有机化学品混装宜采用吸附单级工艺。

2.4 减排效益经济性评估

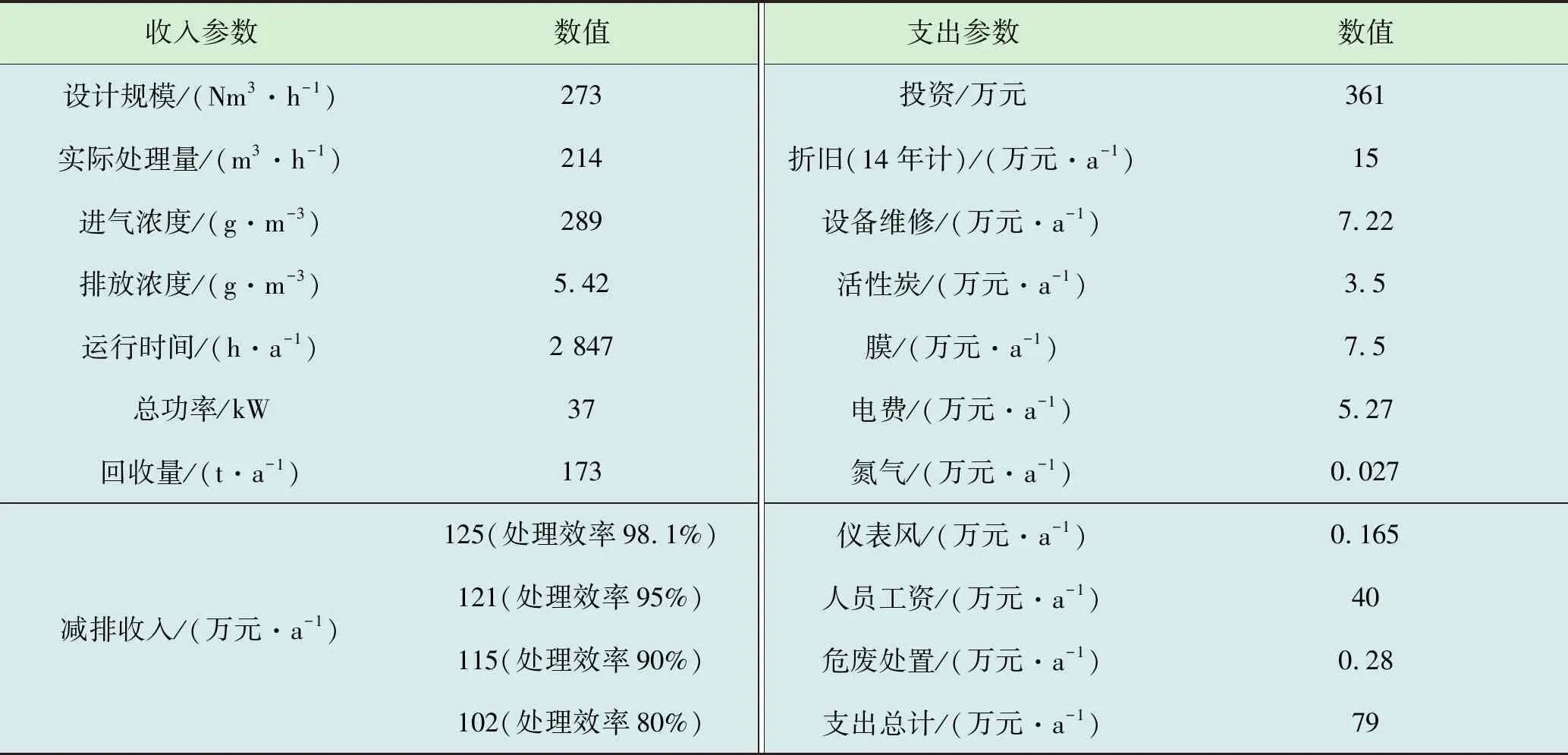

对232套储油库装载油气回收工艺技术路线、设计处理规模、实际处理量、实际VOCs进口浓度、实际VOCs出口浓度、投资、年运行时间、设备总功率、活性炭更换量/频率、膜更换量面积/频率等信息开展调查收集,统一测算运行成本,VOCs处理设施氮气、仪表风使用成本按经验值进行估算,其中折旧费用采用平均年限法,综合折旧年限14年,净残值率3%计;维修费用按固定资产原值2%计;活性炭单价50 000元/t;电费0.5元/度计;氮气按0.27元/Nm3计;仪表空气按0.11元/Nm3计。收入为回收物料即汽油的价值,价格按7 239元/t计(2021年3月31日价格),结果见表4。

表4 油气回收设施减排效益经济性分析

由上述分析可知,在有机液体装载环节,油气回收设计、施工、运行均科学合理的条件下,项目可实现油气回收全成本的微盈利。末端处理技术处理效率为98.1%时,年收入125万元,年成本79万元,年盈利46万元,处理每吨VOCs盈利0.26万元。末端处理技术处理效率为80%时,年收入102万元,年成本79万元,年盈利23万元,处理每吨VOCs盈利0.13万元。

3 结论与建议

石油石化装载油气回收工艺多为吸收、吸附、膜、冷凝4种技术的组合工艺。经技术评估,单一工艺持续稳定达标难度大;冷凝工艺运行维护要求高;苯等特征污染物稳定达标困难,需采用燃烧法解决。在运行维护不当或异常工况条件下,实际处理效率预估在50%~90%。应进一步加强油气回收设施正常运维和监管。

炼化企业和储油库企业宜采用吸收组合工艺,挥发性较高的有机化学品混装宜采用冷凝+吸附工艺,挥发性较低的有机化学品混装宜采用吸附单级工艺。

在设计、施工、运行均科学合理的条件下,石油石化挥发性有机液体装载油气回收项目可实现全成本微盈利,对企业具有环保和经济双赢效益。

炼化企业和储油库企业装载源项VOCs末端治理设施多数为撬装设备,不利于后续运行维护管理。建议企业在占地允许的情况下,合理开展VOCs设施平面布置,以利于后期运行管理和设备检维修。