小型等离子体铜渣贫化炉的设计优化与开发

吕 南 袁朝新 孙彦文

(1.北京矿冶研究总院,北京 1001602.矿冶科技集团有限公司,北京 100160)

等离子体在熔体空间内是通过气体分子和原子的电离与复合、分解与复合创造出一种强烈振动的气相环境。振动气相环境作用于金属熔体表面,使后者也进入振动状态,可以加大液态金属与振动的气相间的接触面积,为反应物输送和化合物扩散提供良好条件,对加快化学反应的速度与深度发挥着极大作用[1,2]。利用等离子体高温、高焓、能量集中等特点,依靠其瞬间高温打破铜渣中无定形玻璃体包裹,使铜粒子聚集长大。利用在惰性气体或还原性气体保护下的石墨电极产生的等离子气体提高铜渣温度,可降低铜渣氧势,可使铜渣得以贫化。

目前,国外的一些研究学者对等离子体贫化铜渣进行了研究,但关于其实验具体操作与数据说明较少,还待考证。国内尚无该领域的文献报道。随着科技的发展,等离子气体化学也在不断发展,冶金工作者越来越关注如何利用低温等离子气体的化学活性来强化氧化物的还原过程[3-7]。但是由于等离子气体的复杂特性,目前无论在理论上还是实验中,对于等离子体自身对金属氧化物还原过程影响的研究,都没有非常明确的结论。

本研究是国内首次将等离子体技术应用于铜渣贫化领域的研究,该研究可为铜渣贫化探索出一条新的途径。由于目前市场上的等离子体炉无法满足实验研究要求,迫切需要开发研制一种用于铜渣贫化的小型等离子体实验炉。为合理选取电源电压、功率及优化炉子电极位置提供依据,本文通过COMSOL Multiphysics软件模拟研究了小型等离子体铜渣贫化炉炉腔内部等离子体电子密度的分布情况,并对炉体、电源系统、等离子体发生系统、控制系统和气路系统等进行了设计及优化。

1 等离子体铜渣贫化炉的结构及工作原理

如图1为自行开发研制的、可应用于等离子体铜渣贫化试验的小型等离子体铜渣贫化炉。整个贫化炉包括炉体、电源系统、等离子体发生系统、控制系统和气路系统。该设备可处理铜渣100 kg/炉,采用Ф50 mm的可升降石墨电极,内开Ф10 mm小孔,插入Ф8 mm×1.5 mm钢管通入工作气体在炉腔内产生等离子体进行铜渣贫化。炉顶开四个孔,进料孔和烟道孔共用,为DN 350的开孔。炉顶对称开两个DN 150的石墨电极孔,另一侧开DN 200的取样孔一个。炉体底部开一个DN 200的排料孔,工作时用耐火泥堵住,排料时打开。

1—炉体;2—取样孔;3—电极孔;4—电极升降装置;5—石墨电极;6—进料口/烟道;7—排渣口图1 等离子体铜渣贫化炉Fig.1 Plasma copper slag dilution furnace

该贫化炉的工作原理是:利用等离子体贫化铜渣,通过调节电源功率使等离子体发生器达到可以激发产生等离子体的状态,依靠在惰性气体或还原性气体保护下的石墨电极在炉体内将工作气体等离子化,添加少量还原剂并凭借低温等离子气体的化学活性来强化氧化物的还原过程。同时等离子体高温、高焓、能量集中,可利用其具有的瞬间高温,打破渣中无定形玻璃体包裹,使铜粒子聚集长大,静置沉降分离,降低贫化渣含铜量。

2 等离子体炉炉腔内等离子体电子密度模拟计算

对低压下等离子体炉炉腔内的电子密度进行模拟计算。利用COMSOL Multiphysics软件并结合有限元的方法,建立数学模型,通过求解电子密度和平均电子能的漂移扩散方程来计算电子密度和平均电子能[8]。分析炉内电子密度分布情况,为合理选择电源电压,优化电极位置提供依据。

2.1 腔体模型的建立与网格划分

根据实验需要,研制的等离子体铜渣贫化炉处理能力为100 kg/炉。其炉膛呈圆台状,下底半径为0.18 m,上底半径为0.29 m,高为0.4 m。等离子体发生器采用V型石墨电极结构,阴极和阳极规格型号相同,直径50 mm。将等离子体炉设备进行简化,并按照1∶1的比例进行绘制建模,绘制得如图2a所示的设备腔体简化结构图。图中白色代表石墨电极,灰色代表等离子炉腔体即为气体碰撞放电的空间。在对等离子体进行模拟的过程中,模型的收敛性是很致命的问题,所以本次模拟主要采用了自由三角形的网格,同时针对壁处进行了网格的优化。图2b是网格划分的结果。

图2 简化处理后的初始结构与网格划分Fig.2 Simplified initial structure and meshing

2.2 模拟计算结果分析

以氩气为工作气体,模拟了不同放电电压对炉腔内电极间电子密度的分布影响,在电极两端分别施加70、80、90、100、110、120 V的电压,研究不同电压下两电极间电子密度的变化情况,对所得结果作图分析。图3为100 V电压下,模拟计算等离子炉腔体内氩气等离子体电子密度分布图和真实炉体内氩气等离子体的分布照片。对比发现,在炉内电极之间等离子体电子密度较大,气体在两极间被击穿并发生碰撞产生等离子体。

图3 炉内表面电子密度云图与炉内电子密度分布图Fig.3 Electron density distributions on the surface of inner furnace and in furnace

通过对比不同电压下炉腔内两电极间等离子体电子密度的分布曲线,对电子密度分布情况进行研究。图4所示为炉内电极间电子密度随电压变化的分布图。从图4可以看出,随着电压的增大,电子密度不断增大;当电压低于90 V时,电子密度维持在1010数量级左右,当电压升至90 V,此时电子密度突然大幅度增加到1014~1015数量级。这是因为,产生了持续放电所必需的二次电子所导致的。电压低于90 V时,电子主要分布在阳极附近,电压高于90 V时,电子在正负极之间都有较大密度分布。

图4 电子密度分布随电压变化图Fig.4 Graph of electron density distribution with voltage

根据模拟结果,等离子体电源设计为输出最高电压600 V,最高电流300 A的直流整流电源。电极位置过低可能会导致耐火材料受损严重,过高可能会导致熔体中电子分布不均匀,在后续设备操作中要将电极升降至合适的位置。

3 等离子体铜渣贫化实验炉研制

通过测试和对比计算,选择出抗渣性、抗冲刷性好的耐火材料和保温效果好的保温材料。借助计算机三维设计软件,对炉体结构、升降装置结构进行设计优化,完成炉体、电源系统、等离子体发生系统、控制系统和气路系统等的选型设计,研制出一种体积小、保温效果好、操作简洁方便的小型等离子体铜渣贫化炉。

3.1 炉体结构

等离子体铜渣贫化实验炉是通过产生等离子体作用于铜渣,利用其瞬间高温打破渣中无定形玻璃体包裹,使铜粒子聚集长大,进而贫化。这就要求炉内具有良好的保温效果。对于炉壳,最高温度不超过60 ℃,以免对周围环境及人员操作产生影响。以一维稳态导热为基础,计算选取合适的耐火材料,保温材料和外层不锈钢板,计算炉体耐火保温层厚度,并最终确定高温炉炉体的结构。

3.1.1 耐火层

等离子体铜渣贫化炉内局部最高温度可达1 500~1 600 ℃,耐火层是等离子体铜渣贫化炉炉体最内侧的一层,它直接与等离子体和铜渣熔体接触,因此它的温度是炉体中最高的。这就要求耐火层的材质耐高温,且具有良好的抗渣性、抗冲刷性和抗热震性。

选用抗侵蚀性和抗热震性好的铝铬砖作为此次研制的等离子体铜渣贫化炉耐火材料。对于该工况,当砖中铝和铬的氧化物含量之和大于80%时,具有很好的应用效果。根据炉体形状,该等离子体铜渣贫化炉由不同规则的异型砖砌筑而成。

3.1.2 保温层

在耐火层和炉体外壳之间设置一层保温层,对炉内起到保温作用,可为在炉内进行的铜渣贫化提供一个适当的高温环境。保温层的材质和厚度决定了保温效果,也决定了炉子的能源利用效率。因此,保温层是炉体结构中最重要的部分。

对保温层采用航天级耐火保温涂料与(黏土砖+硅酸铝棉)的两种保温方式进行了计算对比,表1列出了两种不同保温方式所需设计的保温层厚度。由表1可知,采用耐火保温材料可以大大降低保温层的厚度,从而减小炉体尺寸,利于后期排渣操作。

表1 两种保温方式对比Table 1 Comparison of two heat preservation methods

等离子体铜渣贫化实验炉的保温材料选用航天级耐火保温涂料,涂刷于炉体钢结构外壳与耐火材料之间。涂层的导热系数极低,只有0.03 W/(m·K),隔热保温效果明显,在一定厚度条件下抑制效率可达到90%左右。涂层整体构造相当于打造了暖水瓶保温隔热机理,相对较低导热系数的无机成膜物质作为涂层的支撑,构造了以静态空气层和无机成膜物质的绝热屏蔽层。热反射材料作为辅助填料加入,这样使涂层的导热系数接近真空导热系数,起到了有效的隔热保温。

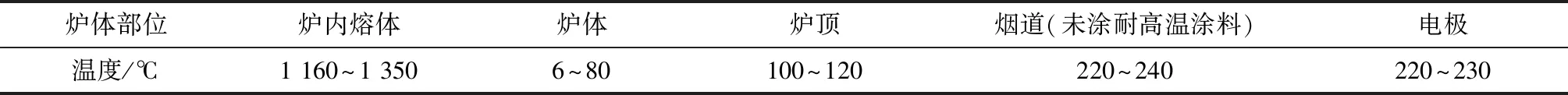

表2列出了使用耐高温保温涂层之后的炉子在实际运行后,炉子各部位的温度。由表2可知,采用耐高温涂层的炉壳外部温度在60~120 ℃,相较未涂耐高温涂料的地方温度降低120 ℃左右,耐高温涂层起到了很好的保温效果。

表2 炉体各部位温度Table 2 Temperature of each part of furnace body

3.1.3 外壳

炉体、筋板、顶盖、吊耳等选用碳钢材质焊接而成,钢板厚度16 mm。炉体钢结构外表面涂覆酚醛树脂银粉防锈漆。

3.2 电源及等离子体发生系统

等离子体直流电源采用现有成熟的水冷高频开关电源模块组合成电源柜方案,可满足等离子体负载的技术指标,其中效率在满功率情况下可达到94%。由于采用模块化的水冷型高频电源为核心器件,使此电源柜具有体积小、效率高、反馈控制速度快、低噪音、维护方便等优点。电源模块和整机控制系统都设有完善的保护功能以确保电源能够长期稳定运行。图5所示为电源的水冷系统设计,模块的水路连接头采用拔插双封闭自锁,输入输出和控制为拔插航空插头,无论水路或电路都能快速将模块退出工作状态。

图5 电源水冷系统Fig.5 Water cooling system for power supply

电源由4 个电源模块、一个监控及控制单元组成,4 个电源模块并联均流输出,可实现总电流最大为300 A。监控及控制单元与 4 个电源模块进行通信,显示器可显示各个电源模块的工作状态,同时还能与远程进行通信。电源模块化的结构更有利于使用和维护,且单个模块故障不会影响其他模块的工作,提高了系统长期工作的可靠性。

等离子体发生器采用Ⅴ型石墨电极结构,阴极和阳极规格型号相同,均采用高功率石墨电极。由电极驱动丝杆升降装置完成电极升降,最大升降行程大于700 mm,进给速率约30 mm/min(根据使用情况调节)。图6所示为升降装置结构。

图6 电极升降装置Fig.6 Lifting device of the electrode

3.3 控制系统

采用PLC控制系统编程对等离子体铜渣贫化炉操作系统进行控制,电源具有开机软启动功能,并设有过压、欠压、过流、短路、过温、断弧、水压、水温保护等故障报警、保护功能。在人机界面上显示电源状态信息和操作,并预留3个连锁保护控制信号,控制采用本地人机界面操作与远程通讯控制两种方式。图7为等离子体铜渣贫化炉操作界面。

图7 等离子体铜渣贫化实验炉操作界面Fig.7 Operation interface of plasma copper slag depletion experiment furnace

4 结束语

新研制的小型等离子体铜渣贫化炉具有体积小、保温效果好、操作简洁方便等特点。用于铜渣贫化,可有效降低渣中铜、铅、锌等金属含量,回收渣中有价金属。该设备应用于某冶炼厂,可以将渣含铜降至0.3%以下,贫化效果显著。该研究可为铜渣贫化探索出一条新的途径。