基于RCMA的运载火箭活动发射平台大修方法设计研究

任晓伟,王华吉,樊晓晨,韩 琪,高敏忠

(1. 北京航天发射技术研究所,北京,100076;2. 中国酒泉卫星发射中心,酒泉,732750)

0 引 言

活动发射平台是指可以携带火箭及有效载荷在技术区和发射区之间进行垂直运输,配合火箭实现总装、测试、发射功能的发射台。目前,中国共有3型活动发射平台,分别在酒泉和海南发射场执行相关型号发射任务。作为发射支持系统的重要地面设备,发射平台按规定需定期进行小修、中修、大修等检修工作,其中大修是对发射平台进行全面、彻底的检修维护,对多次发射环境和长期存放环境造成的损伤进行修复,对到期的元器件、易损件、非金属材料等进行更新,消除故障隐患和潜在安全风险。

以往发射平台的大修属于经验式,即总结多年使用经验和历史故障,提出检修检测项目。随着航天工程的发展和发射任务的高密度,发射平台的功能集成化、结构复杂化程度不断提高,传统的经验式大修方法存在理论性不强、缺乏科学有效的分析方法等缺点,因此有必要引入更加科学的理论指导,制定更加合理的检修方法。

在此背景下,借鉴以可靠性为中心的维修分析(Reliability Centered Maintenance Analysis,RCMA)对活动发射平台大修方法进行研究。

RCMA是按照以最少的资源消耗保持装备固有可靠性和安全性的原则,应用逻辑决断的方法确定装备预防性维修要求的过程或方法。利用RCMA制定维修策略,避免了“多维修、多保养、多多益善”的“过度维修”和“故障后再维修”的“欠维修”传统维修思想的影响,使维修工作更具科学性。近年来,研究人员将RCMA理论在装备维修上进行了大量应用研究。文献[2]以航天发射塔的故障诊断处理为案例进行分析,提出预防性维修大纲;文献[3]、文献[4]针对系统级产品,用RCMA分析方法,对装备产品的维修提出研究方法;文献[5]按照RCMA的分析流程,提出发射车的维修方法制定策略。

1 RCMA简介

RCMA包括以下4个方面:

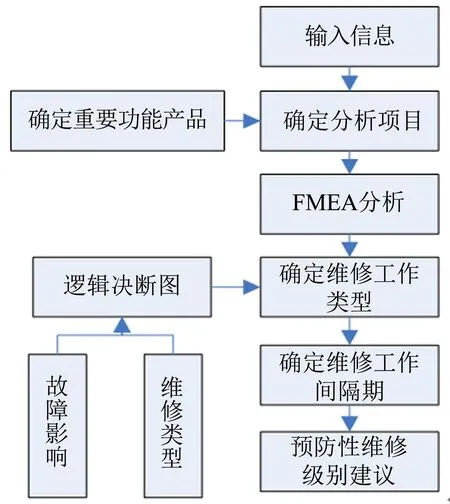

a)系统和设备以可靠性为中心的维修分析。适用于装备、功能系统、非系统和各类设备及其他相似产品,基本分析流程如图1所示。

图1 系统和设备RCMA流程Fig.1 System and Equipment RCMA Process

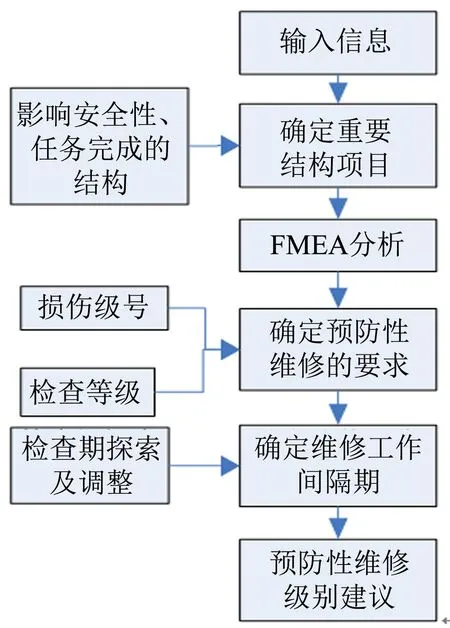

b)结构以可靠性为中心的维修分析。适用于大型装备的承载结构项目,基本分析流程如图2所示。

图2 结构RCMA流程Fig.2 Structural RCMA Process

c)区域检查分析。区域检查一般为目视检查,适用于需划分区域的大型装备,主要包括检查非重要产品(项目)的损伤、由邻近产品(项目)故障引起的损伤。

d)分析结果的组合。把分析确定的各项预防性维修工作按间隔时间进行组合,形成以可靠性为中心的维修分析的最终输出,如装备的预防性维修大纲或其他所需的形式等。

2 RCMA在活动发射平台大修中的应用

2.1 结构组成及功能

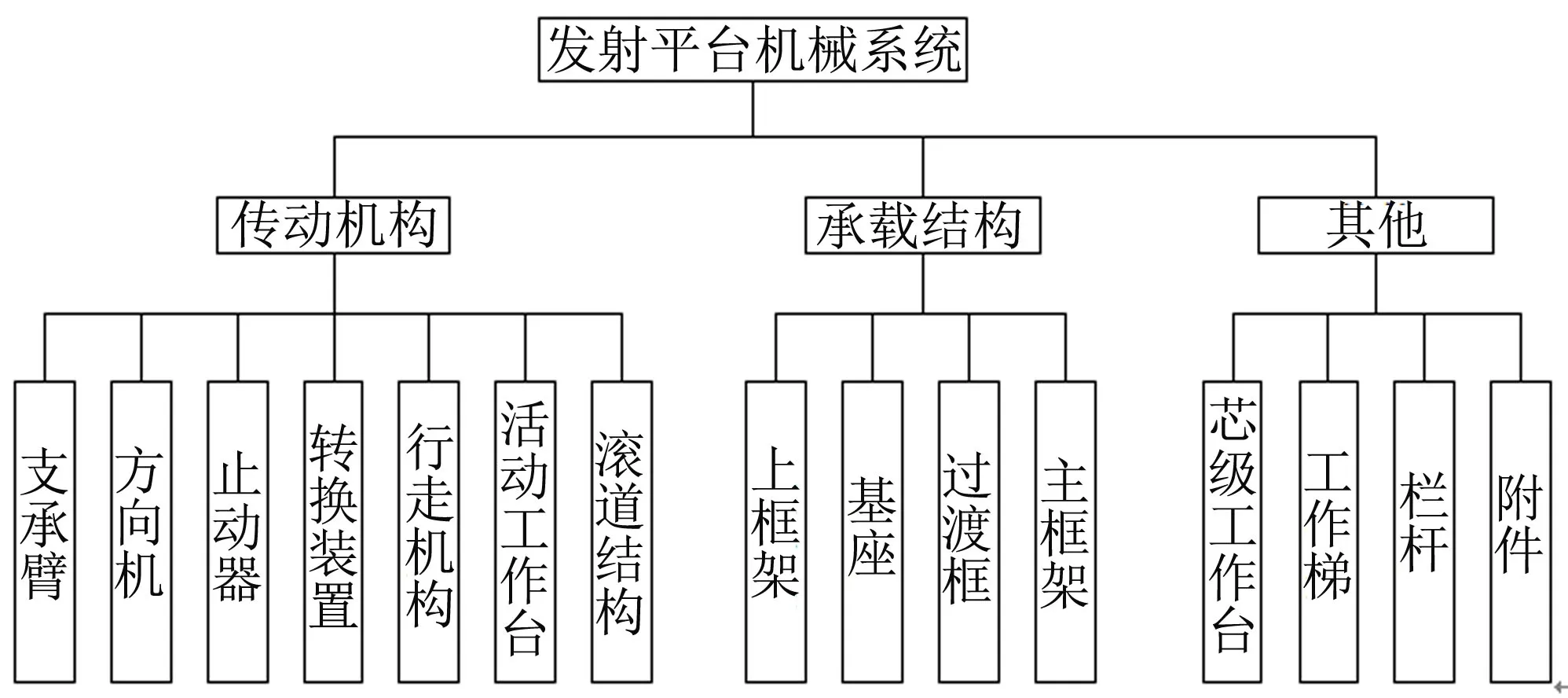

发射平台的结构组成如图3所示。其中传动类机构产品,适合进行系统级的RCMA,承载结构类产品适合进行结构的RCMA。

图3 发射平台结构树Fig.3 Launch Platform Structure Tree

分析过程中瞄准大修项目,对RCMA分析方法和内容进行适应性的剪裁,以分析检修项目、检测手段为重点。

2.2 系统和设备以可靠性为中心的维修分析 2.2.1 确定重要功能产品

组成发射平台的零部件数量庞大,RCMA主要分析对发射平台功能实现、安全性等影响重大的产品。

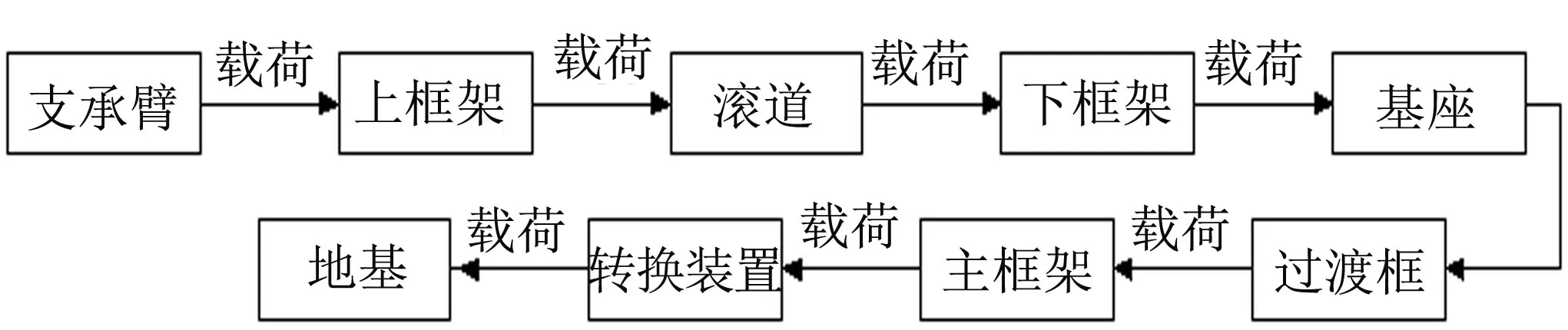

发射平台的主要功能有承载、配合箭体进行垂直度调整、方位回转、行走转运等,下面以承载和垂直度调整功能为例,分析功能实现框图,见图4、图5。

图4 承载功能框图Fig.4 Bearing Function Block Diagram

图5 垂直度调整功能框图Fig.5 Function Block Diagram of Verticality Adjustment

按以下原则确定重要功能产品:

a)该产品的故障是否影响主要功能实现,对发射任务造成重大影响;

b)该产品的故障是否影响产品安全,造成人员、设备的安全事故;

c)该产品的隐蔽功能故障是否会与另一有关或备用产品故障的综合导致上述一项或多项影响。

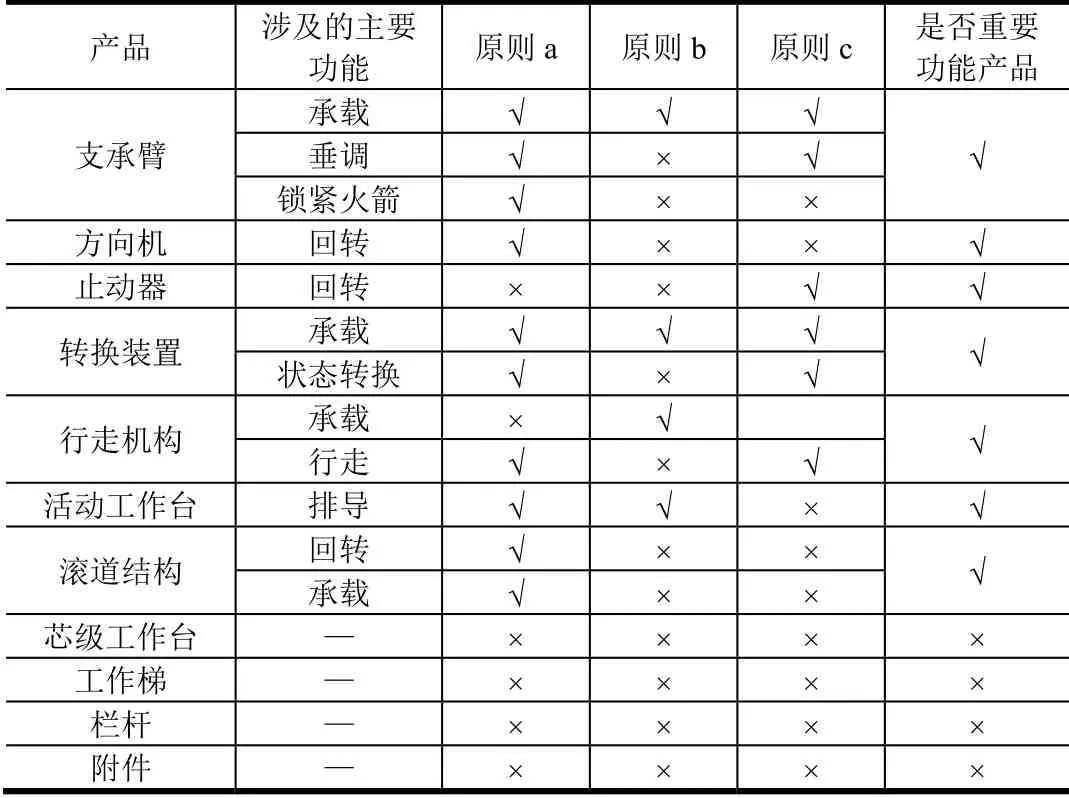

结合产品结构树和发射平台的主要功能实现框图,按以上原则识别并确定重要功能产品,见表1。

表1 重要功能产品识别Tab.1 Identification of Important Functional Products

经分析,将支承臂、方向机、止动器、转换装置、行走机构、活动工作台、滚道结构确定为重要功能产品。受篇幅所限,下文以支承臂为例进行分析。

2.2.2 故障模式及影响分析

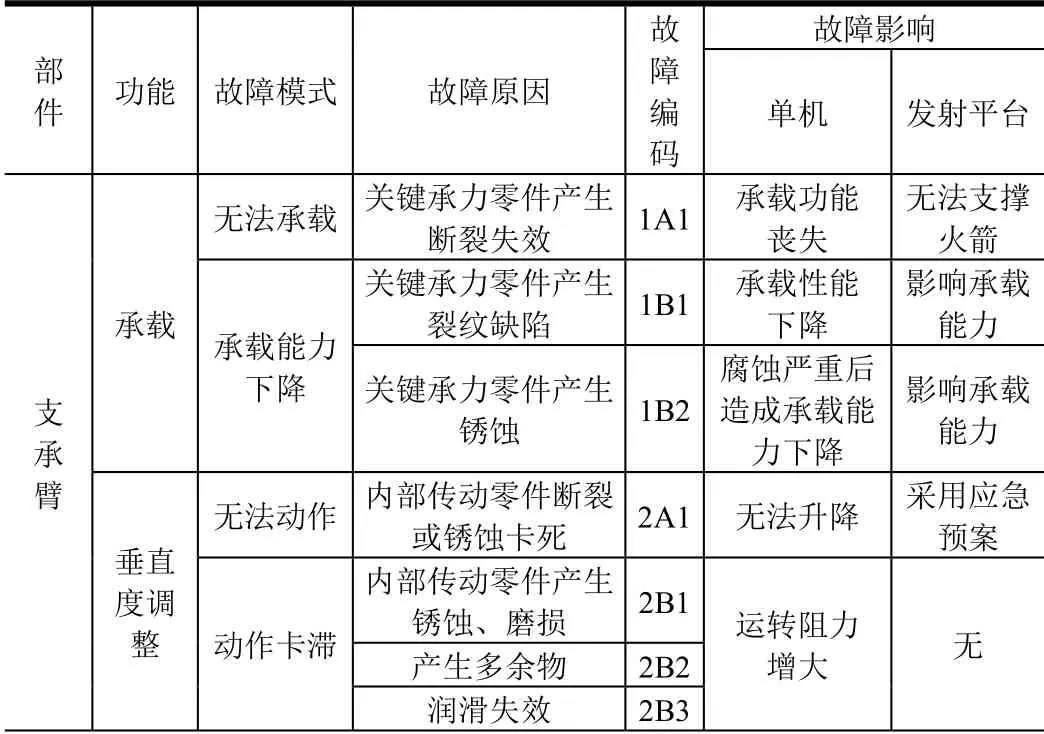

通过FMEA分析法以重要功能产品为对象进行故障模式分析,并对故障模式进行编码。故障模式的识别主要依据2个方面:a)历史故障库;b)长期使用后的潜在故障。根据使用特点,主要失效形式为磨损、老化、性能下降等。支承臂FMEA分析见表2。

表2 支承臂FMEA分析Tab.2 FMEA Analysis of Support Arm

续表2

2.2.3 维修工作类型分析

参考发射台历次检修经验,并结合相关行业机械产品的大修做法(尤其是飞机的大修),提出7种典型的检修方式,按级别从低到高依次为:

a)外观检查:对产品外观进行检查,检查方式以目视为主,主要检查产品外观上较为明显的变形、开裂、锈蚀等缺陷。

b)功能检测:包括在线功能检测和离线功能检测,通过对产品的功能、性能的测试,检查产品是否存在功能退化或受损现象。

c)常规保养:按照通用规范和要求,对产品进行常规维护保养,包括润滑、喷漆、除锈、校正、更换易损件等日常维护工作。

d)专用设备检测:对于常规检查手段难以发现的损伤,借助专用设备进行检测,比如无损探伤、涂层测厚等。

e)拆卸分解检查:将产品拆解,采用有效的检测手段和工具,检查内部零件状态和损伤情况,视情况采取维修措施。

f)报废更新:有明确使用寿命的产品,或参考同类型装备产品达到报废条件的,对其进行更新。

g)设计改进:故障模式无法通过检修措施有效排除,并确认对总体功能、性能有较大隐患和风险的产品,进行局部或整体改进设计,并重新生产、更换。

此7种检修方式中,高等级覆盖低等级,例如采取e方式,则不需再进行a、b、c、d。在下文的分析中,以适用的最高等级检修方式为准。

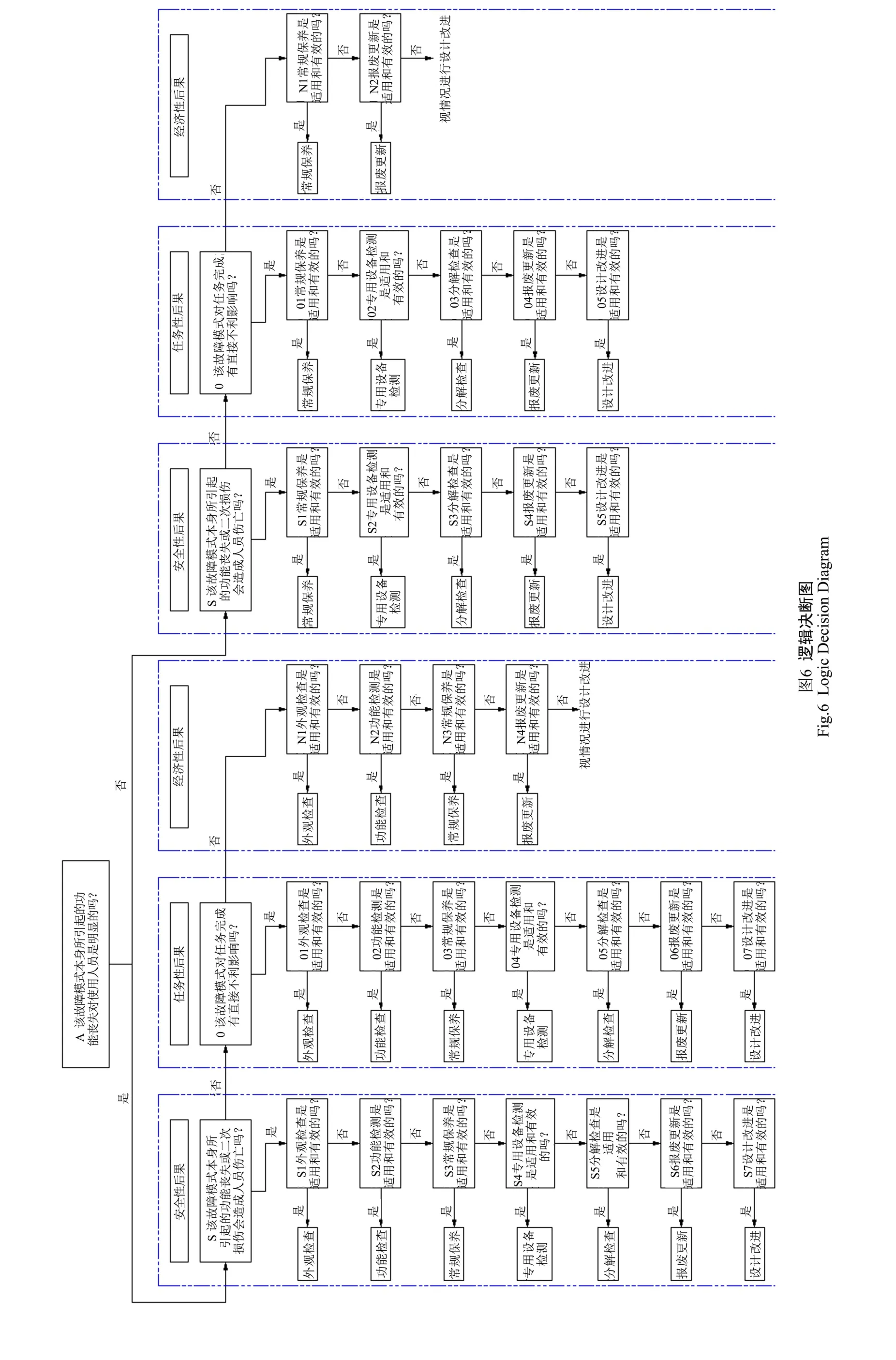

2.2.4 制定逻辑决断

参照GJB1378A-2007的相关内容,并根据活动发射平台大修的特点进行优化,制定逻辑决断图(见图6)。

2.2.5 逻辑决断分析

对每种故障模式按逻辑决断图进行分析,见表3。

表3 逻辑决断分析结果Tab 3 Logical Decision Analysis Results

2.2.6 确定检修方式

按以上分析方法,分别对方向机、止动器、转换装置、行走机构、活动工作台、滚道结构等重要功能产品进行分析,各部件的检修方式见表4。

表4 各部件的适用检修方式Tab.4 Applicable Maintenance Mode of Each Component

2.3 结构以可靠性为中心的维修分析

2.3.1 确定重要结构项目

确定重要结构项目的原则:损伤后会使发射平台承载能力消弱或对安全性、任务性产生影响的结构组件。根据以上原则,结合图1,确定重要结构项目为上框架、基座、过渡框、主框架。结构件主要为盒型梁焊接结构,梁之间通过法兰连接螺栓进行连接。

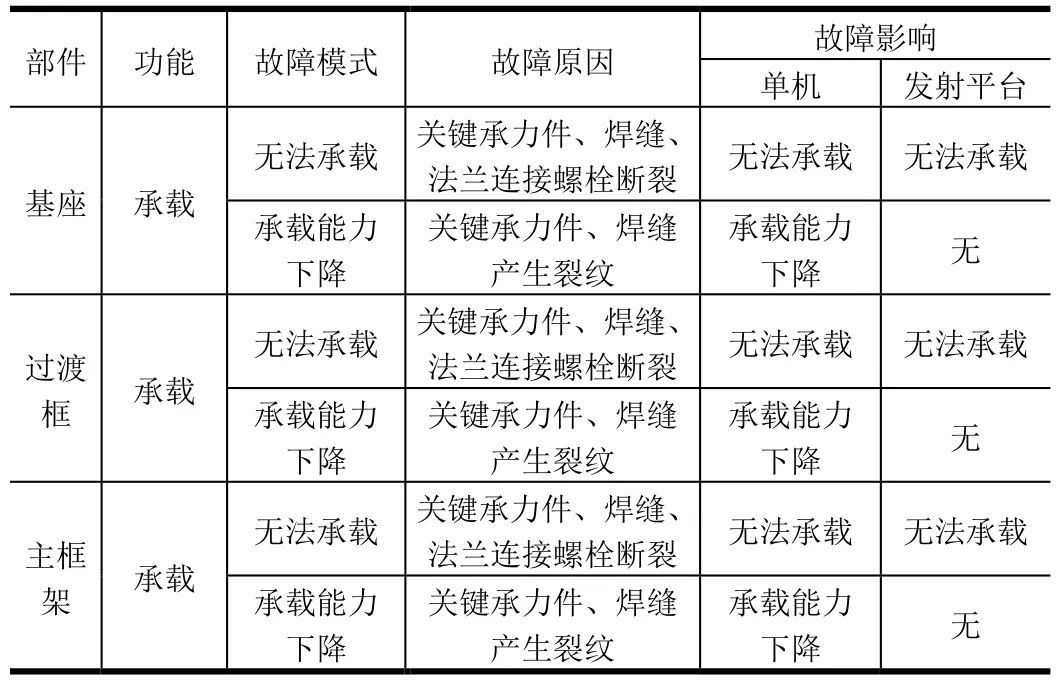

2.3.2 故障模式及影响分析

采用FMEA分析法对重要结构项目进行故障模式分析,见表5。故障模式的识别主要依据历史故障库和发射平台长期使用后的潜在故障。根据使用特点,主要失效形式为疲劳损伤、环境损伤和偶然损伤等。

表5 重要结构FMEA分析Tab.5 FMEA Analysis of Important Structures

2.3.3 结构损伤等级评定

承载结构从疲劳损伤、环境损伤、偶然损伤3方面进行等级评定。

a)疲劳损伤等级。按裂纹形成寿命与发射平台使用寿命之比评定,确定疲劳损伤等级。

b)环境损伤等级。环境损伤分为一般环境损伤和应力腐蚀损伤。一般环境损伤等级为一般环境损伤敏感性等级和一般环境损伤探测及时性等级之和;应力腐蚀损伤等级为应力腐蚀敏感性等级与探测及时性等级之和。

c)偶然损伤等级。偶然损伤等级为偶然损伤敏感性等级与探测及时性等级之和。

参考GJB1378A-2007中附录D,对发射平台承载结构的损伤等级评分见表6。

表6 结构项目损伤等级评分Tab.6 Damage Grade Score of Structural Items

2.3.4 确定检修方法

根据结构损伤评定等级,确定检修方法为:

a)承载结构全面进行详细目视检查;

b)重要承力部位采用无损探伤检查;

c)法兰连接螺栓进行无损探伤检查,按比例抽检。

2.4 活动发射平台大修项目的制定

根据以上的分析过程,得出发射平台大修过程中,各检修对象的适用检修方法,见表7。

表7 检修对象及检修方法Tab.7 Maintenance Object and Method

3 结 论

本文采用RCMA方法,分析活动发射平台的大修项目和方法,为发射平台的大修方法设计提供理论依据。目前某型号活动发射平台已按此方法完成大修,并圆满完成大修后的两次发射任务。该研究方法可为其他大型发射平台及同类大型复杂设备的大修提供参考和借鉴,同时也提出以下建议:

a)根据产品和设备的具体特点和检修需求,对RCMA方法和内容进行剪裁和补充,使之针对性更强。

b)大修项目制定后,可深入进行零件、元器件级别的FMEA分析,根据检修目的制定更加具体详细的检修细则。

c)对检修检测数据进行汇总,结合寿命分析方法,对大修周期进行摸索研究。