机载液冷流量分配管抗压性能分析及结构优化

鲍睿 蔡香伟

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

高集成化和小型化成为现代机载电子设备的发展趋势,导致机载电子设备的热流密度越来越高,空气循环冷却系统已难以满足航电系统的环境控制要求,液体冷却系统凭借其较高的冷却效率得到广泛应用[1-2]。然而,机载电子设备分布式的安装形式,引入了多支路的液冷流量分配问题,因此机载液冷流量分配管的结构设计成为液冷系统设计中的重要问题。

机载电子设备重量要求严格,布局紧凑,结构设计难度大[3]。机载液冷分配管的重量直接决定它能否满足载机的装机条件。为了实现液冷分配管轻量化设计,功能和结构一体化成为液冷分配管设计的发展趋势。有限的安装空间,促使液冷分配管结构设计更加紧凑,为满足其散热性能,液冷分配管内部需要承受较高的液压,而其可靠性直接关系着使用安全。

目前,国内外对液冷分配管的功能化设计做了大量研究,上述文献对液冷流量分配方法、分配器流量均匀性和分配器的流阻等方面作了深入分析[4-7],但是没有涉及到液冷分配管功能和结构一体化设计,尤其在较高液压分配时,流量分配管抗压性能设计。

通常在经验设计的基础上,可以完成液冷分配管的截面形状设计,实现其功能作用,但是在功能和结构一体化的设计要求下,经验设计的优化方法单一,其效率已经不能够满足结构设计要求。本文在经验设计的基础上,同时应用HyperWorks OptiStruct 软件对液冷分配管进行有限元分析,参数化建模,在静力学分析的基础上,采用逐次逼近法,优选液冷分配管结构设计方案。

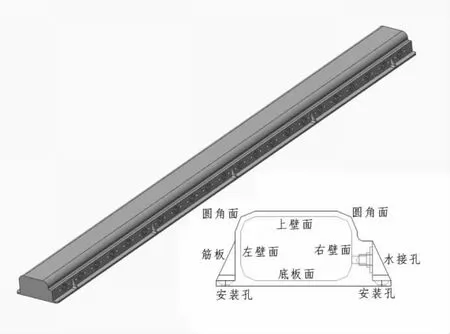

1 几何模型

液冷分配管主要由以下几部分组成:分配管的管壁(包括左壁面、右壁面、上壁面、圆角面)、底板、筋板等。其结构如图1 所示。

图1 液冷分配管的几何模型

2 抗压性能分析

对于机载电子产品,由于其可靠性设计要求高,需要对产品结构进行强度分析和校核。本文基于有限元方法对功能结构一体化设计的液冷分配管的抗压性能进行分析。

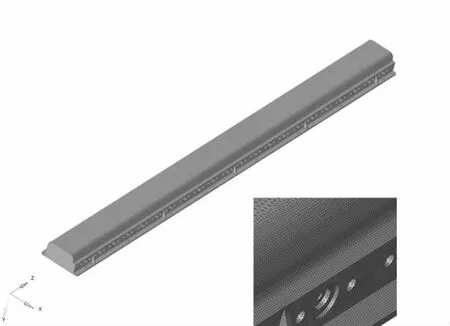

2.1 有限元模型的建立

根据液冷分配管的具体结构形式,建立有限元模型如图2 所示。建模中进行一定程度的简化,去除对结构力学性能影响较小的孔、圆角、小螺纹等结构;去掉不必要的倒角;将螺钉连接简化为模型中结点之间的自由度耦合等。液冷分配管结构采用四面体单元进行模拟,并对局部区域进行了网格加密,其中包含3395506 个四面体网格,671368 个节点。分析模型的质量与设计模型一致,初始质量为2.537 千克。

图2 液冷分配管的有限元模型

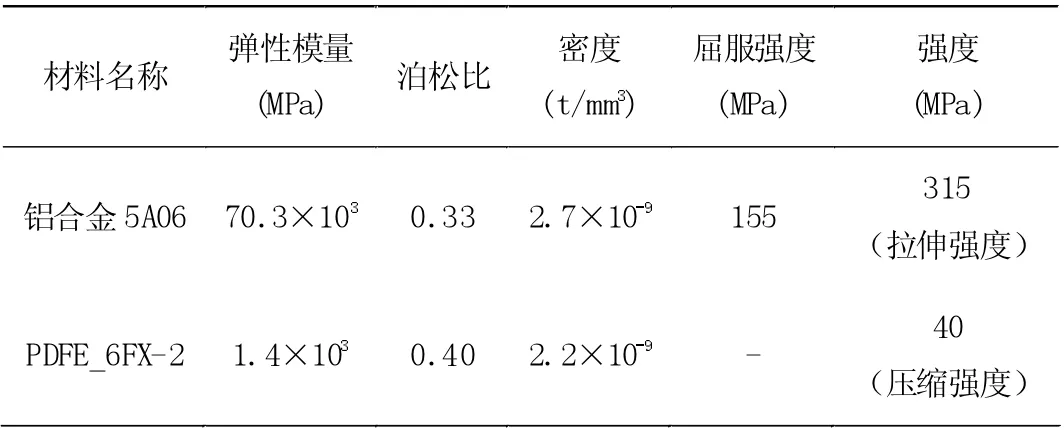

液冷分配管结构采用铝合金5A06 材料,具体材料参数见表1。

表1 材料参数表

液冷分配管通过20 个松不脱螺钉与载机相连。在结构抗压性能仿真过程中,将底板安装孔处设为固定约束;分配管抗压性能设计要求为可以承受不超过1.5MPa 的压力载荷,仿真计算时,按照相应的量级和数值施加载荷。

2.2 刚强度分析

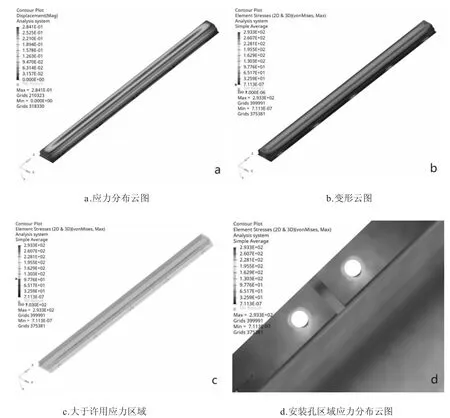

液冷分配管在极限抗压工况下,其变形云图如图3a 所示。在1.5MPa 气压载荷的作用下,最大变形出现在分配管的顶部,最大变形量为0.284mm。从图3b 所示,极限打压导致分配管的顶部和底板产生了较大的变形,由于底板中部受压拱起,引起底板两侧翘曲。分配管的材料为铝合金5A06,安全系数取1.5,许用应力约为103.3MPa,大于许用应力的区域如图3c 所示,该区域主要分布在分配管的管壁和底板安装孔处。最大vonMises 应力出现在底板安装孔边缘处如图3d 所示,大小为293.3MPa,由于分配管所受的最大应力远超许用应力,不满足强度要求。

图3 液冷分配管1.5MPa 抗压时

3 结构优化

分配管服役过程中,作为功能承载一体化结构,受力情况复杂,变形严重,对分配管结构的优化显得尤为重要。从上述分析可知,在极限抗压工况下,分配管的强度不满足可靠性要求,由于结构不稳定因素分别出现在分配管的上下管壁和安装孔区域,因此分别考虑从材料方面和结构方面对分配管进行优化。由于航天电子产品对轻量化的要求非常高,低密度、高强度的铝合金材料是优选材料。因此本文将着重从结构设计和安装工艺方面出发,降低分配管所受的应力水平。

结构优化方案:

分配管结构顶部和底板的不稳定因素,主要是由于薄壁结构翘曲变形引起,因此改进的思路就是:(1)增加分配管管壁的厚度;(2)提升分配管的结构整体性;(3)增加分配管底板的厚度。利用参数化建模思想,以液冷分配管结构为优化对象,以其所受应力为优化目标,并结合分配管的重量指标,优选方案。

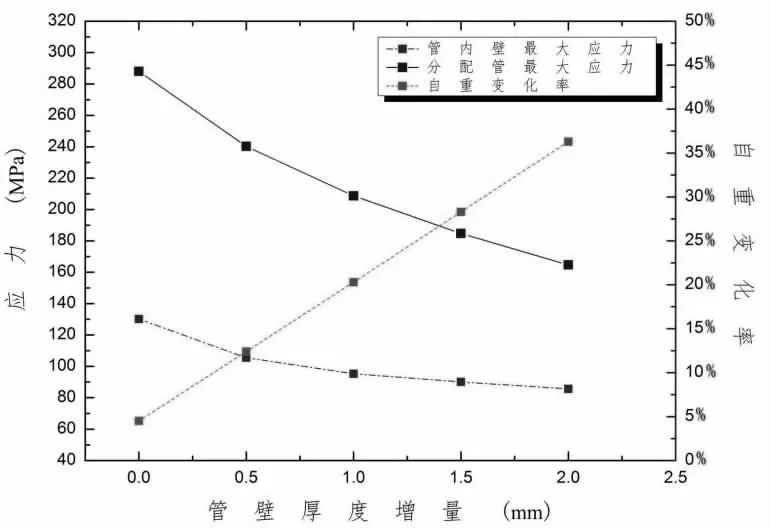

a. 液冷分配管侧壁加强筋板筋板厚度不变;分配管底板厚度由3mm 增加到4mm;优化分配管管壁厚度,其厚度增量分别为0mm、0.5mm、1mm、1.5mm、2mm。在1.5MPa抗压工况下,管壁厚度优化后计算结果如图4 所示。

从图4 可知,随着液冷分配管的管壁厚度增加,优化后管壁所受的最大应力显著降低,当管壁厚度增量为0.5mm 时,管壁所受的最大应力为101.3MPa,小于铝合金5A06 材料许用应力103.3MPa,优化后分配管自重增加了12.4%;但是,分配管所受最大应力出现在分配管底板中部安装孔区域,其值远高于铝合金5A06 材料的屈服强度。

图4 管壁厚度变化对自重变化率、分配管及其管壁所受最大应力的影响

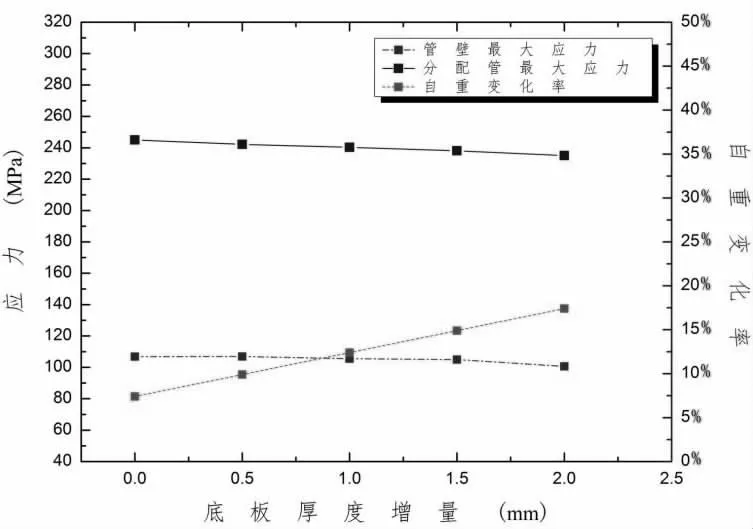

b. 为了降低分配管所受最大应力,优化分配管底板厚度,其厚度增量分别为0mm、0.5mm、1mm、1.5mm、2mm;并依据管壁厚度增量对管壁所受最大应力的影响,管壁厚度增量取0.5mm;管侧壁加强筋板厚度不变。在1.5MPa 抗压工况下,底板厚度优化后计算结果如图5所示。

图5 底板厚度变化对自重变化率、分配管及其管壁所受最大应力的影响

从图5 可知,随着液冷分配管的底板厚度增加,改进后管壁所受的应力水平几乎不变;而分配管所受最大应力略有下降,仍然大于铝合金5A06 材料的屈服强度。

c.基于上述厚度优化结果,可知增厚对降低分配管所受最大应力的贡献越来越小,这是因为刚性安装约束导致了分配管最大应力出现在底板中部安装孔区域。因此,在不影响分配管功能和自重的前提下,选择使用柔性螺套,降低安装孔边缘的应力水平,进而满足结构安全使用要求。分析时,分配管的筋板厚度不变,上壁面、左壁面、右壁面和底板面的厚度都增加0.5mm;保持安装螺栓型号不变,将分配管安装孔半径分别取2.0mm、2.5mm、2.75mm、3.0mm;橡胶螺套的厚度,依次取0mm、0.5mm、0.75mm、1.0mm。在1.5MPa 抗压工况下,安装孔优化后计算结果如图6 所示。

图6 安装孔半径变化对自重、分配管及螺套所受最大应力的影响

从图6 可知,使用柔性螺套可有效降低分配管安装孔区域的应力水平,小于铝合金5A06 材料许用应力103MPa;综合考虑柔性螺套管材料6FX-2 聚四氟乙烯的压缩强度(40~45MPa),取安全系数为1.5,许用应力最小约为26.7MPa,因此当柔性螺套厚度为0.75mm 时,分配管所受最大应力为103.0MPa,螺套所受最大应力为25.3MPa,都小于所用材料的许用应力,结构安全,并满足分配管结构使用可靠性要求。优化后分配管结构和柔性螺套所受应力分布如图7 所示。

4 结论

基于有限元方法,对某机载液冷流量分配管进行了抗压性能分析,得出该分配管的管壁和底板安装孔区域所受应力均不满足相应的强度要求。为满足功能和结构设计要求,通过参数化建模,采用逐次逼近法,对分配管结构进行了优化。对多种方案进行对比分析,结合考虑分配管自重变化,优化计算结果表明增加分配管的管壁厚度或底板厚度对液冷分配管所受最大应力都有所改善,但是无法降低分配管所受最大应力。因此,在不改变分配管功能的前提下,采取增大底板安装孔孔径,嵌用柔性螺套,优化后显著地降低了分配管所受最大应力,满足了分配管的抗压性能设计要求和结构可靠性要求。综合考虑分配管的抗压性能、自重和结构可靠性的情况下,优化分配管的管壁厚度和安装工艺,可有效降低分配管所受的最大应力,满足液冷流量分配管功能和结构一体化设计要求,为液冷分配管的抗压性能设计提供理论参考。