导框顶面磨耗板工艺分析及热压模改进设计

文/韩宏娟,张瑞喜·中车齐齐哈尔车辆有限公司冲压分厂

导框顶面磨耗板生产工序为:裁料→校平→剪切→压型→修形及热处理(外部工序)。

通常来说,如果加工过程中存在外部工序修形,就存在模具制造质量问题。现在产品质量已处于铁路行业的中游,有必要重新梳理产生质量问题的各种因素,找到产生问题的主要原因和主要矛盾,改进热压模具设计,提高出口产品整机质量品质。

质量现状

导框顶面磨耗板是出口铁路货车热压关键成形件,图1为产品图,图2为实物照片。从图中可以看出,该零件两端几何形状呈现“S”形,加工成形较为复杂,质量要求苛刻,加工过程中质量问题较为明确。该零件材质为60Si2Mn弹簧钢,板料厚度3mm,工件的长度205mm,板料按钣金件三维设计,理论展开长度257mm,冷压材料回弹较大,成形比较困难,故采用热压成形工艺。热压加工过程中会出现以下质量问题:一是二翼43mm尺寸不等高,绝对值最大差值为6mm,因该工件是出口车零件,自由公差应满足±1.5mm,需对加工精度进行调整;二是外口设计尺寸,工件使用通样板检查不合格,间隙过大,需要对设计尺寸加大0.5~0.8 mm;三是内口设计尺寸,工件使用止样板检查不合格,止样板通过仍有0.2~0.3mm的间隙,需加大设计尺寸;四是95.3mm的底平面平面度不佳,出现大圆弧,与旁承座组装时失去基准面;五是在长度方向出现鼓形,两端小中间大,最大差值0.4mm,个别出现锥形,需进行改善;六是工件设计中R9mm上部两翼约5.3 mm的直线段压型失败,圆弧不成形,两翼不对称,与43mm尺寸波动大息息相关,工件不美观。

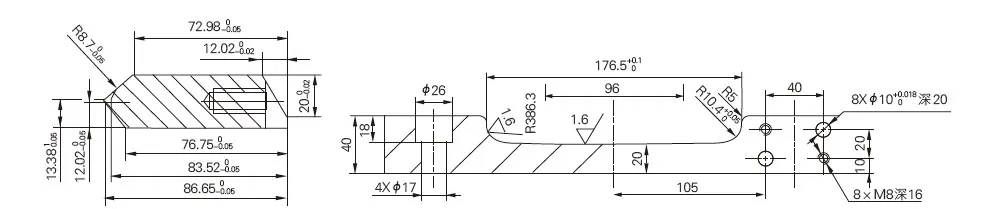

图1 导框顶面磨耗板产品图

图2 导框顶面磨耗板实物照片

由以上分析可以明确,该工件出现的各种质量问题是互相牵连的,为此应探索造成质量问题的主要原因,确定和提升努力的目标和方向。在解决质量问题的过程中,在工件进行生产的情况下进行工艺分析及模具改进,要避免发生人力物力的浪费,满足精益生产理念,提高产品质量。

确定提升目标

板料中性层展开长度计算

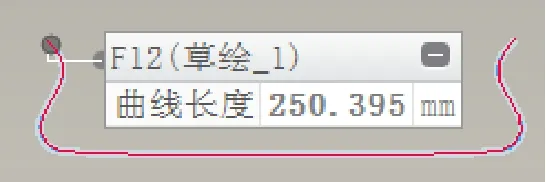

根据以上分析,应把工件高度43mm±1.5mm作为关键设计尺寸。中性层展开的长度是决定工件高度的大小因素之一,按三维钣金件理论展开的长度为247mm,详见图3。按冲压模具设计手册,中性层内移系数k=0.43,理论展开长度为250.4mm,详见图4,两者的平均数值为248.7mm,取整为249mm±1mm,代替原展开长度257mm。板料展开尺寸加大,不仅浪费原材料,更主要是加大产品43mm尺寸而导致工件超差,影响到产品的质量。

图3 钣金件理论展开长度

图4 手册理论展开长度

模具设计数学模型的设计

⑴工艺圆角的确定

导框顶面磨耗板是热压件,材料回弹较小,成形R圆角不存在弹性变形,工件圆角R9mm和R10mm保持不变。

⑵热膨胀系数的确定

导框顶面磨耗板是热压件,压型前需要进行加热。现采用传统燃气炉加热方式,将板料放置在炉门附近进行加热(天然气加热炉工作台固定不可移动),详见图5。该工件的加工过程为:将板料每层4件放置在加热炉中,加热45分钟后,用长钳子夹出一层放在设备的工作台面上,再用短钳子自上而下将4件板料依次放到模具上进行成形。天然气炉加热板料时,外侧和里侧的板料橙红颜色不同,靠近里侧板料颜色亮、温度高,靠近外侧板料颜色略暗、温度略低,板料受热不均匀。另外,由于同时取出4块板料,而压型需要逐一进行,板料在空气中冷却速度较快,温度逐张减低,进行热压型时温度不一致。用测温枪检测,在加热炉中板料温度约920℃,第1块板料成形瞬时温度约为790℃,第4块板料也就是最后1块成形瞬时温度为560℃,低于模具设计手册规定最低温度750℃。压型如图6、7所示。4块板料成形瞬间温度区间变化为360℃,温度场的较大梯度导致了工件热应力场的不均匀和不稳定,所以热膨胀系数也要低于冲压模具设计手册0.6%~0.75%数值,应取小值,取0.5%,不应取0.7%。

图5 板料加热

图6 第1块材料压型

图7 最后1块材料压型

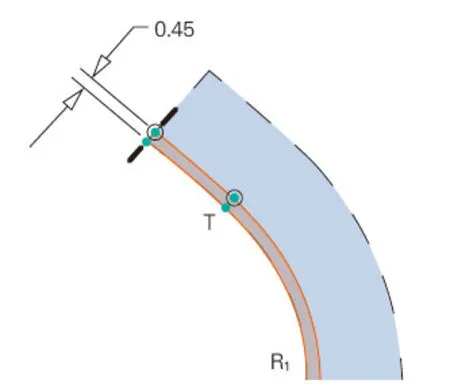

⑶模具成形间隙的确定

如图8、图9所示。

图8 单侧间隙取值示意图

图9 双侧间隙取值示意图

⑷工艺尺寸调整

根据以上分析,对该工件设计尺寸进行调整。尺寸151.30-3mm和按中差设计,分别取149.8mm和176.3mm。根据工艺圆角、热膨胀系数和单边间隙数值及中差尺寸综合确定压型模具的数学模型,详见图10,R9mm调至R8.70mm,R10mm调至R10.56mm,164.3mm调至164.79mm,151.3mm调至150.45mm,95.3mm调至95.59mm,174.3mm调至177.66mm,保证模具设计精准度。在CREO2.0三维设计软件下进行参数化设计,当数学模型发生变化后,相应的成形镶块及二维图纸随之变化调整,便于模具三维零部件快速准确的再生,也便于提高类似模具设计的效率,缩短模具设计的技术准备周期。

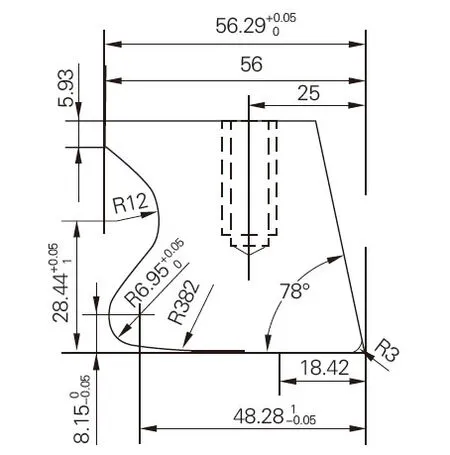

图10 改进模具的数学模型

模具改进设计

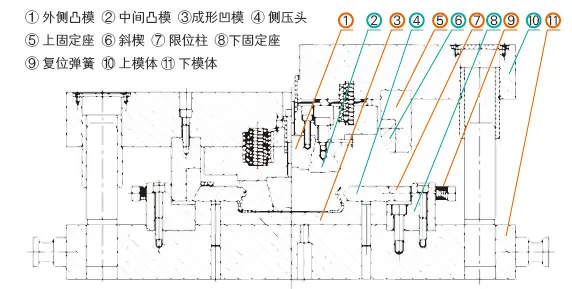

导框顶面磨耗板原热压模详见图11,成形凹模是一体式结构,外口尺寸出现尺寸偏差时很难调整或根本无法调整,模具实物照片详见图12,外侧凸模详见图13,侧压头和成形凹模详见图14。为实现灵活加工、改进,依据数学模型对原有模具的侧压头、成形凹模进行改造,同时增加托料板等重要部件的设计,改进的导框顶面磨耗板热压模详见图15,改进后模具实物图详见图16。

图11 原导框顶面磨耗板模具结构示意图

图12 模具实物照片

图13 外侧凸模

图14 侧压头和成形凹模

图15 改进导框顶面磨耗板模具结构示意图

图16 模具实物照片

外侧凸模的改进

原外侧凸模的成形工作部位尺寸是48.28mm,改进后外侧凸模的成形工作部位尺寸是48.89mm,详见图13和图17,两者的差值为48.89mm-48.28mm=0.61mm,两侧共减少1.22mm,接近内口尺寸的中差尺寸,保证止样板能够止住。

图17 外侧凸模

图18 侧压头和成形凹模

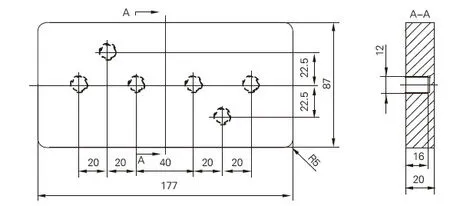

成形凹模的改进

原成形凹模的工作部位的尺寸是176.5mm,改进成形凹模的工作部位的尺寸是177.7mm,详见图14和图18,两者的差值177.7mm-176.5mm=1.2mm,略大于外口尺寸的中差值1.0mm,外口尺寸放大1.2mm,保证通样板通过的自如。成形凹模一分为二,同时中间部位预留2mm的间隙,犹如铁轨两端之间适合冬夏季节温度变化的伸缩缝,保证压型间隙可大可小进行调整,避免成形凹模热处理局部变形带来的尺寸177.7mm和20mm的波动,导致左右成形凹模的错牙。

顶件板设计

43mm的尺寸超差,与原模具设计与压型过程绝对相关。原模具在工件加工过程中,将板料放置在模具下部分并进行定位,此时板料只与侧压头上表面接触,与成形凹模接触面积过小。由于侧压头的表面粗糙度不一致,板料在两端侧压头的摩擦阻力不相等也无法绝对相等,压型过程中板料发生窜动位移,导致成形R尺寸存在波动、工件不对称。超差不是偶然的,是必然的。为此增加顶件板,详见图15,设计尺寸见图19。顶件板下方设置弹簧,自然状态下与侧压头水平,板料上料定位时能与之直接接触,以此增大板料放置定位时与模具的接触面积,增大摩擦阻力,防止工件的位移,保证43mm的尺寸控制在公差范围内。若顶件板和板料长度相等,则必须用钳子轻轻敲击板料贴合侧定位挡,需增加3秒的时间,导致最后1块料成形时成形温度更低,所以将顶件板的设计长度确定为177mm,小于板料的长度205mm,保证板料快速定位。顶件板从凹模中间穿过,保证模具成形中的氧化皮落到下模体的凹槽内,消除氧化皮过度的堆积,避免氧化皮对工件底平面成形质量的影响,进一步减小出现废品的可能。

图19 顶件板结构设计

工作原理

设备下行带动2块外侧凸模和1块中间凸模向下运动,接触板料后,与顶件板带压一起向下运动,接近成形底部成形R10mm后,两端侧压头在斜楔的作用下向内运动成形R9mm,直至凸模、板料和凹模完全贴合,工件抱在凸模上。设备上行,带动凸模上行,侧压头在复位弹簧的作用下缩到成形凹模的外侧,顶件板在弹簧的作用下上升到与侧压头上平面一致,同时用钳子快速从凸模内抽出工件,防止时间过长工件抱死在凸模上无法卸下,周而复始,完成导框顶面磨耗板热成形。

调整验证

凹模尺寸调整

两端凹模外侧各增加0.2 mm垫片,相当于外口成形间隙缩小0.4mm。

板料保温方式

预先在设备工作台放置已加热的16mm垫板,每层4张。工件放置其上再压型,生产3层后更换另一个垫板(共2张工艺垫板),控制板料最低成形温度在750℃左右。2020年3月份高频电加热炉投入使用,代替天然气加热炉,板料加热更均匀、稳定,压型质量进一步稳定。

效果验证

模具投入使用后效果良好,生产168件,仅有1件外口尺寸通样板通不过,效果好于预期,已满足批量生产的需求,详见图20。

图20 模具调整后效果验证

结 束 语

⑴对于薄板热压模具膨胀系数应取0.5%,减少温度梯度变化较大影响产品尺寸精度;⑵热压模具应设计卸料板和托料板,加大摩擦阻力,避免板料窜动、位移、下垂而频繁调整模具。