核电厂真空泵冬季单台投用研究

□时宏磊 王琳琳 刘德军 陈 松 潘 翔 李定强

一、真空泵简介

国内某核电厂65万千瓦机组,每个生产单元正常运行时,设计成两台CVI泵投运、一台CVI备用,以满足机组对汽轮机真空背压的要求。此四台机组的CVI系统,与核安全功能无关,均由某电力设计院设计。

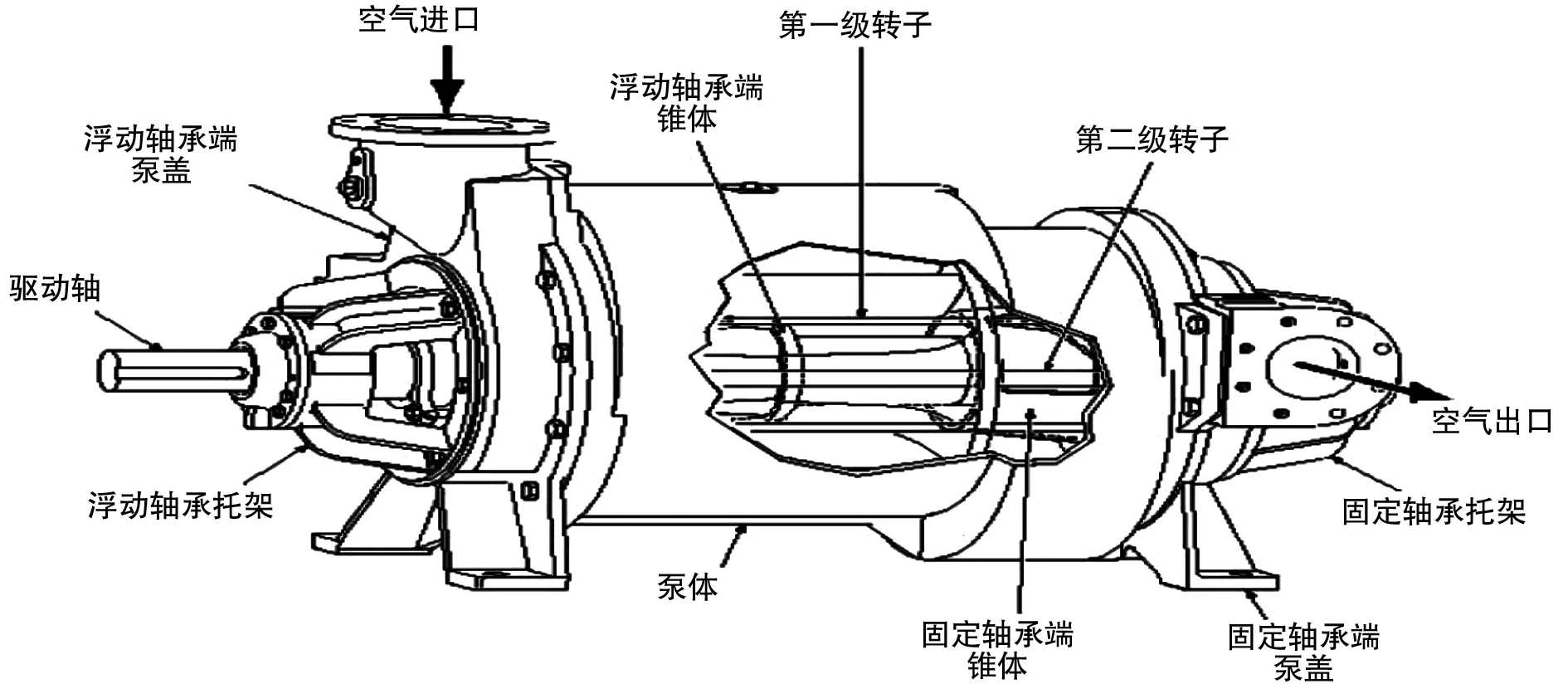

水环式真空泵,采用两级设计,并加装了汽蚀保护装置,泵的叶轮、轴、轴套和一级分配器采用了不锈钢材质,能更好地预防汽蚀情况。其中,泵壳材料为FC200,转子和叶轮的材质为SCS13,泵轴材质为SUS420。

真空泵电机,由590r/min的Y-335M2-10型鼠笼型三相异步电动机驱动,驱动功率为132kW,电源为380V、3相、50Hz。绝缘等级为F级。

该核电机组,每套机组设置了三套真空泵组,真空泵的补充水为除盐水,设计压力为0.45MPa(g),其冷却水为闭式冷却水(除盐水),其设计温度为38℃。

真空泵的出力,在维持凝汽器背压保持5.39Kpa(g)(循环水的水温为18.6℃)、凝汽器背压保持11.8Kpa(g)(循环水的水温为33℃)。

图1 TC-11型真空泵外形示意图

3、4号机组的CVI泵为200EVMA型,其外形如图2所示。

图2 真空泵现场实物图

图3 二级真空泵结构图

真空泵为电动卧式两级水环泵,采用平圆盘式结构,真空泵的两级叶轮分别位于两级泵室内,装在同一根轴上。转子叶轮与泵体的中心设计成了偏心,当叶轮旋转时,则形成等厚度的水环,水环与叶轮的轮毂、叶片之间而形成了容积不等的月牙形小空腔,小空腔的容积,随着叶轮的旋转而逐渐发生变化,当小空腔的容积由小变大,腔内的气体压力由高变低,外界的气体在压力差的作用下,逐渐被吸入泵腔内,完成吸气过程。

凝汽器真空系统(CVI)的主要功能是在汽轮发电机组启动过程中和正常运行期间持续地从凝汽器中抽除空气和其它不凝结气体,建立并维持所需的凝汽器真空度,为汽轮机提供适当的背压。

凝汽器抽真空系统的设计满足如下要求:一是在各种工况要满足性能要求;二是在各种工况下安全可靠运行;三是尽量减少需要更换部件的数量;四是保证有效和可控的从凝汽器中排除不凝结气体。

二、真空泵设计情况

真空泵,设计为核电厂重要设备。凝汽器真空系统由三套水环式真空泵组、真空破坏装置、真空测量装置和所有连接的管道及阀门组成。每套真空泵组包括电动水环式真空泵、气水分离器和板式热交换器。在机组启动过程中,三台真空泵同时运行,以缩短达到凝汽器设计真空值的时间;机组正常满负荷运行时,两台真空泵运行维持凝汽器真空,另一台真空泵备用。在机组低负荷或瞬态运行时,根据凝汽器真空情况,可三台真空泵投入运行。机组启动时,从凝汽器抽出的空气和其它不凝结气体排入大气。机组正常运行时,从凝汽器抽出的空气和其它不凝结气体排向核辅厂房的通风系统,经监测合格,可排向大气。

机组设计的正常运行工况,是指汽轮机最大连续输出功率为695.99MWe,凝汽器空气泄漏为HEI(表面式凝汽器)设计泄漏率,凝汽器真空可由两台真空泵保持,凝汽器压力为5.39kpa(a)。

按照HEI表面式凝汽器标准,在向汽轮机送入蒸汽前,用三套真空泵抽气成套设备在30分钟内将凝汽器的压力从大气压力降低到33.86kPa(a)。

每台机组配置三台50%容量水环式真空泵,电机与真空泵采用直连方式,机组启动时,三台泵运行,正常运行时则两台运行一台备用。

除大屋顶外,斗拱的应用也不可忽视,在建筑抗震方面也发挥出了重要作用,我国古代建筑中斗拱的应用十分频繁,例如:山西大同华严寺,除主要殿堂幸存下来外,其他建筑都被破坏,这是由于主要殿堂内采用了斗拱这一施工工艺,甚至在强烈地震中都可发挥作用,如同一个“减震器”。在具体应用中通过各种构件的连接增强其整体性,在地震中可将地震力传递给其他柱子,从而为结构安全性提供了保障。

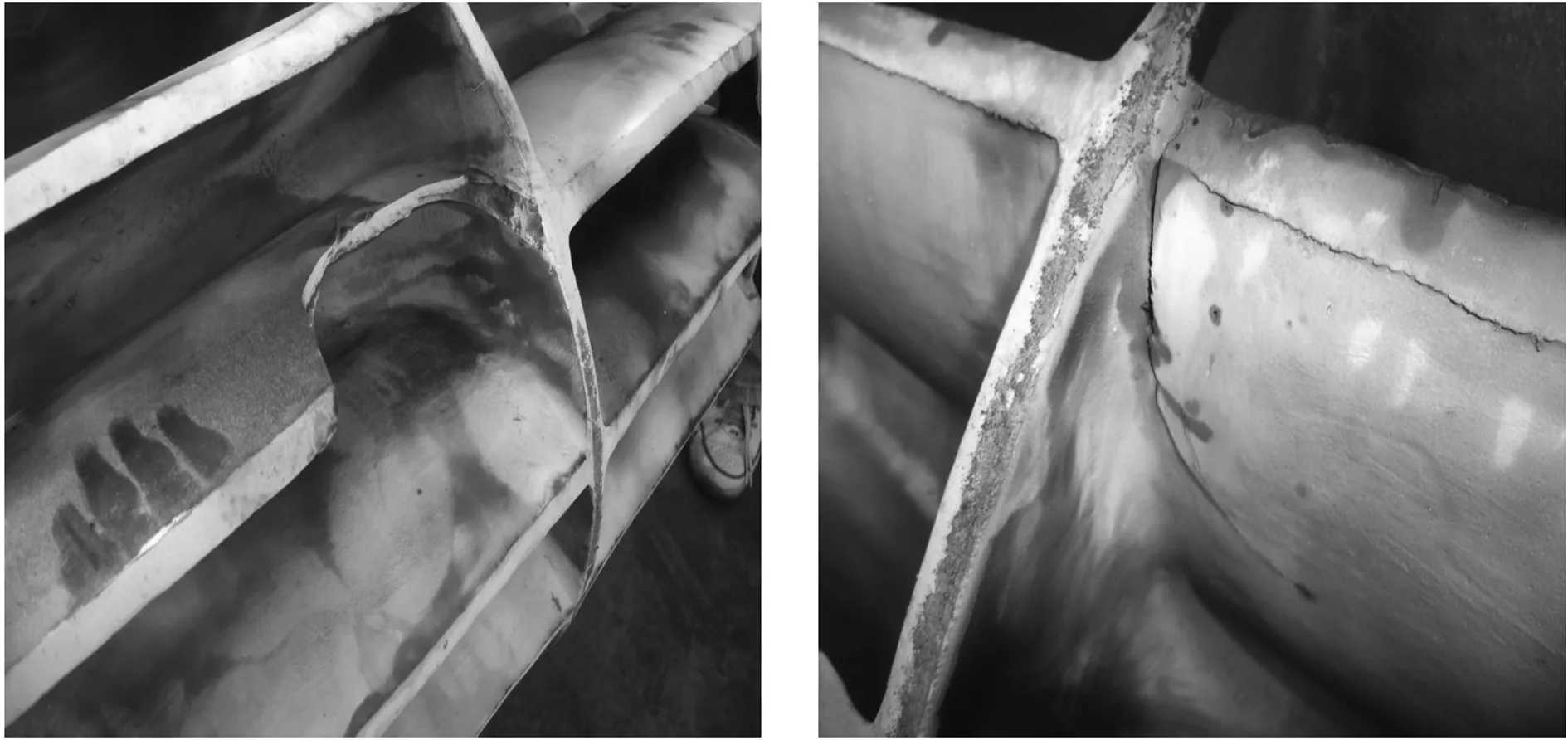

图4 真空泵叶轮破损、断裂

真空泵在建立完真空后,还需继续做维持真空泵用,但是此时大水环泵的工作压力处于工作液的蒸汽压,汽蚀严重,导致水环泵效率极低,在30%左右,并且此时的水环泵噪音较大、振动较大,最主要的水环泵叶轮容易出现裂缝甚至断开,如图4所示。

三、现有运行情况描述

1号机组CVI真空泵为某公司生产的TC-11型真空泵,真空泵锥轮及转子最原始的材质设计为铸铁。因汽蚀严重,于2007年将此真空泵的锥轮及转子材质更换为304不锈钢。

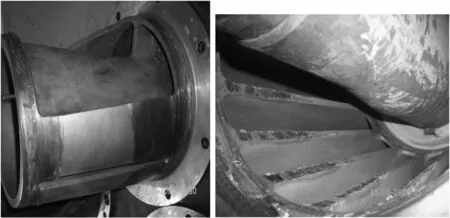

2008年以来,1号机组CVI真空泵多次出现了转子与锥轮卡死的缺陷,目前此缺陷的解决,已列为公司十大技术问题,如图5所示。

图5 锥轮、转子卡死处的磨损情况

真空泵转子卡死缺陷,会直接导致真空泵不可用,进而会直接影响核电厂发电。不锈钢转子与铸铁锥轮配合使用时,由于材质热膨胀系数较小且材质不易卡死,因此转子卡死缺陷未出现。

经咨询厂家,且调研国内某核电的电厂的现场运维案例,现将真空泵锥轮材质改为铸铁,叶轮还采用304不锈钢,可避免真空泵卡死缺陷不再出现。

统计历年来的真空泵转子卡死缺陷如表1所示。

表1 公司1、2号机组历年来真空泵运行缺陷情况

3、4号机组一直未更换过不锈钢锥轮,运行良好。

后续通过公司生产技术委员会决策、分析,通过2020.9.30日实施此改造,目前2号机组真空泵运行良好,机组安全稳定运行,后续推广到1号机组予以实施。

四、冬季单台真空泵投运可行性分析

1、2号机组CVI泵对汽轮机真空要求为5.39KPa,3、4号机组CVI泵对汽轮机真空要求为5.4KPa,全厂四台机组对真空度的设计要求基本一致。

1、2号机单台CVI泵投用,可达到的汽轮机背压为3.386~10.16KPa,3、4号机单台CVI泵投用,可达到的汽轮机背压为5.39~11.8KPa。按照理论,全厂四个机组投运单台CVI泵,其出力是满足真空度要求的。

曾经1、2号机组在冬季进行过单台CVI泵投运,但偶尔出现过氧含量偏低和电导率问题偏高的问题,切换到另一台泵则无此问题,后续通过交流设计院意见,并内部进行讨论分析,冬季CRF循环水的冷却能力充足,且真空度维持较好,综合认为全厂四个机组冬季单台CVI泵投运是可行的。

五、结论及实施效果

根据上述分析,可以确认真空泵冬季单台运行是可行的,从设计和运行角度来看是安全有足够保证的。后续通过全厂四台机组的单台泵投运的效果,真空度良好,运行安全稳定,证明是可靠的。

按照每台机组,单台泵功率为110Kw,冬季单台CVI泵投用,每台泵每天可节约110*24度电,这样4台机组,一个月可节省30天*110度*24*4个机组,每月可节省316,800度电,冬季按照3个月,此厂一年可节省950,400度电。

改进真空泵运行模式后,状况良好,为公司创造了一定效益。