碳酸岩型稀土矿中稀土及共伴生萤石利用技术现状及研究进展

● 王茂原 熊文良 周政 欧阳安妮 蔺慧杰/文

随着新兴产业的发展,国际上近年提出关键矿产资源这一新概念。并且随着近年来全球对关键金属需求量的迅猛增长,供需矛盾日益突出,世界各主要国家纷纷制定了相应关键战略矿产资源供应安全保障措施。

稀土和萤石都被诸多发达国家列为关键矿产或战略矿产。全球稀土资源储量已查明资源储量约1.2亿吨,其中,中国稀土资源储量约4400 万吨。碳酸岩型稀土矿床为中国稀土资源最主要类型,我国碳酸岩型稀土矿中稀土矿物以氟碳铈矿为主,强烈选择轻稀土配分型,轻稀土配分大于95%,主要分布在内蒙古、四川、山东、湖北等地。(见表1)

在中国,大中型萤石矿床集中于内蒙古中东部、华中和东部沿海。截止2020年,中国已探明的萤石储量约4200 万吨,占世界15%左右,我国萤石资源虽总量巨大,但单一型萤石资源少(绝大部分CaF2品位不到40%),共伴生萤石资源多,大部分与稀土伴生萤石矿的综合利用还处于起步阶段,且近年来我国为世界萤石产量主要输出国,储产比例严重失衡,因此对于伴生型萤石有效的回收利用,尤其是加强与稀土伴生萤石矿的综合回收已成迫在眉睫之势,这也是进一步保障我国萤石资源安全供应的重要手段。(见图1、图2)

表1 我国轻稀土配分

一、碳酸岩型轻稀土资源综合回收利用技术现状

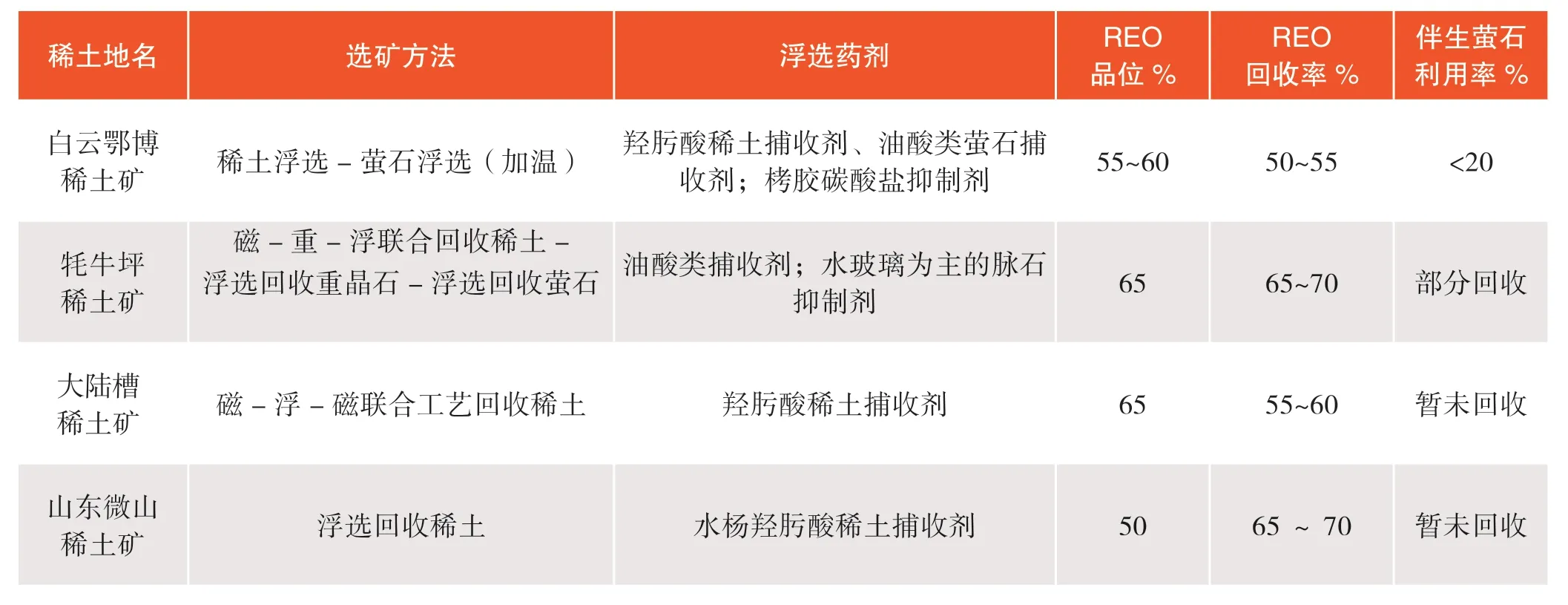

世界范围内,约有超过51.4%的已探明稀土资源赋存在碳酸岩及其共生的碱性岩中,和碳酸岩相关的稀土矿床包括我国的内蒙古包头白云鄂博矿床、四川冕宁牦牛坪矿床、四川德昌大陆槽矿床、山东微山矿床,以及美国芒廷帕斯矿床、澳大利亚唯二德矿床、印度Amba Dongar 矿床、南非Palabora 矿床等。碳酸岩型稀土矿更是我国内生稀土矿床的最主要类型,大约有超过98%的已探明轻稀土资源与碳酸岩有关。目前,中国已探明的岩浆碳酸岩型稀土矿床(点)有20 余个。碳酸岩型稀土矿床的主要矿物以氟碳铈矿为主,其显著特征之一就是稀土资源中大多伴生有萤石等有价资源,且资源量非常可观,据统计我国稀土矿共伴生萤石平均CaF2含量达13%~15%。就工业生产而言,碳酸岩型稀土矿的选矿工艺,主要有全浮选工艺;重选、磁选、浮选相互匹配的组合工艺;选-冶联合工艺。综合分析白云鄂博、牦牛坪、大陆槽等典型碳酸岩型稀土矿床的特点,可以进一步加深对碳酸岩型稀土矿资源综合利用的研究。(见表2)

(一)内蒙古白云鄂博铁铌混合稀土矿

我国白云鄂博铁铌稀土伴生萤石矿床就是碳酸岩型稀土矿的典型代表,白云鄂博矿床的稀土矿物之多、种类之全为世界罕见,它主要由氟碳铈矿和独居石组成的巨型混合稀土矿床(二者相对含量大约为9:1~1:1),且两种矿物都达到了工业利用要求,白云鄂博的稀土矿和铁矿都赋存于 H8 白云岩中,而高稀土矿石基本可以分为 3 种类型:高稀土萤石型赤铁矿矿石、高稀土萤石型磁铁矿矿石、高稀土白云岩(REO>4%),矿石中稀土的平均品位为 4.7%,其他有价矿物是铌矿物、萤石和重晶石等,其共伴生萤石储量约1.2 亿吨,萤石品位达 14%。

针对内蒙古白云鄂博稀土矿,经过不同科研院校科技人员的持续研究,提出了多种选矿工艺,包括(1)优先浮选工艺,如“萤石-稀土-铁”浮选工艺和“稀土-萤石-铁”浮选工艺;(2)“重选-浮选”工艺;(3)“磁选-浮选”联合工艺;(4)混合浮选工艺;(5)“弱磁-强磁-浮选”工艺。目前,白云鄂博选矿厂实行“以铁定产,综合回收稀土矿物”的原则,通过“弱磁-强磁-浮选”(图3)除去大部分与稀土矿物可浮性接近的脉石矿物,综合回收铁、稀土和铌的选矿新工艺,然后用强磁机精选,最后经过“一粗二精”浮选流程,但是工艺本身依然存在诸多缺点,在微细粒的弱磁性铁矿物和强磁选中矿中稀土回收率较低、稀土矿物会进入强磁尾矿、铁硅酸盐矿物在铁精矿中含量较高、处理难选型矿石时选别指标还有所波动等问题。另外,相关科研人员做了大量工作,取得了不同的实验室指标,为白云鄂博提供技术支持。如包头稀土研究院采用羟肟酸类捕收剂LF-P8,水玻璃为抑制剂,松醇油为起泡剂,通过“一粗三精,中矿集中返回”的浮选闭路工艺可以得到REO 品位50.52%、REO回收率81.30%的稀土精矿。包头稀土研究院P8-0为捕收剂、水玻璃为抑制剂、松醇油为起泡剂,采用一粗二精一扫、中矿顺序返回的工艺流程,可获得 REO 品位为51.56%,REO 回收率为84.13%的稀土精矿。张轰玉捕收剂P8-0,水玻璃为抑制剂,2#油为起泡剂,通过“一粗-二精+精矿粗选”获得REO 品位60.44%,REO 回收率69.73%。

对于共伴生萤石的利用,包钢为提高白云鄂博尾矿的综合利用指标,包钢集团开发出了优先选稀土-混合浮选-沉砂一次脱硫-强磁选-强磁精矿一步正浮选选铁-重选(强磁尾矿一步选铁尾矿) -重选精矿二次脱硫-二步选铁-铌浮选-强磁富集钪-混合泡沫选萤石的工艺方案,混合浮选(1粗2精)—混合泡沫再磨—萤石浮选(1粗6精)—强磁除杂,可以获得 CaF2品位为 95.62%。包钢(集团)矿山研究院混合浮选(1粗2精)—混合泡沫再磨—萤石浮选(1粗6精)—强磁除杂,可以获得 CaF2品位为 95.62%,回收率为 59.46%的萤石精矿。包钢集团在萤石品位为 85.21%、稀土品位为 5.29%的原矿条件下,通过高梯度超导磁选,可获得萤石品位96.84%、稀土品位0.11%的萤石精矿,超导磁选技术可实现弱磁性稀土矿物与无磁性萤石矿物的有效分离,从而降低可浮性相近的稀土矿物对萤石精矿的不利影响。李琅琅先对白云鄂博萤石粗精矿进行了优先浮选萤石、尾矿再浮选稀土的试验研究,在羧酸捕收剂L-204,水玻璃为抑制剂,稀硫酸为调整剂,松醇油为起泡剂,采用“一粗三精两扫”闭路流程回收萤石,得到了 CaF2品位 95.11%、回收率 84.09%的萤石精矿;尾矿采用“一粗一精”浮选稀土,得到了 REO 品位 63.06%、回收率 67.92%的稀土精矿。研究成果为白云鄂博稀土综合利用提供了一种新的思路。

表2 我国轻稀土选矿工艺概况

(二)冕宁牦牛坪稀土矿

在冕宁稀土矿中,其具有工业利用价值的主要为氟碳铈矿。矿物成分主要为氟碳铈矿和氟碳铈镧矿,矿石稀土含量3.17%~4.46%,且共伴生的萤石资源丰富,储量约720 万吨。

牦牛坪稀土矿区稀土和伴生矿产资源利用具有极大的潜力,但矿石品位低,且风化作用的影响,稀土矿物泥化现象普遍,稀土矿中会掺杂大量质量轻、动量小、比表面积大、表面能高的细泥,矿物性质决定了该矿石无论采用单一重选还是磁选均难获得理想分离效果。同时,稀土为过渡元素,其原子、离子半径较大,稀土矿物的金属离子与重晶石、萤石等碱金属矿物的离子半径相近,导致其矿物在结晶化学和表面化学等方面性质相近,因而可浮性也相近,采用常规药剂难以有效浮选分离,导致资源综合利用率低。

根据广州有色金属研究院试验报告中推荐的“磁-重-浮”稀土选别流程(图4),矿石经半自磨闭路磨矿后,进行一段弱磁除杂,两段湿式强磁抛尾,精矿分粗细粒级进行摇床精选,中细粒级的磁选精矿进行两段摇床选别得到重选稀土精矿,粗粒级磁选精矿经两段摇床选别后再经一段湿式强磁精选得到粗粒级磁选精矿。摇床尾矿及强磁精选尾矿经再磨后以油酸类捕收剂,水玻璃为主的脉石抑制剂进行“一粗三扫三精”的稀土浮选流程得到浮选精矿。强磁抛尾的尾矿经脱泥再磨后与稀土浮选尾矿一起进行“一粗四精”的重晶石选别,重晶石尾矿再进行“一粗四精”的萤石选别。

目前牦牛坪稀土矿稀土及共伴生萤石利用工艺较为完善,但在生产中存在一定的问题:第一,由于磁选预富集设备参数限制,采用磁选预富集富集比不高,存在稀土矿物跑尾现象,产品回收率不高;第二,稀土及共伴生有价矿物回收工艺相对独立,互相影响,流程长,能耗高。

(三)德昌大陆槽稀土矿

大陆槽稀土矿区岩浆岩分布全区,主要为混合石英闪长岩、霓辉正长岩和碳酸岩。四川大陆槽稀土矿床中,共伴生萤石储量约108.49 万吨。

德昌大陆槽稀土矿属嵌布粒度较细且与重晶石、天青石、萤石、褐铁矿共生关系较为密切的复杂连生嵌布的氟碳铈矿,并且氟碳饰矿与主要脉石矿物的比重和可浮性相近,单一的磁选、重选、浮选流程均不适应该矿矿石、矿物的特性,无法得到满意的结果。若原矿在磨矿前未进行分级,粗细混合磨矿,造成细粒矿物严重过磨,使氟碳铈矿过磨现象严重,造成分选效果差,回收率低,原矿的过磨和摇床分选效果不佳是造成德昌稀土选别回收率低主要因素。而在磁性方面氟碳铈矿与其他矿物有较大差异,先采用原矿预先筛分分级,磨矿后再采用磁选抛弃密度与氟碳铈矿相近的重晶石、天青石及大部分脉石与粘土矿物,加之重选抛弃氢氧化铁、萤石等比重差异较大的矿物,可以得到一个较为良好的指标。

目前德昌大陆槽稀土矿主流工艺为:1.浮选—高梯度磁选工艺(图5),利用熊文良团队的“浮团聚-磁选”技术,原矿磨矿至-0.074mm 60%~ 70% 进行浮选,浮选精矿经高梯度磁选后,磁选尾矿返回浮选或采用摇床重选,即浮选前先用硫化矿捕收剂进行一粗二精脱除硫化铅矿浮选,浮选采用氢氧化钠调浆并分散矿泥,水玻璃作脉石矿物硅酸盐的抑制剂,水杨羟肟酸和 H205作为捕收剂进行“一粗二精三扫”稀土浮选,浮选精矿进高梯度磁选。在原矿 REO 品位 5% 左右的条件下,可获得(REO)品位为65%,平均回收率为55%。2.强磁选—浮选工艺,原矿粗磨—分级后,粗粒级进入强磁选,强磁精矿再磨后与细粒级合并进入浮选作业,该选矿工艺为四川省地矿局成都综合岩矿测试中心及中国地质科学院成都矿产资源综合利用研究所共同开发。REO 品位2%~3%的原矿选别后,最终可获得REO品位67%以上、回收率 45% 左右的稀土精矿1 和REO 品位60%以上、回收率15%~20%的稀土精矿2,解决了共伴生关系复杂的微细粒氟碳铈稀土矿选矿难题,达到了稀土精矿品位及回收率均达到60%的良好指标。

就选矿技术开发及应用而言,包头白云鄂博、冕宁牦牛坪、德昌大陆槽等稀土矿区已走在稀土开发前列,对提高稀土回收率及共伴生有价组分的综合利用率进行了技术研发,部分企业已付诸实施,但对稀土矿中共伴生的有价组分如萤石、重晶石、天青石等矿物的回收还有不足之处,需进一步加强与科研单位的合作,开发出适宜该矿石性质的综合利用技术,并实施生产。

二、现存问题与未来展望

针对我国碳酸岩型稀土矿资源禀赋特征,近年来,国内外科研院校开展了大量的选矿技术研究,自主开发了多项创新的选矿工艺并研制出多种配套的浮选药剂。从目前研究现状和工业实践来看,稀土、萤石回收多采用相对独立的工艺,分选次数多,流程长,直接导致了选矿耗能高、选矿成本增加,并且独立分选不同体系下浮选药剂种类多,不同矿物的捕收剂、调整剂相互影响,不同矿物回收工艺也会互相干扰、相互制约,造成了资源利用明显不足。同时,羟肟酸类捕收剂合成成本高,用量大,并且萤石和锶钡矿物浮选分离中,缺乏高效碱土金属盐矿物抑制剂。

就以上一系列问题,提出以下展望:

1.开发多组分共伴生矿产综合回收技术,开发以稀土-萤石协同利用短流程工艺取代稀土-萤石独立回收工艺,实现稀土萤石的协同、高效利用。

2.基于浮选药剂分子在水溶液和矿物界面的协同组装行为分析及浮选药剂与矿物表面活性位点作用的空间结构匹配效应研究,针对传统稀土浮选药剂氨氮含量较高的缺点,对捕收剂极性基团进行优化改性,开发植物基绿色捕收剂以取代羟肟酸类捕收剂,减少药剂成本和环境影响。

3.基于萤石、重晶石等碱土金属晶体化学特征和溶液化学差异,进一步优化新型碱土金属螯合抑制剂,以实现萤石与碱土金属盐矿物的精准分离。