高浓度化纤油剂废水处理工艺研究

张 颖

(中轻建设(安徽)设计工程有限公司,安徽 合肥 230000)

1 前言

在化纤生产过程中,为了消除静电,改善摩擦系数,提高平滑性,会在纺丝和牵伸过程中添加化纤油剂,化纤油剂的主要成分包括矿油、多元酸酯化合物、烷基磷酸脂盐类、烷基硫酸脂盐类、表面活性剂以及防腐剂等物质[1],其产生的化纤油剂废水中的COD、TP、LAS、石油类及矿物油含量都很高,且含有的防腐剂等物质会对用于生化处理的微生物产生抑制作用,因此,油剂废水必须经预处理后才能与其他废水混合再进入二级处理,本文旨在综合考虑达标性、可行性、经济性原则,提出了一套化纤油剂废水处理方案,并在工程实例中取得到了较好效果。

2 进、出水水质分析

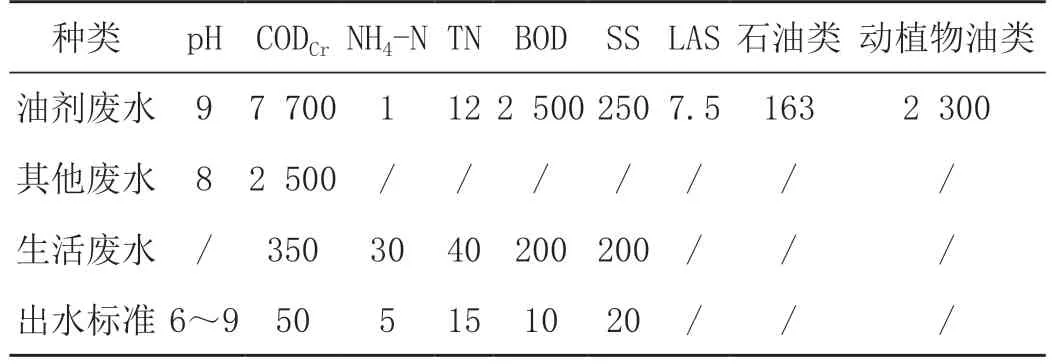

某化纤厂主要产生油剂废水(160 t/d)、锻烧等其他废水(60 t/d)及生活污水(30 t/d),其中油剂废水主要来源于涤纶纤维车间的油剂槽液和尼龙纤维车间的油剂冲洗水,其废水设计进水水质和排放标准详见表1。其中,油剂废水的CODcr、动植物油含量较高,B/C比大于0.3,总排口出水标准要求达到《合成树脂工业污染物排放标准》(GB31572-2015)中的表2限值要求[2]。

表1 废水设计进水水质和排放标准单位:mg/L;(pH无单位)

3 废水处理工艺设计

3.1 工艺流程

具体工艺流程如图1所示。

图1 废水处理工艺流程图

(1)车间油剂废水自流进入车间收集池,经粗滤装置拦截大的渣物后,由泵提升至调节罐,再利用曝气搅拌混合均匀后经泵提升至气浮装置,经破乳、气浮处理后进入砂滤池过滤后,自流进入综合水池。

(2)其他废水经车间收集池收集后经预处理进入综合水池。

(3)生活污水经化粪池沉淀后自流进入生活废水调节池,且生活废水调节池中设置曝气搅拌,废水混匀后经泵提升至二级A池。

(4)综合水池设置曝气搅拌装置混匀砂滤池来水、膜系统反洗水废水和其他废水。混合后提升进入一级水解酸化池,利用微生物代谢将大分子降解为小分子物质,提高废水的可生化性,其出水进入UASB提升池,再由泵均匀送至UASB反应罐,利用厌氧微生物将废水中的大分子有机污染物转化为小分子,并部分转化为甲烷。而厌氧出水自流进入一级A/O池,兼氧区则设置潜水搅拌机,好氧区设置曝气装置,经一级A/O池去除COD、氨氮及总氮并部分除磷后,通过沉淀池进行泥水分离,出水进入二沉出水池,由泵送至二级水解酸化+二级A/O池,经二级生化处理去除COD、氨氮及总氮后,进入MBR池。最后,通过MBR池的膜分离作用,废水完成泥水分离,达到高效去除SS的目的,同时池内设污泥泵,通过泵将回流污泥输送至二级A池,将剩余污泥排放至污泥浓缩池。其中,MBR膜池设置产水泵,MBR产水排至MBR产水箱。

(5)MBR产水通过泵提升至活性碳过滤,利用活性炭过滤、吸附去除废水中的颗粒杂质及部分有机物,为后段的终端膜处理提供条件。碳滤后废水进入终端膜系统,在进一步去除颗粒杂质后达标排放。

(6)沉淀池产生的污泥排入排泥池后,通过排泥泵排入污泥浓缩池,进行浓缩。气浮设备的浮渣和水解池的污泥通过重力作用排至污泥浓缩池。浓缩后通过静水压力进入污泥调理罐后,再通过板框压滤机完成污泥脱水,形成的泥饼则定期外运。同时,滤液、浓缩水池上清液进入调节罐。

3.2 主要处理单元

(1)调节罐

考虑槽液间歇排放,水质波动较大,需设置调节罐均衡水量水质。调节罐设计停留时间为8 h,有效容积为55 m3,空气搅拌,同时设计应急罐一座,停留时间也为8 h,保证在突发情况下用于废水的应急存储。

(2)气浮装置

由于废水中乳化油含量较高,油脂会包裹在微生物表面影响传质效果,因此,油脂会对后段的生物处理产生抑制作用,所以必须采取除油措施。本方案采用先破乳后通过气浮装置去除。气浮装置选用溶气气浮,设计处理量为10 t/h,通过投加CaCl2破乳剂和PAM助凝剂来去除水中的油类污染物。

(3)综合水池

综合水池设计停留时间为10 h,有效容积为100 m3。

(4)一级水解池

一级水解池的功能主要是通过调节水温、ORP和pH等环境条件,来培养优势菌种,并控制厌氧分解处于水解酸化阶段,提高废水的可生化性。其池体采用底部配水升流形式,内部设填料,有效容积为100 m3,停留时间为10 h,设循环泵二台(1用1备),控制水流上升流速在1 m/h,配水孔口流速在2 m/s,以此确保水力循环搅拌充分。

(5)UASB提升池

UASB提升池的作用是,一方面有集水功能,另一方面可以在此单元预调废水的pH、水温等参数,以保证UASB系统处于较好的运行状态。该单元设提升泵3台(2用1备)。

(6)UASB

进水经水泵提升至UASB罐,UASB罐共设二座,尺寸为Φ4000×8000,总停留时间为28 h,上升流速控制在0.5 m/ h,容积负荷控制在1.5~3.5 kgCOD/m3·d,通过UASB进一步降解COD,为后续进入生化系统提供基础。

(7)一级A/O池

设计一级A池停留时间为7 h,配搅拌机2台,一级O池停留时间为23 h,设计风量为3.3 m3/min,内回流比控制在50%~100%,配备回流泵2台(1用1备)。

(8)二沉池

二沉池采用中心进水周边出水形式,表面负荷取1 m3/ m2·h,设计污泥回流比在50%~100%,剩余污泥进入污泥浓缩池,设置回流泵2台(1用1备),中心传动刮泥机1台。

(9)二级水解池

出水经二沉出水池通过泵提升至二级水解池,二级水解池同样采用底部配水升流形式,内部设填料,有效容积为170 m3,停留时间为18 h,设循环泵二台(1用1备),控制水流上升流速在1 m/h,二套配水系统,配水孔口流速在2 m/s,确保水力循环搅拌充分,池体的中下部设重力排泥系统一套。

(10)二级A/O池

二级A/O池,设计二级A池停留时间为7 h,配搅拌机2台,二级O池停留时间为24 h,设计风量为3.0 m3/min,内回流比控制在50%~100%,配备回流泵2台(1用1备)。

(11)MBR池

MBR膜反应器的作用一方面可有效提高固液分离的效率,另一方面可以保持很高的污泥浓度,提高生化反应速率,因此,在好氧池后段设置MBR池,是为了达到高效去除COD和SS的功能。MBR池容积为120 m3,内置膜组件数量4套,总过滤面积是1200 m2,膜运行通量按11 L/m2.h计算,设计风量为5.0 m3/min,污泥回流比为50%~100%,剩余污泥进入污泥浓缩池,设置回流泵2台(1用1备),排水泵2台(1用1备)和反洗装置1套。

4 破乳试验

预处理是整个工艺的关键环节,其处理效果决定了后段工序是否能正常运行,因此,该环节是决定因素。针对本项目中的油剂废水处理,可先在实验室做小试,确定破乳剂的投加量、去除效率和反应条件,然后再通过实验参数,指导整个工程的设计和运行调试。

4.1 破乳剂的选择

由于油剂废水含油量较高,且大部分是以乳化状态的形式存在,所以,不能直接沉淀去除,需要投加破乳剂。经大量研究表明[3],可采用氯化钙破乳,阴离子聚丙烯酰胺助凝,以此有效进行破乳,达到去除含油污染物的目的。

4.2 破乳机理

(1)对于有机胶体或高分子物质来说,胶体表面常带有水合层,由于水化膜的作用,使胶体颗粒不能聚集,当氯化钙投入废水中,离解成为正、负离子时,会发生强烈的水化作用,并迅速结合乳化液外水合层,从而破坏乳化液油珠的水化作用。

(2)向含有表面活性剂的乳化液废水中投加氯化钙后,水中的离子浓度会增加,由于浓差扩散和静电斥力,使扩散层的厚度减少,钙离子压缩双电层,以减小乳化油胶粒之间的相互排斥力,在范德华力的作用下有可能碰撞聚集脱稳。

4.3 试验设计

试验设计主要考虑3个因素,氯化钙投加量、pH值和反应时间,每个因素取3个水平,其中氯化钙投加量取250 ppm、350 ppm、450 ppm,pH值取8、9、10,反应时间取10 min、15 min、20 min,共设计9组正交试验。

4.4 试验过程

取200 mL废水,用酸碱调节pH后,加入一定量的氯化钙快速搅拌后,再加入10 ppm 的PAM,慢速搅拌至规定反应时间后停止搅拌,静置30 min取上清液,并测定其COD值。

4.5 试验结果

其试验结果详见表2。比较极差值可知,各因素对COD的去除率影响从大到小为:氯化钙投加量>反应时间>pH值,且当氯化钙投加量为350 ppm时,pH值为9时,反应时间取20 min时,COD去除率最大,可达到79.9%。

表2 破乳试验结果

5 工程调试和运行效果

工程调试的重点主要是气浮工段加药量控制和污泥驯化。

(1)当设备联合运转正常后,开始小流量进水,并控制药剂用量为实验室最优用量,待去除效率稳定后,提高或降低药剂用量,再检测COD的去除情况,以确定运行过程中的最佳运行参数。

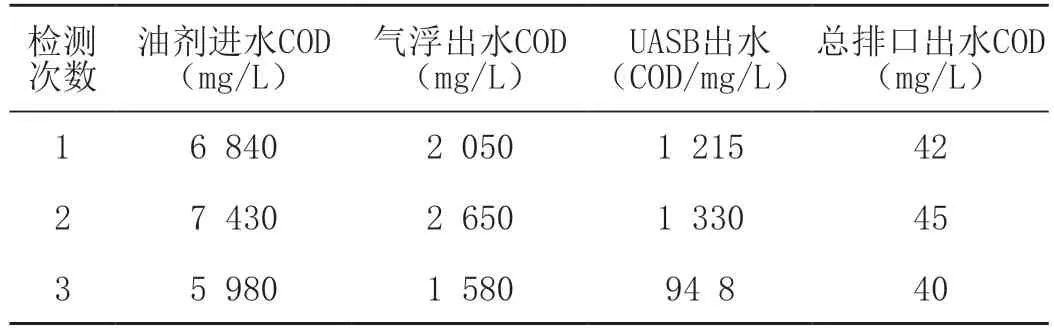

(2)UASB系统采用颗粒污泥启动,接种量宜为10 kgVSS/ m3~20 kgVSS/m3,在调试初期,将反应器控制在低负荷状态进行,容积负荷控制在最大设计负荷的50%以下,对颗粒污泥进行驯化,逐步升温使UASB反应器达到设计温度,控制进水pH值在6.0~8.0之间,控制气浮预处理后的含油量低于100 mg/L以下,否则油脂会糊在微生物表面,影响传质效果,同时,UASB的VFA宜控制在200 mg/L以内,碱度应维持在2000 mg/l以上[4]。实际运行一个月内基本完成颗粒污泥驯化,达到正常负荷下运行。其实际运行过程中COD的去除效果详见表3。

表3 实际运行过程中COD的去除效果

6 结论

(1)工程实践表明,该工艺可用于化纤油剂废水处理,预处理采用气浮+砂滤工艺,以氯化钙作为破乳剂,聚丙烯酰胺作为助凝剂,在实际运行过程中COD的去除率可达到65%~70%。

(2)生化处理工艺采用“一级水解+UASB+一级A/O+二级水解+二级A/O+MBR+膜处理”,出水可以满足《合成树脂工业污染物排放标准》(GB 31572-2015)中的表1要求和回用要求。

(3)在运行过程中要确保来水水质稳定,否则对终端影响较大,可通过调节池均衡水量水质。另外,由于中间提升次数较多,设备维护量大,耗能较高。