水泥-赤泥-粉煤灰稳定土固化剂力学性能研究

王建伟

(天津市建筑科学研究院有限公司,天津 300393)

赤泥是制铝工业制备氧化铝时排出的污染性废渣,平均每生产1 t 氧化铝,就会附带产生1~1.5 t 赤泥。我国作为氧化铝生产大国,每年排放的赤泥量高达数百万吨[1]。赤泥中含有大量有价值的成分,长期堆存是一种浪费,因此综合利用赤泥具有实际意义。国内外有许多学者开展赤泥资源化研究,包括制备水泥、生产陶瓷、塑料填料等[2];但大部分技术吃渣量小、生产成本高,难以大规模推广应用[3]。

赤泥应用在道路基层材料中吃渣量较大、成本低、性能高,具有广阔的市场前景。杨家宽等[4]在实际工程中推荐配合比为陈赤泥∶粉煤灰∶石灰=75∶15∶10固化赤泥,其强度可以达到高速公路和一级公路的标准要求;孙杰等[5]对二灰稳定赤泥的强度特性进行室内研究,探讨二灰比、二灰总量及赤泥种类3 个因素对无侧限抗压强度的影响规律,得到最优配比为石灰∶粉煤灰∶山铝赤泥=30∶20∶50。秦禄盛等[6]通过不同龄期、不同配比下水泥粉煤灰固化赤泥,研究了固化体的强度随着组合掺量和龄期的变化规律。本文研究以水泥-赤泥-粉煤灰组成的稳定土固化剂的配比、性能及其对工程渣土的固化效果和作用机理。

1 材料与方法

1.1 原材料

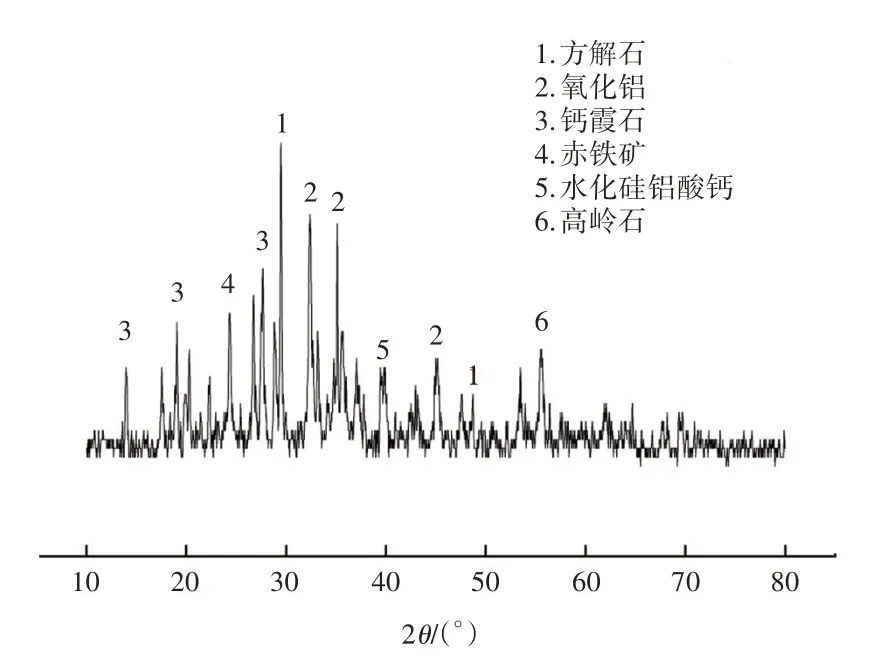

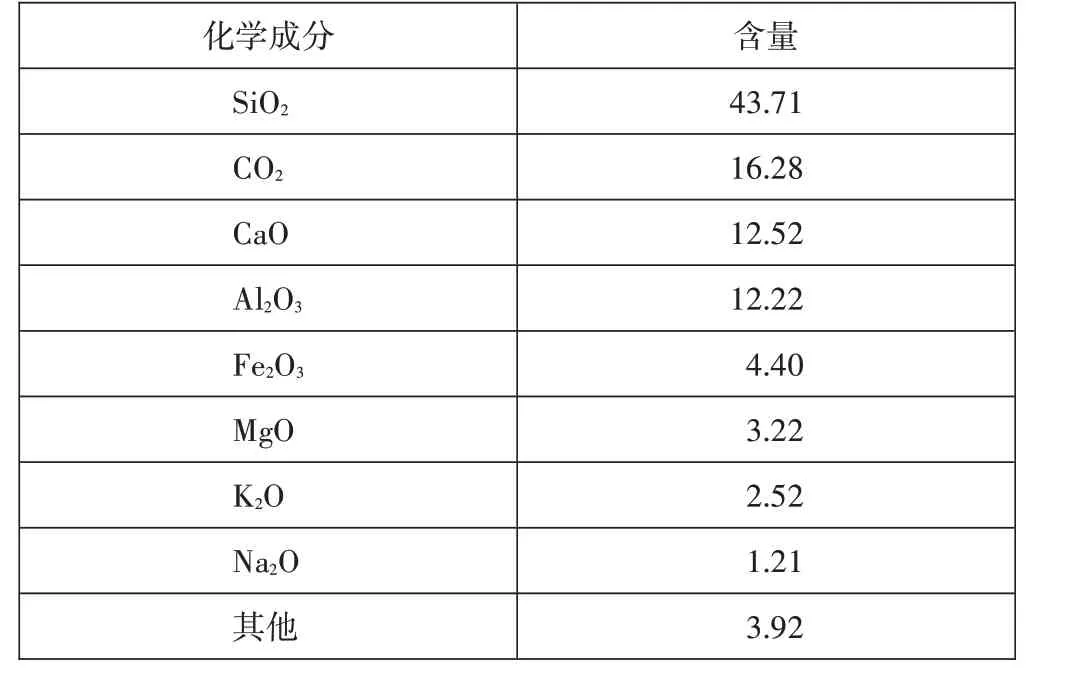

1)赤泥。由河南省郑州市铝业有限公司拜耳法制铝所得,因为放置过程中失水而结块,使用前进行烘干和球磨处理,过0.15 mm孔筛,去除筛余备用。赤泥的活性指数为65.8%,pH 值为11.8。赤泥的化学成分和化学组成见表1和图1。

图1 赤泥的矿物组成

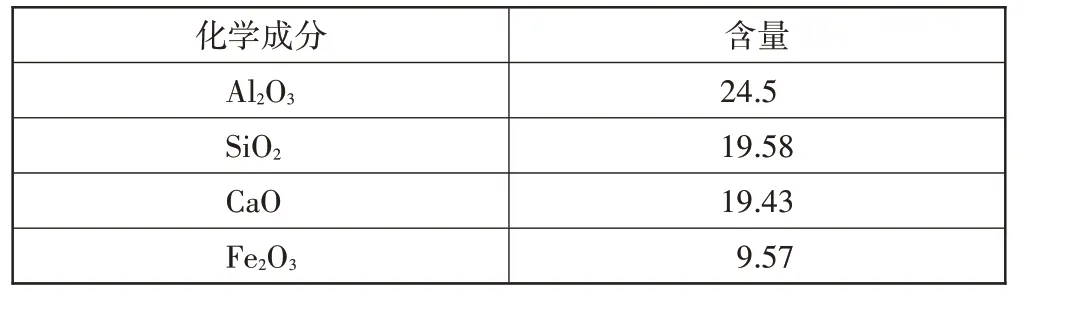

表1 赤泥的化学成分%

续表1%

2)粉煤灰。由华能煤气化发电有限公司电厂燃煤产生的固体废弃物,0.075 mm 筛余为2.2%,使用前进行烘干处理。粉煤灰的活性指数为91.8,其主要成分及性能指标均符合GB/T-1596—2017《用于水泥和混凝土中的粉煤灰》的规定,见表2。

表2 粉煤灰的化学成分%

3)水泥。天津冀东水泥有限公司生产的42.5 级普通硅酸盐水泥。

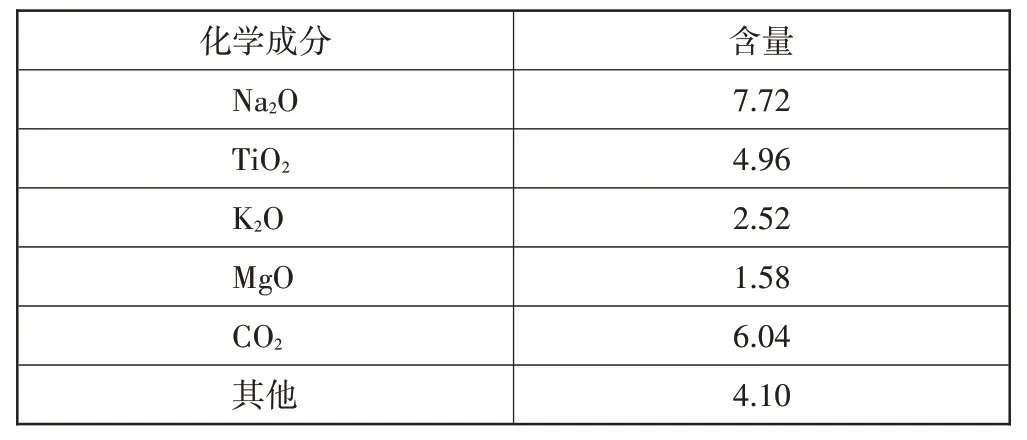

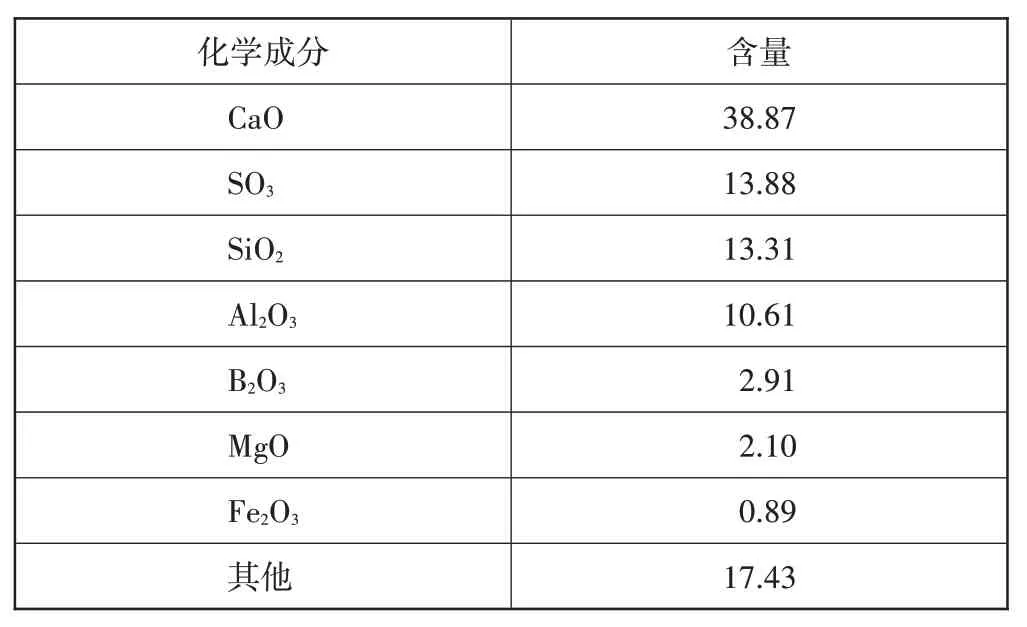

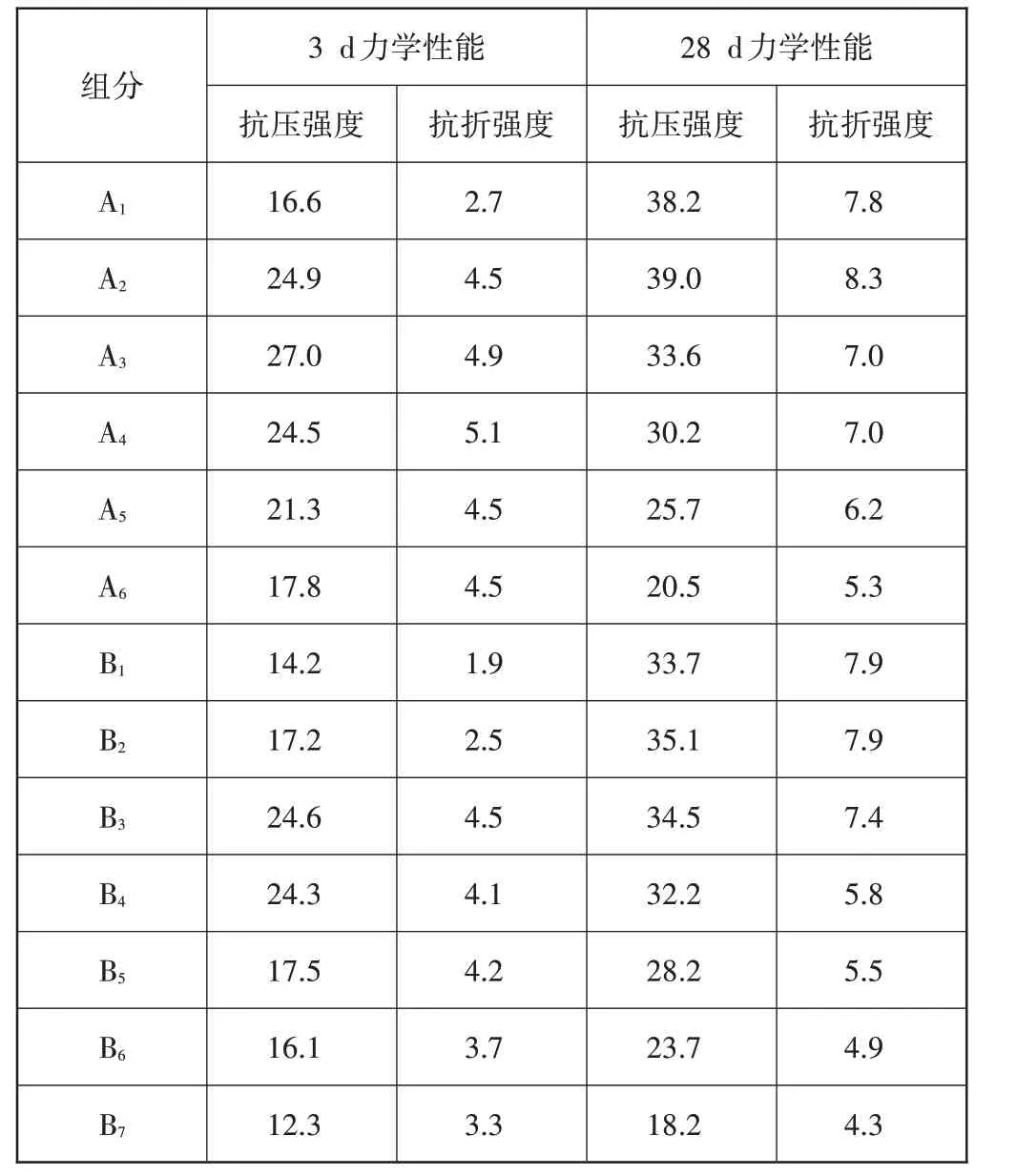

4)渣土。取自某大学实验楼扩建所产生的建筑渣土,通过9.75 mm筛去除筛余后,使用颚式破碎机破碎和球磨机球磨,过0.15 mm的筛子去除筛余,烘干备用。渣土的塑性指数为9.67,属于粉质土,通过击实试验测得最佳含水率13.21%,渣土的化学成分和矿物组成见表3和图2。

表3 渣土的化学成分%

图2 渣土的矿物组成

1.2 试验方法

通过砂浆抗压强度试验论证赤泥-粉煤灰高掺量取代水泥的可行性,不同赤泥和粉煤灰比例对水泥取代后,利用XRD 和SEM 对试验设计固化剂水化产物进行分析。依据JTG 51—2009《公路工程无机结合料稳定材料试验规程》,同时参照JTJ 034—2018《公路路面基层施工技术规范》相关要求,外掺10%的固化剂固化渣土,通过7 d 无侧限抗压强度对固化土的力学性能进行检测。

1.2.1 砂浆试块力学性能试验

参考GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》相关要求,胶砂比1∶3、水胶比0.5制备水泥-赤泥-粉煤灰固化剂砂浆试块,试块尺寸为40 mm×40 mm×160 mm,每组3 块。试块脱模后放在水中进行养护,到规定龄期后进行抗压强度、抗折强度试验。

1.2.2 固化土7 d无侧限抗压强度试验

参考JTG 51—2009 相关要求,用掺量为10%的固化剂制备渣土稳定土试块,尺寸为50 mm×ϕ50 mm,每组6 块,净质量205 g±3 g。标准养护6 d 后,浸水1 d,测试前0.5 h取出浸水试块擦干表面水迹。

1.2.3 固化剂水化产物分析

固化剂在0.5 水胶比下搅拌成型,制成30 mm×30 mm×50 mm 试块,1 d 后脱模放置在恒温、恒湿养护箱养护,制粉。使用UltimaIv 型X 线衍射仪对固化剂不同水化龄期的水化产物进行X射线衍射分析。

1.2.4 固化土微观分析

固化土试块抗压破坏后,取试块中心试样进行72 h 无水乙醇终止水化,使用JSM-7800F 型场发射扫描电子显微镜对试样进行微观分析。

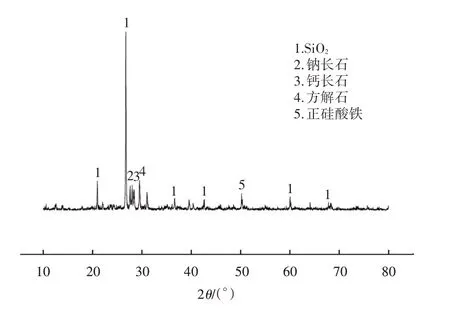

1.3 试验配比

试验中A0为对照组,设计A、B 两个试验组,A1~A6组水泥含量为30%,B1~B7组水泥含量为20%。见表4。

表4 试验配比%

2 试验结果与分析

2.1 砂浆试块力学性能

试验发现,赤泥的需水量比水泥、粉煤灰更多。随着赤泥掺量的不断增加,新拌砂浆的流动性逐渐降低,当掺量达到60%时,仅通过振动难以一次成型,通过掺加胶凝材料质量0.5%的聚羧酸系减水剂重新制作新拌砂浆进行振动成型,试块表面与内部没有明显气孔存在。当试块中赤泥含量超过胶凝材料质量50%时,养护28 d后,试块表面有碱白析出。

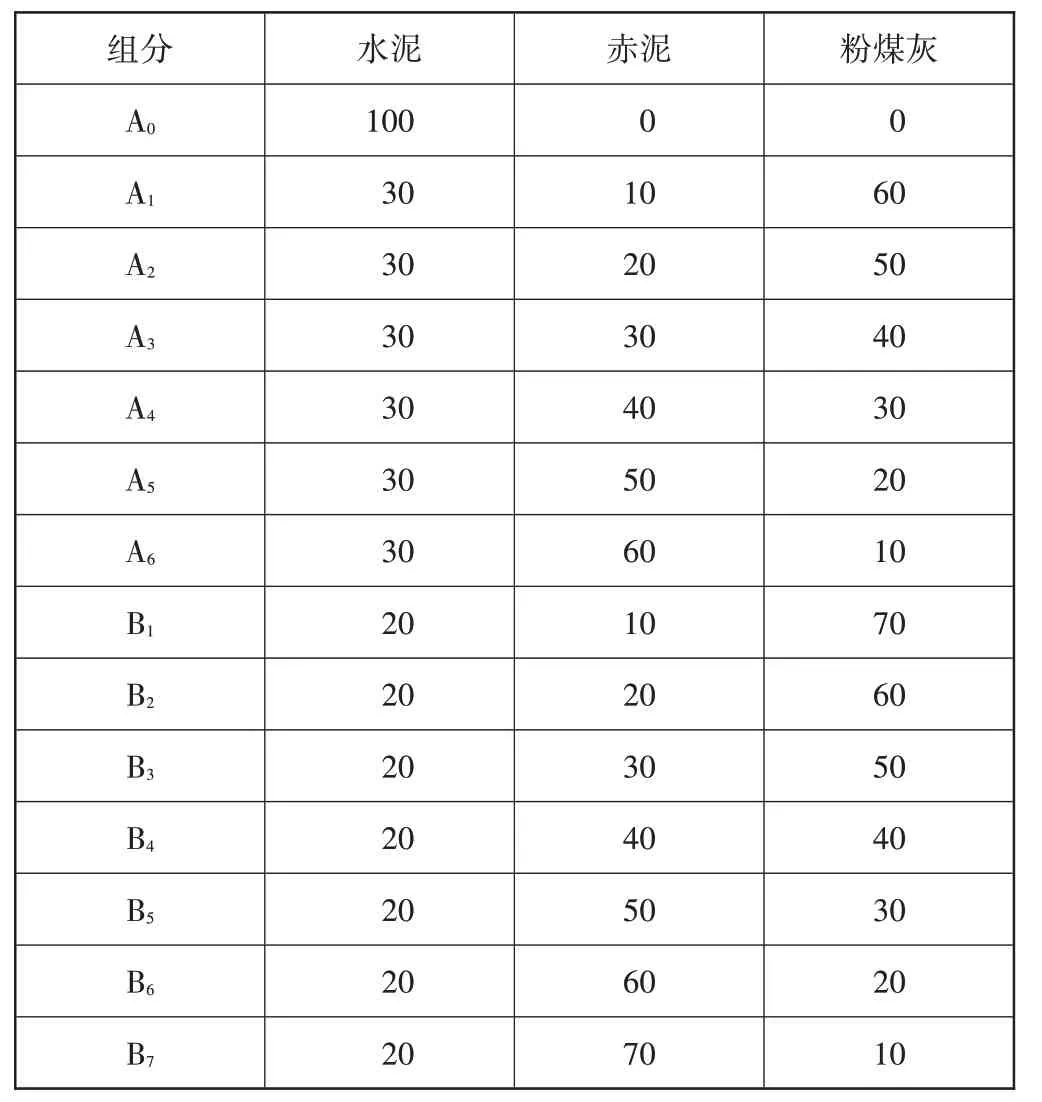

试验对照组A0的水泥胶砂试块3 d 抗压强度29.2 MPa、抗折强度5.4 MPa,28 d 抗压强度46.8 MPa、抗压强度7.7 MPa。试验设计配比固化剂砂浆3、28 d 的力学性能见表5。

表5 赤泥-粉煤灰固化剂砂浆试块力学性能试验结果 MPa

由表5 可以得到:试验设计配比胶砂试块的3 d抗压强度在赤泥含量为30%时,出现峰值,A3组抗压强度略低于对照组;当赤泥含量超过40%时,抗压强度开始出现近似线性下降;赤泥含量为60%时,抗压强度仅17.8 MPa,远低于对照组抗压性能;赤泥含量在30%~50%的设计配比抗折强度趋于平稳,A 组试块抗折强度都超过4.5 MPa,B 组试块抗折强度超过4 MPa,与对照组相比抗折强度下降明显;试验设计配比胶砂试块的28 d抗压强度、抗折强度都随着赤泥含量的增加而不断下降,与对照组相比抗压强度降低明显,表明水泥对力学性能的影响减弱,已经不起主导作用且水泥含量一定时,由于试验原料中赤泥的活性远低于粉煤灰的活性,被激发活性的粉煤灰已经对试块力学性能起到主导作用。

2.2 7 d无侧限抗压强度

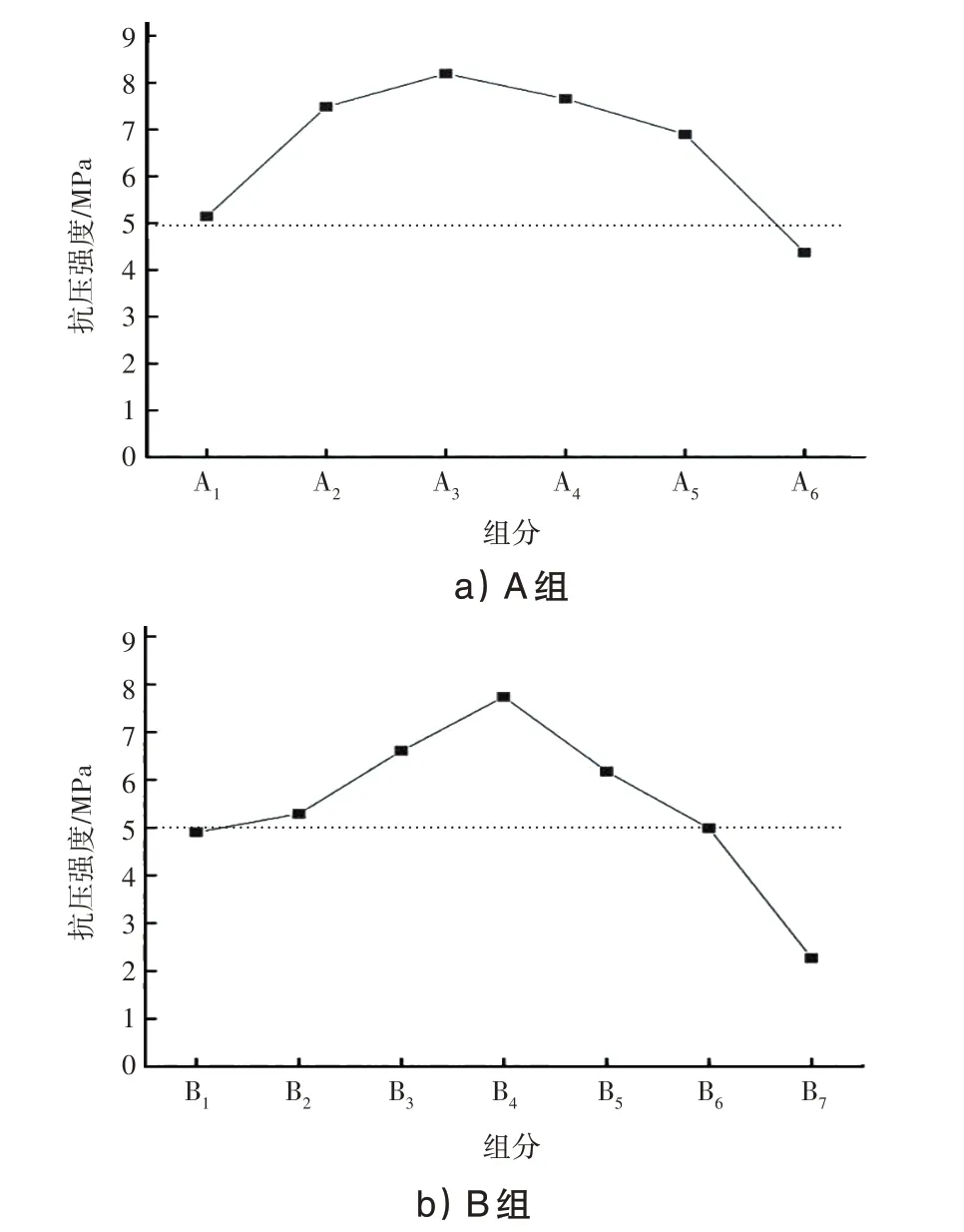

外掺10%固化剂的固化土中,对照组A0的7 d 无侧限抗压强度为8.1 MPa。在试验设计配比固化土中,固化剂的掺量较低时难以在试块中形成胶凝网络,当固化剂掺量达到10%时,出现无侧限抗压强度最佳值。见图3。

图3 固化剂掺量10%的固化渣土7 d 无侧限抗压强度

由图3可见:外掺量为10%的试验组力学性能呈先升高后降低的趋势,与砂浆试块力学性能试验早龄期抗压强度曲线相似,其中A3组的7 d无侧向限抗压强度达到8.2 MPa,略高于对照组A0的7 d无侧限抗压强度且固化剂中赤泥含量不超过50%时,固化土7 d无侧向限抗压强度均≥5 MPa,均符合JTJ 034—2018中水泥稳定土的抗压强度标准,可以用于高速公路或一级公路;当固化剂中赤泥含量不超过60%时,固化土7 d无侧向限抗压强度≥2.5 MPa,符合JTJ 034—2018 中水泥稳定土的抗压强度标准,可以用于二级公路。

2.3 X射线衍射分析(XRD)

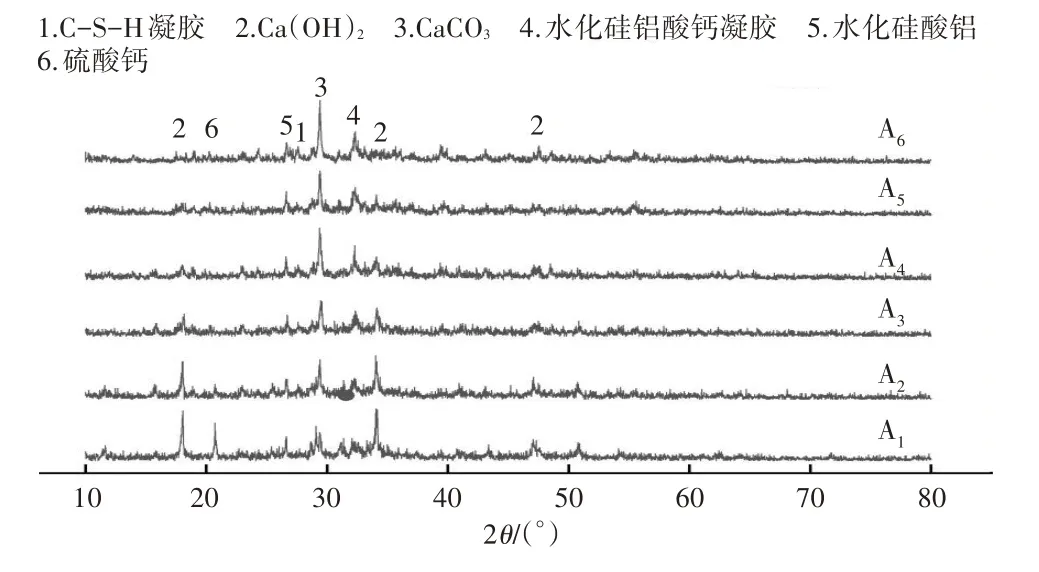

试块恒温、恒湿养护3、7、14、28、60 d 后,去除表面材料,进行XRD 分析。水泥掺量一定、粉煤灰掺量较大时,在固化剂水化前期,粉煤灰的火山灰效应尚未显现,粉煤灰的存在相当于稀释了水泥,固化剂水化反应主要是水泥水化产生的水化硅酸钙;随着赤泥成分的不断增加,试块中活性SiO2、Al2O3增多,同时赤泥的碱属性在固化剂中起到碱激发剂的作用,促进粉煤灰中活性物质发生反应,生成大量类水泥水化产物,试块中的Ca(OH)2、活性SiO2和Al3+转化成各种钙铝酸盐化合物和钙铝硅酸盐化合物,C-S-H 与钙铝酸盐化合物反应生成钙铝硅酸盐化合物[8];赤泥在固化剂中的含量升高,Al3+、OH-增多,水化硅铝酸钙(C-AS-H)的峰也随着升高。见图4。

图4 A组固化剂7 d XRD检测结果

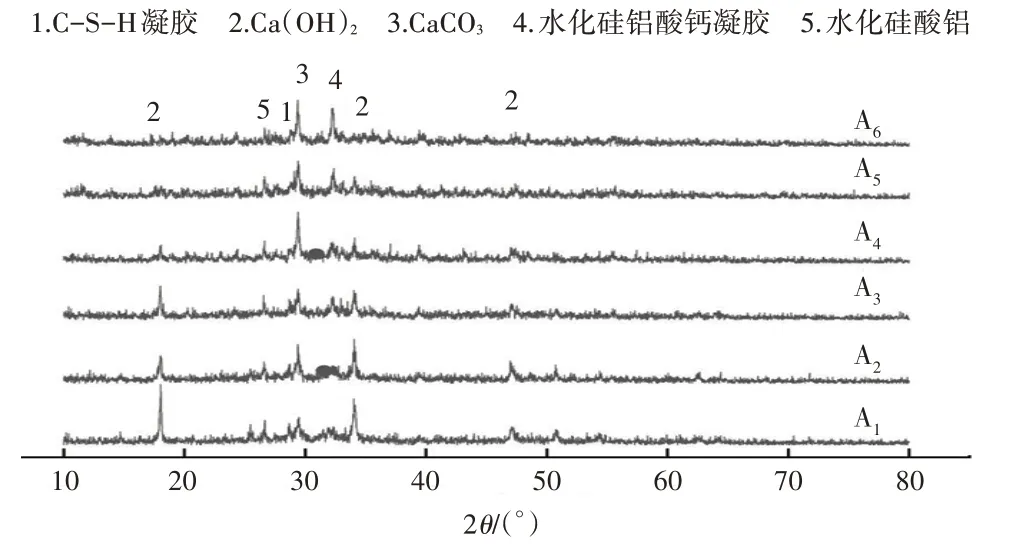

水化时间增加,粉煤灰掺量较大的试块中C-S-H凝胶的峰出现;当赤泥含量逐渐增大,C-S-H 凝胶的峰逐渐消失,出现明显的水化硅铝酸钙的峰,进一步证明试块中C-S-H、活性SiO2和Al3+转化成水化硅铝酸钙。见图5。

图5 A组固化剂28 d XRD检测结果

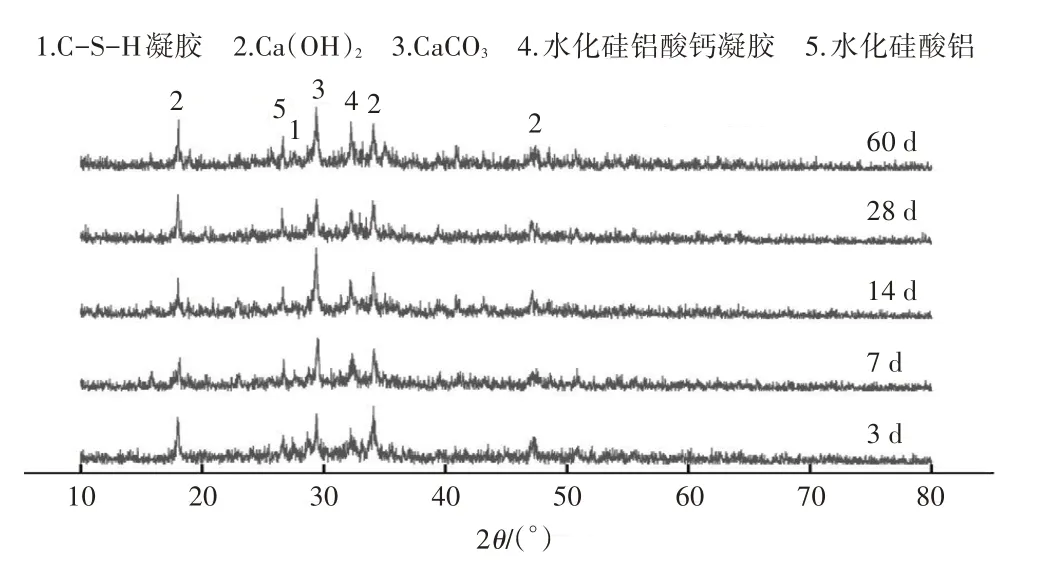

固化剂早期强度主要通过水泥水化产生的C-SH 凝胶和赤泥中大量活性SiO2、Al2O3与水泥水化产物中C-S-H 产生的水化硅铝酸钙共同作用。随着养护龄期增长,粉煤灰水化的同时其熟料颗粒表面为固化剂水化反应产物提供沉淀场所,从而促进固化剂的水化作用;同时Ca(OH)2与空气中的CO2发生反应,生成大量的CaCO3。见图6。

图6 固化剂A3不同龄期XRD分析结果

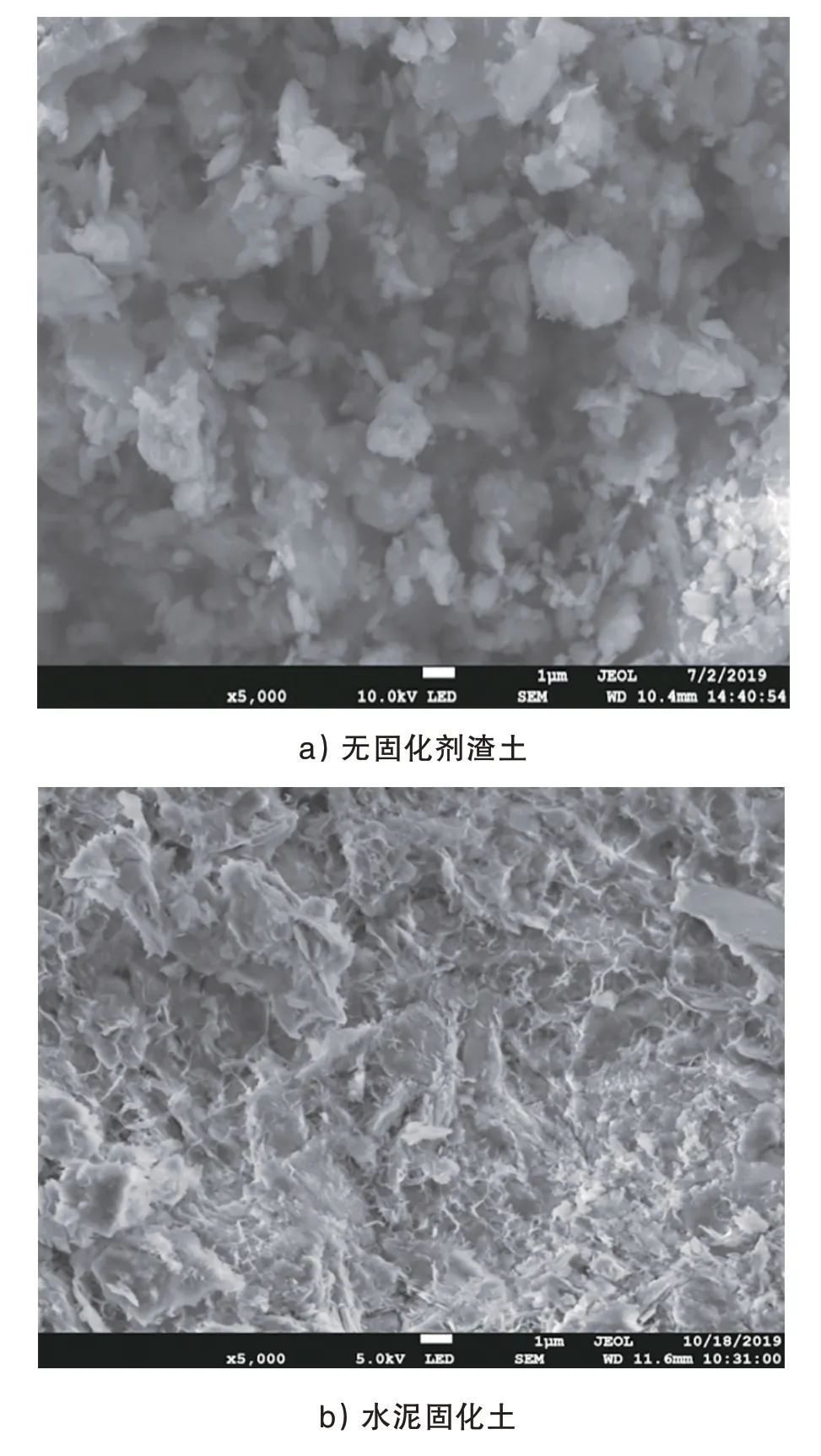

2.4 微观形貌

试块养护7 d 后在扫描电子显微镜(SEM)下观察微观形貌。渣土在没有固化剂固化的情况下,呈松散状且无固化剂试块压制成型并浸水后失去原本形状,无法为结构提供强度;有固化剂的试块水泥通过水化已经形成C-S-H 凝胶,为试块提供胶凝网络,将松散状渣土固化成一个整体,见图7。

图7 不同配比固化剂固化土扫描电镜

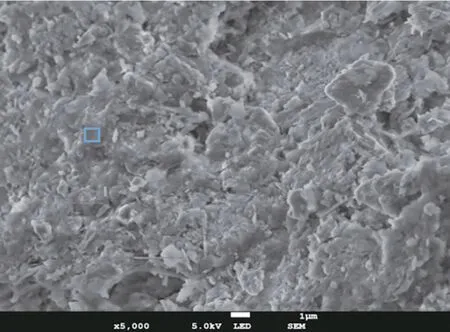

图8 是掺加10%A3组固化剂固化土,通过固化剂固化已经形成一个整体,可以观察到大量凝胶状物质,由XRD 测试结果可知该凝胶为水化硅铝酸盐凝胶,粉煤灰的掺入填补了水泥与赤泥固化后稳定土内存在的孔洞,在固化体内仍存在少量片状Ca(OH)2和细针尖状钙矾石;适合配比的赤泥、粉煤灰在水泥的胶结作用下,将渣土粘结牢固,共同为渣土稳定土提供强度。

图8 外掺10%A3组固化剂固化土

3 结论

1)水泥用量一定时,水泥-赤泥-粉煤灰固化剂的胶砂试样强度随赤泥掺量的增加呈先增加再降低的趋势,以其固化的稳定土无侧限抗压强度也呈现出相同的变化规律。当掺加10%配比为水泥∶赤泥∶粉煤灰=3∶3∶4 的固化剂时,固化的工程渣土7 d 无侧限抗压强度达到8.2 MPa。

2)水泥-赤泥-粉煤灰固化剂是通过水泥水化生成C-S-H胶结固化工程渣土的,赤泥的碱性物质在固化剂中起到激发剂的作用,可促进赤泥、粉煤灰中活性SiO2、Al2O3发生二次水化反应,增强固化效果。

3)以赤泥、粉煤灰为主要组成的稳定土固化剂对工程渣土具有显著的固化效果;还能消纳大量的固体废弃物,减少环境污染。