大直径高强度钢丝主缆索股制造技术

彭春阳, 李启富, 莫仁俊, 王 耀

(1. 柳州欧维姆机械股份有限公司,广西 柳州 545005;2. 柳州曙光车桥有限责任公司,广西 柳州 545000)

长期以来,悬索桥主缆钢丝一直采用直径ϕ5 mm 系列,抗拉强度一直维持在1 570~1 770 MPa。随着桥梁跨径增大,主缆钢丝用量增加。提高主缆钢丝强度,可以减少钢丝用量,减轻主缆的自重和截面积;增大主缆钢丝的直径,可以减少索股数量,降低施工周期;因此,大直径、高强度钢丝主缆索股应用于大跨径悬索桥是未来的发展方向。为适应未来发展趋势,在国内已可以研制的更高强度1 860、1 960 MPa 级钢丝,更大直径ϕ6 mm 系列钢丝基础上,开展大直径、高强度钢丝主缆索股相关的制造技术研究。武汉杨泗港长江大桥主缆索股钢丝采用的是ϕ6.2 mm、强度为1 960 MPa 的镀锌铝合金高强钢丝,与常用的ϕ5.0 mm、强度为1 670 或1 770 MPa 主缆索股相比,钢丝线径更大、强度更高,制造相对更困难,本文对其主缆索股制造技术、施工质量控制进行研究。

1 工程概况

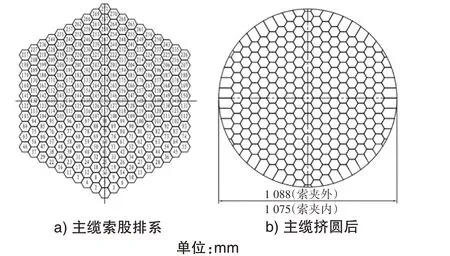

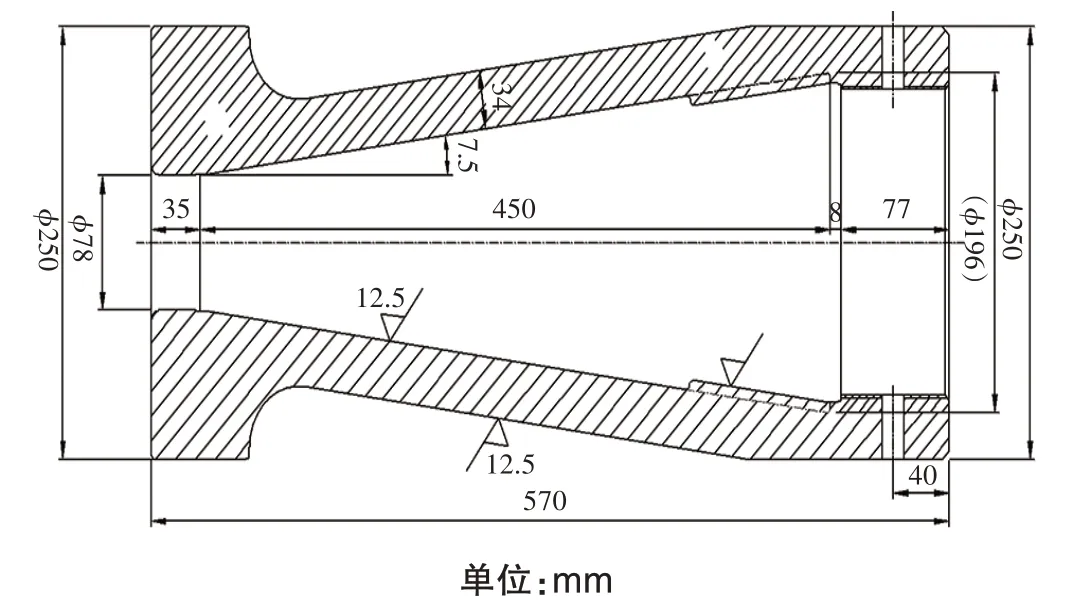

武汉杨泗港长江大桥是双层悬索桥,全长4.134 km,桥面宽32.5 m,主桥跨度布置为465 m+1 700 m+465 m。全桥共2 根主缆,每根由271 股91 根ϕ6.2 mm的索股组成,单根主缆索股长度约为2 836 m,单根索股质量约62 t。见图1和图2。

图2 主缆截面

2 主缆索股制造技术

2.1 结构

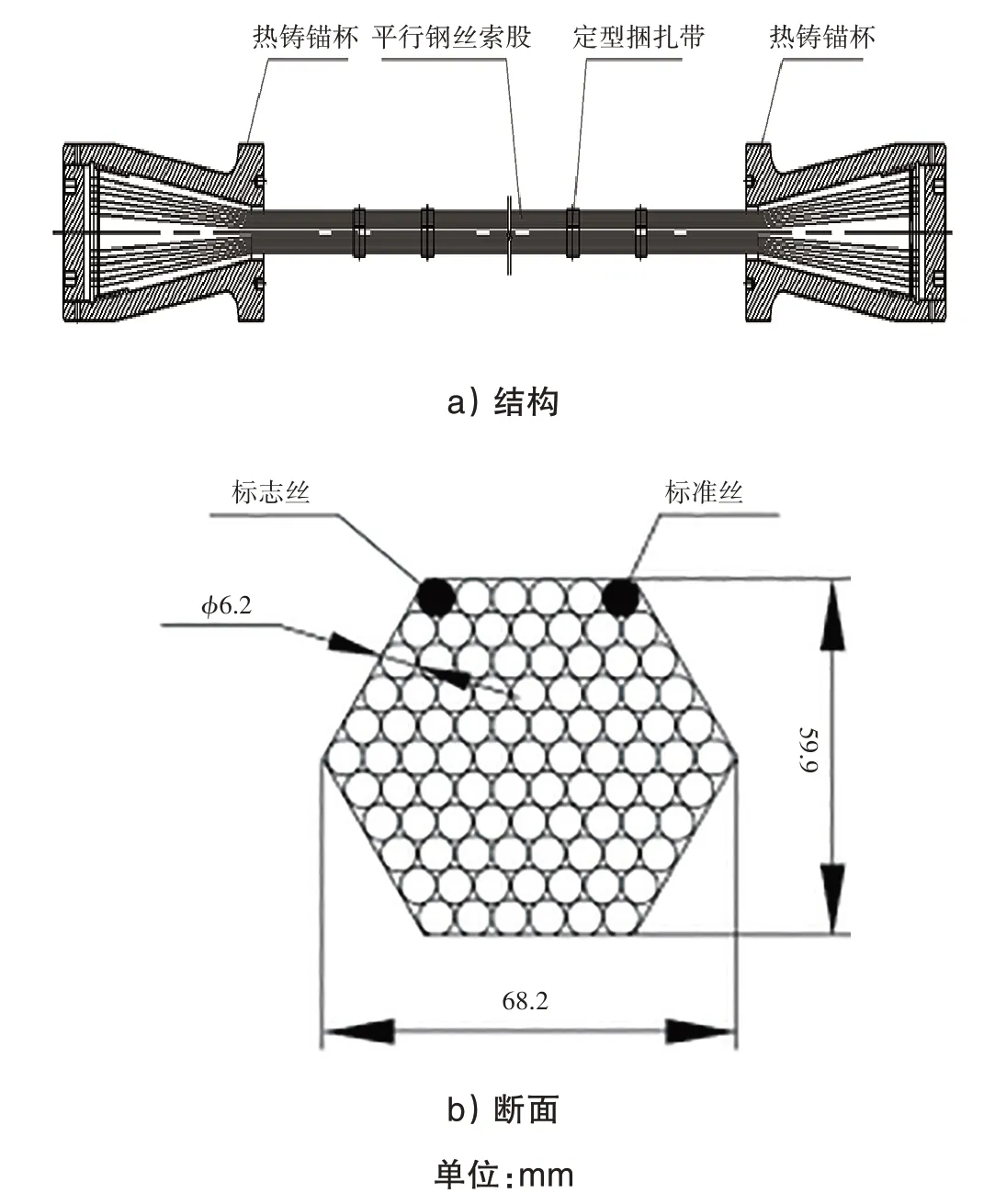

主缆索股为正六边形结构,在六边形断面左上角设置红色油漆涂覆的标志丝,右上角设置精确测量的标准丝。索股每隔1.5 m 用定型包扎带缠绕定型,两端装配热铸锚具。见图3。

图3 主缆索股

2.2 锚具设计

为保证锚具的锚固效率,对钢丝与锌铜合金的握裹性能进行研究;同时对锚杯的锚固结构进行设计、计算、受力分析、试验验证。

2.2.1 锌铜合金的握裹力

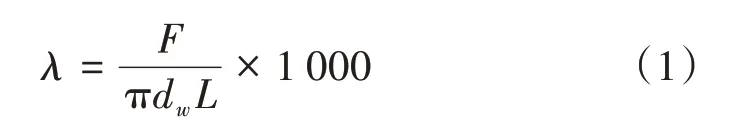

分别测试不同握裹长度、相同长度有无锥度的钢丝拉脱力,由式(1)进行握裹力的计算

式中:λ——握裹力(钢丝与合金在单位面积上的附着力),MPa;

F——钢丝拉脱力,kN;

dw——主缆钢丝直径,mm;

L——钢丝握裹长度,mm。

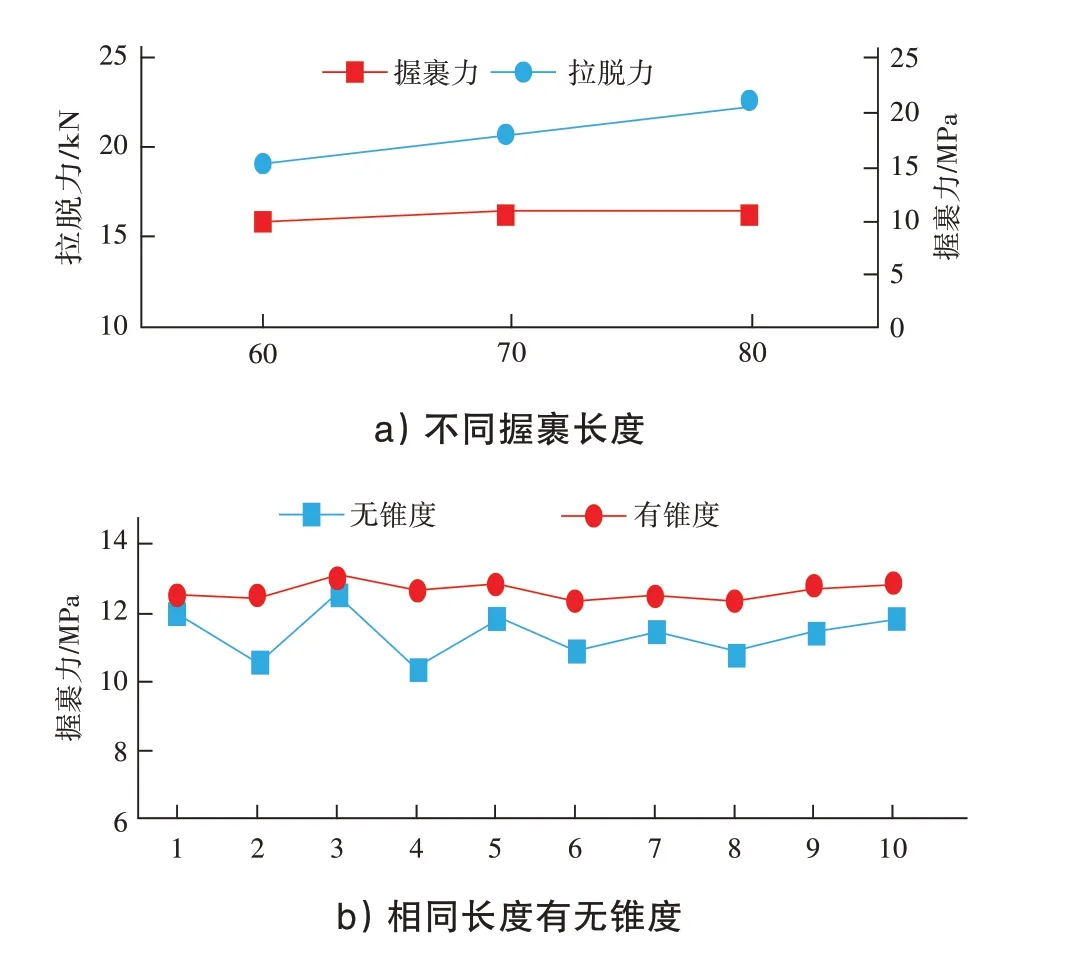

通过试验研究发现:钢丝的拉脱力随着握裹长度的增大而增大,锚具有锥度,有利于增大钢丝的握裹力,同时对握裹力的离散程度(工艺稳定性)是有利的。见图4。

图4 单根钢丝握裹力试验

2.2.2 锚杯

1)结构。锚杯的结构见图5。

图5 索股锚杯

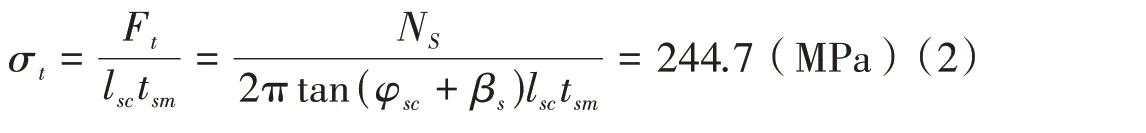

2)计算。锚杯的环向应力计算[1]

式中:Ft——锚具环向拉力值;

lsc——锚杯内铸体材料的有效长度;

tsm——铸体材料有效长度内锚杯的平均壁厚;

Ns——索股拉力设计值;

φsc——锚杯内铸体上压力线与锚杯内锥母线的夹角;

βs——锚杯内锥母线与轴线的夹角。

经计算,锚杯的环向应力值为244.7 MPa,小于材料的屈服强度值,锚杯具有足够的安全系数。

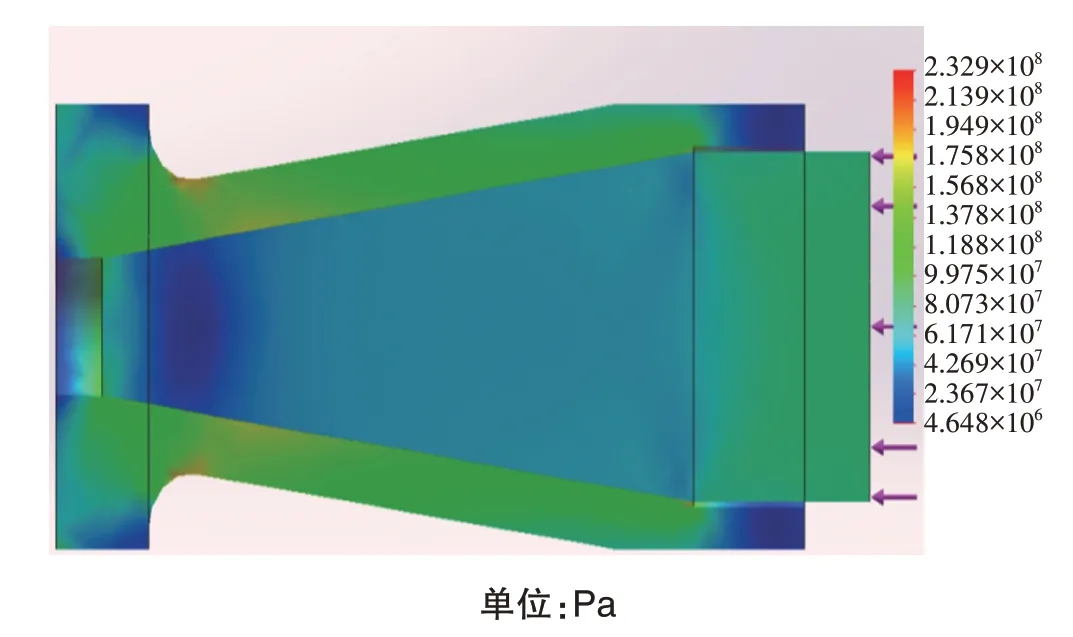

3)受力分析。根据结构设计图,进行了ANSYS有限元分析,模拟在受索股破断索力工况时,锚杯的应力状况。锚杯所受的最大应力为232.9 MPa,与理论计算值差别不大,小于材料的屈服强度值,锚杯具有足够的安全系数。见图6。

图6 ANSYS有限元分析

2.2.3 锚具制造

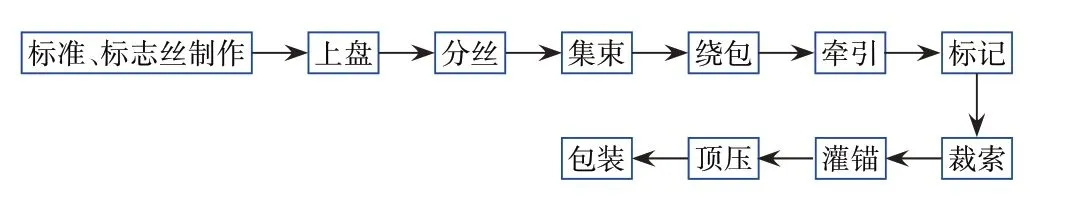

锚具制造主要是指索股热铸锚杯的制造,工艺流程见图7。

图7 索股热铸锚杯制造工艺流程

为保证热铸锚杯握裹段的制作精度,对热铸锚杯的内腔进行机加工并严格按照按GB/T 7233.1—2009《铸钢件超声检测第1 部分:一般用途铸钢件》2 级超探要求对锚杯内腔及各部位进行探伤检测。

2.2.4 锚具防腐工艺

采用热喷锌+重防腐涂层的方案进行防护,热喷锌厚度>100 μm,再喷40 μm 厚涂环氧封闭漆进行索股安装初期的防腐,封闭漆加锌层能有效防止锚具的腐蚀;桥梁上部结构施工完成后,再对锚具进行进一步的防腐处理,即喷120 μm 厚环氧耐磨漆、80 μm 厚聚氨酯面漆,使整个锚具的防腐层厚度达到340 μm,配合锚室内的除湿系统,此种防腐结构可以有效阻止锚具发生腐蚀,保证主缆锚固性能。

2.2.5 制锚及顶压工艺控制

锚杯内腔用清洗液清洗干净,确定锌铜合金容积,用工装夹具在锚杯上定位、固定索股的角度及长度位置,钢丝索股的轴线与锚杯的前端面角度控制在(90±0.5)°;在制锚平台上浇铸,浇铸时锌铜合金的熔化温度不得高于600 ℃。锚杯预热至合适温度,浇铸容器预热至200 ℃以上,保证锌铜合金浇铸温度为(460±10)℃。将合金注入锚杯时,应避免任何振动,浇铸应一次完成,不得中断。

锚具及浇铸合金完全冷却至常温后,把索股、锚杯从灌锚平台上移下。将锚具固定在顶压台上,在锚杯大端顶压,控制顶压力3 615 kN,持荷5 min,卸压后测量索股的外移量。经精准容积换算及灌注工艺控制,顶压回缩值在3 mm内。

2.2.6 静载及疲劳验证

为进一步验证索股静载、疲劳性能,进行静载、疲劳试验:静载性能达到最大试验荷载≥95%,公称破断荷载;疲劳性能达到应力上限0.45σb,应力幅值200 MPa,经200 万次脉冲加载后断丝不大于总数的5%。验证了其锚固效率完全满足要求[2]。

2.3 主缆钢丝的性能

对于索股钢丝,除要求检测数据满足规范要求[3]外,增加了对钢丝扭转性能的要求,要求钢丝满足100 m 自由扭转≯3 圈,以此进一步保证索股钢丝的直线性。

2.4 生产线改造

由于是高强度、大直径钢丝主缆索股,生产制作前担忧缠包力不够,对生产线进行了改造。

1)对缠包机进行了改进,调整缠包机的张力机构,使得缠包机能够提供恒扭矩,保证缠包带不因长度的变化而引起缠包力的变化,即保证缠包力的均匀性。

2)钢丝的钢性太大,索股上盘时会影响成盘效果,造成断带。为了改善缠包效果,前期将缠包距离由1.5 m 加长为1.8 m。在主缆索股架设过程中,部分索股在工地放索检验后发现,距离的加长对缠包效果改善并不明显,后期将缠包距离由1.8 m 改回了1.5m。

3 主缆索股制作

主缆索股的制作工艺流程见图8。

图8 主缆索股制作工艺流程

主缆索股长度是通过标准丝来控制,因此标准丝制作的长度精度直接影响索股的长度精度。杨泗港大桥索股长度2 836 m,标准丝制作采用基线测长法,设置的测长基线为200 m,共需15 次装夹测量,在充分考虑温度补偿误差、变量传递误差、累计测量精度误差等因素下,保证标准丝的测长精度偏差在1/15 000以上,索股的测长精度偏差在1/12 000以上。

4 放索质量及控制方法

为了检验索股的制作质量、成盘质量和索股放盘后质量的一致性,在正式生产前按照主缆序号进行了1∶1 的放索试验。由于场地条件限制,试验在工厂拉索生产线上进行。在直辊道两侧各一个部位布置升高支架以模拟索鞍,布置间距为6~8 m 的辊道以模拟猫道支撑辊。经放索试验,索股没有出现断带,索股缠包点成型保持效果良好,说明索股编制缠包张力适宜;索股全长放索后,标志点红黄油漆标识边界无明显滑移,放索全程无明显索股扭转和鼓、散丝现象,说明索股内钢丝长度偏差满足要求;放索时索股下盘过程在索盘处索股未出现夹丝、卡盘和塌落现象,全长索股成盘质量可靠。

主缆索股放索质量控制,主要是如何控制鼓丝、扭转问题。产生鼓丝、扭转的直接原因是索股内各钢丝间长度不均匀。导致索股内各钢丝间长度不均匀的原因有2 个:生产制造过程中由于单根钢丝组合预制成索股时,加工工艺造成索股间各钢丝存在内应力差;施工现场放索过程中,由于索股是在柔性猫道上牵引,钢丝在索股牵引过程中经过不同部位,索股下部的钢丝受到托滚的摩擦力产生拉应力,逐渐向后累积至曲率、高差起伏变化较大的地方,如主索鞍、散索鞍处,造成索股间各钢丝存在内应力差,同时由于后移限制,钢丝不可避免鼓出。

为提高索股放索质量,避免索股在施工现场放索过程中出现鼓丝、扭转问题,可采取以下控制措施。

1)猫道。增加猫道刚度,适当地增大猫道承重索,保证放索时猫道的稳定性并使猫道滚轮的高度保持一致;或分幅对称布置滚轮,以防放索时猫道产生倾斜;合理设置猫道滚轮,采用合理角度的猫道滚轮,使索股与滚轮成垂直状态并保持一个面接触;索鞍处滚轮组的布置也应使索股与滚轮成垂直状态,索股不与滚轮侧面接触,减少索股的扭转。

2)索股入鞍后会产生钢丝分层位移现象,散索鞍处主缆的空间线形及鞍槽平弯和竖弯的共同效应,必然出现鼓丝现象。为了避免索股鼓丝,应确定合理的整形入鞍工艺和顺序;在工厂预制索股时,采取索鞍、散索鞍处预成形工艺,减少索股间钢丝的不均匀,还可提高索股架设效率,缩短架设时间;施工时采取钢板梳、钢丝模等工具进行限位调整控制,在主索鞍中跨出口处用四边形保持器夹紧,保证单根索股整体性,尽量减少串丝等,必要时在侧面加设调整夹板;中跨跨中垂度控制在30 cm 左右,边跨跨中垂度控制在10 cm 左右,便于调整索股,同时减小底层钢丝的摩擦力;调整索股时,采用木锤在调整部位附近反复不停敲打并利用倒链适当上提,以减小鞍槽摩擦力影响。

3)架设牵引过程中,严密监督与观察,杜绝局部钢丝受挂;避免牵引过程中散丝后,单个或数个钢丝被挂住,受拉而产生鼓丝。

4)必须将锚跨鼓丝赶至边跨跨中位置,远离散索鞍,便于后期恒载增加时,达到消除鼓丝的目的。在紧缆施工过程中,若出现鼓丝问题,可采取平均分配法逐段消除。

5 结语

由于直径的增大,钢丝的直线性有比较大地提高,可以改善索股的制造质量,降低索股鼓丝及扭转出现的概率。杨泗港长江大桥主缆索股的应用,成功地将大跨径悬索桥高强度钢丝直径由5 系列提高到6系列,给后续大跨径悬索桥建设积累了大跨径、大直径、高强度钢丝主缆索股的经验,从施工现场的放索效果反馈,大跨径、大直径、高强度钢丝主缆索股的制造已经能够满足工程要求。