含铜废物处置企业地下水的环境影响预测评价

马 黎

(无锡柯铭环保科技有限公司,江苏 无锡 214072)

随着经济及社会的发展,含铜的产品应用广泛。一般铜质产品生产中,会产生大量的含铜废水,废水处理后剩余污泥中含铜量较高。例如,李海英分析了工厂处理线路板废水产生的污泥,Cu、Fe和Sn含量分别是6.27%、5.55%和0.062%[1]。张庆建等分析了电镀污泥中典型金属离子的含量,Cu、Sn、Fe的含量分别为16.72%~24.60%、6.99%~12.65%和1.82%~24.47%,并推断了样品的来源[2]。研究表明,污泥中含有的金属离子成分是一种廉价的二次可再生资源。很多企业通过火法冶炼、湿法浸出等方法回收金属。然而,资源化处置利用的企业技术和管理水平参差不齐,很容易造成二次污染。例如,污泥中金属随水分渗入土壤中造成污染,污水处理设施的渗漏等。因此,为了最大限度消除和减轻污染,含铜污泥处置利用的企业,应进行地下水污染的影响研究。

苏南地区是全国的工业重地,较高的工业化水平带来了重金属污染问题。例如,徐晨等在研究望虞河西岸河网区重金属污染特征及风险时发现,地累积指数法显示沉积物中Cu、Zn和Cd的污染程度较高,局部地方属于偏重度污染水平[3]。方斌斌等研究太湖流域水体和沉积物中的重金属时发现,沉积物中Cr、Cu和Zn平均值为102.32 mg/kg、65.24 mg/kg、185.64 mg/ kg[4]。鉴于金属废物处置企业可能会出现二次污染问题,有必要开展含铜废物处置企业内地下水的环境影响预测与评价。为此,选择了苏南某资源再生企业为对象,分析了废水中有机污染物和金属离子渗入土壤后对地下水的影响,为该类企业的金属离子污染防止提供一些理论上的支撑。

1 研究对象及模型

1.1 研究区域见图1。

图1 研究地块的实景图

苏南某铜资源再生企业位于工业集中区,所在区域的地形呈南高、中低、北平的趋势,属于扬子地层区江南地层分区,地层发育较为齐全。企业占地面积约29 700 m2,总建筑面积约为17 200 m2,南侧为南溪河,东侧为某净水剂厂,北侧为某通风机厂,西侧是某环保工程公司。该企业位于所在市的国家森林公园南侧约5 km处,距离最近的生态空间管控区域约1.6 km。根据现场钻孔对上层水位的测量,水位埋深约为0.5 m,主要受大气影响降水补给,以垂直蒸发和侧向渗流排泄为主。污染物主要是通过降雨和废水排放进入包气带,从而影响地下水环境。

1.2 预测分析模型

为了分析污染物渗入后对地下水水质的影响,采用非均质、各向异性、非稳态地下水流系统进行地下水动力模拟,采用地下水质迁移模型预测污染物的迁移及分布。

(1)水动力模型:

式(1)中,Kxx,Kyy,Kzz是介质的渗透系数,[L/T];h是水头,[L];W是单位面积上的垂向流量,[L/T];μ是多孔介质的饱和差;Z是含水层底板标高,[L];t是时间,[T]。

式(2)和(3)中,Ω表示渗流区域,Γ1代表第一类给定水头的边界。

(2)污染物迁移模型:

污染物的迁移包括对流、弥散和溶质自身的物理化学变化等。

上式中,θ是有效孔隙度;C是水溶溶质组分的浓度,[M/L];Dij是弥散系数的张量,[L2/T];ui是i方向的渗透流速,[L/T];qs是单位体积含水层中的流量,[1/T];Cs是总浓度,[M/L];是溶质化学反应的总量,[M/LT]。

若吸附能达到平衡,且其化学反应为不可逆,方程(4)可以表示为:

式(5)中λ1和λ1是溶质在溶液和吸附介质中的衰变速率,[1/T];C−是介质吸附溶质的能力,[M/M];ρb是介质的密度,[M/L];R是阻滞因子;Kd是溶质在介质与溶解相上的平衡分配系数,[L3/M]。

采用GMS软件对模型进行求解,使用MODFLOW求解水流运动数学模型,用MT3DMS模型求解地下水污染物迁移模型。

2 结果与讨论

2.1 参数确定及网格剖分

根据厂区土壤现状,地层岩性以壤土为主,壤土的渗透系数取0.05~0.1 m/d。根据地下水环评导则(HJ610-2016),厂区以壤土为主,研究区域给水度取0.1。岩石和土壤孔隙度与颗粒大小、颗粒形状、胶结程度等有关,研究区域内的岩性主要为壤土,孔隙度取0.4。此外,根据Schulze-Makuch对不同岩性和尺度条件下介质的弥散度统计数据[5]、以及厂区内土壤条件,潜水含水层取50 m、纵向弥散度取5 m。

用VisualModflow软件对数值模拟模型求解,采用有限差分法求解。为了更精确模拟溶质运移,在污染处理区加密求解网格,最小网格长度取10 m。依含水层的特征,网格垂直方向上分为4层。

2.2 预测因子及情景

研究区域内地下水污染的来源主要是废水处理设施导致的污染。废水处理设施多为地上池,出现了局部破损难以被发现,对地下水的影响很大,选择废水处理设施区域作为预测对象。污染物在地下水环境中的迁移及转化较为复杂[6],因此在模拟污染物扩散时不考虑吸附、化学反应等因素的影响,主要分析对流弥散的作用。

结合设施运行情况与环境特征,预测污染发生365天及1 825天后污染物迁移的情况,探讨对地下水环境保护目标的影响。结合废水污染源分析,COD、镉、铬、铅、砷和铜的产生量较多,造成环境污染的可能性最大,并探讨其在地下水中的迁移过程。

所研究的区域涉及到两种情景,即正常工况和非正常工况,模拟主要污染因子在地下水环境中迁移转化的趋势,分析污染物影响范围和最大迁移距离。对于正常状况,污水处理设施未发生破坏、正常运行,计算预测污染物的迁移。对于非正常情况,在防渗措施老化造成局部失效,废水经包气带进入地下水,情景设定为第365天渗漏,第1 825天修复完成,研究污水处理设施运行时对地下水环境的影响。

2.3 预测结果分析

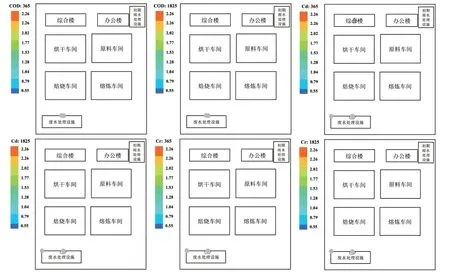

由图2和图3可知,正常工况下,废水处理设施防渗系统未发生破损,废水较难泄露,不会经包气带进入地下水,废水处理设施运行365天和1 825天后,地下水环境中的COD浓度均在地下水质量标准中III类水标准的十分之一以下,影响范围在厂区内;经过模型预测,地下水中镉浓度、铬浓度、铅浓度均在I 类水标准的十分之一以下,同样影响较小。同样,由于废水处理设施防渗系统未发生破损,废水处理设施运行365天后地下水中铅浓度、铜浓度均在地下水质量标准中的I 类水标准的十分之一以下。废水处理设施运行1 825天后,地下水中砷和铜的最大浓度值为0.000 2 mg/L,最大迁移距离分别为7 m和8 m,但是未超出所研究的厂区范围。

图2 正常工况下COD、镉和铬的迁移过程分布

图3 正常工况下铅、砷和铜的迁移过程分布

由图4可知,非正常工况下废水处理设施防渗系统发生破损,废水泄露并经包气带进入地下水,废水处理设施运行365天后地下水中COD浓度最大值为0.271 8 mg/L,仅分布在厂区内。随着时间延长,污染的范围逐渐扩大,受地下水流向的影响,污染源主要沿厂区向南迁移扩散;1 835天后厂区地下水中COD 浓度最大值为1.452 5 mg/L,未超出地下水质量标准中的Ⅲ类水质要求,最大迁移距离为6 m,未超出厂区范围。非正常工况下废水处理设施防渗系统发生破损,泄露废水经包气带进入地下水,厂区地下水中镉浓度、铬浓度均未超出地下水质量标准中的I 类水标准的十分之一。

图4 非正常工况下COD、镉和铬的迁移过程分布

由图5可知,废水处理设施防渗系统发生破损,废水处理设施运行365天后,地下水中的铅浓度未超出地下水质量标准中的I类水标准的十分之一,仅分布在厂区内。随着时间演唱,污染范围逐渐地扩大,受地下水流向控制,污染物主要沿着厂区向南逐步扩散,1 825天后厂区地下水中铅浓度最大值为0.001 mg/L,最大迁移距离为10 m。再者,废水处理设施防渗系统发生破损后,365天后地下水中砷浓度最大值为0.00 02 mg/ L。随着时间延长,污染范围逐渐扩大,污染物主要沿着厂区向南扩散。地下水中铜的迁移过程分布与砷类似,365天后地下水中铜浓度最大值为0.00 23 mg/L,1 825天后最大迁移距离为17 m,超出厂界范围,此时厂区地下水中铜浓度的最大值为0.00 47 mg/L。

图5 非正常工况下铅、砷和铜的迁移过程分布

2.4 环境影响分析

正常工况下,在预测范围1 825天内,污染物均不会超出厂界,不会影响到厂界外运河的水质,且污染物砷、铜迁移沿着厂区主要向南扩散。非正常工况下,COD、镉、铬和铅的污染物主要在厂区内,不会影响到厂界外地表水的水质,受地下水流向控制,污染源主要沿厂区向南扩散。但是,非正常工况下污染物中的砷和铜在365天时分布在厂区内;1 825天后铜污染物最大迁移距离为17 m,超出厂界范围。

由此可见,地下水环境中无论是污染物最大迁移距离,还是中心点浓度,非正常工况均比正常工况下的影响范围大。在污染防渗措施有效情况下(正常工况下),污水处理区对区域地下水质影响较小;在非正常工况下,会在厂区及周边一定范围内污染地下水。污染防渗措施对溶质运移结果会产生较明显的影响。污染物迁移速度很慢,迁移范围不大。污染物运移范围主要是场地水文地质条件决定的,场地含水层水力坡度较小,其渗透性亦较差,地下水径流缓慢,污染物运移扩散的范围有限。

3 结论

通过数学模型模拟预测的方法研究了废水中COD、镉、铬、铅、砷和铜渗入土壤后对地下水水质的影响。由此可以得出,正常工况下,在预测范围1 825天内,污染物均不会超出厂界,不会影响到厂外运河的水质,且污染物主要向南扩散。非正常工况下,COD、镉、铬和铅的污染物主要在厂区内,受地下水流向控制,污染源主要向南扩散;砷和铜污染物在365天时主要在厂区内;1 825天后铜污染物超出厂界,最大迁移距离为17 m。污染防渗措施对溶质运移产生明显的影响,污染物运移范围主要受场地水文地质条件的影响。