磨矿分级自动控制系统在某铅锌矿山选矿厂的应用

许跃龙 柴兴伟

[摘 要]根据选矿厂的实际情况,探讨一种自动控制系统。生产过程中对最终产品进行实时监控,自动调整各种工艺参数,实现球磨机完全生产自动化,提高加工能力和生产效率。也就是说,在生产中使用先进的测量仪器测量生产数据,通过对上层软件系统的综合分析,结合实际生产经验,可以得到符合当前生产情况的控制结果。

[关键词]磨矿;自动控制;粒度;浓度

[中图分类号]TD45 [文献标志码]A [文章编号]2095–6487(2022)01–00–04

[Abstract]This article discusses an automatic control system based on the actual situation of the concentrator. During the production process, the final product is monitored in real time, various process parameters are automatically adjusted, the ball mill is fully automated, and the processing capacity and production efficiency are improved. That is to say, the use of advanced measuring instruments to measure production data in production, through the comprehensive analysis of the upper software system, combined with actual production experience, can obtain the control results in line with the current production situation.

[Keywords]grinding; automatic control; particle size; concentration

磨礦作业在整个选矿厂生产流程中起着承上启下的作用,在选矿厂的基建投资、生产费用(主要是电力、钢球等)中占有相当大的比重。同步磨矿作业是整个选矿厂的“瓶颈”作业,直接关系到选矿生产的处理能力、磨矿产品的质量(粒度特征、单体解离度、磨矿产品的浓度等),对后续作业指标,尤其是浮选作业的经济技术指标有很大的影响。

1 磨矿工艺流程

球磨机由粉矿仓下带式输送机送至格子型球磨机,由沉没式双螺旋分级机送至粗浮选工段,粗浮选返矿送至二段(再磨)球磨机磨矿,再经旋流器分级后送至精浮选工段。球磨机比例给水:根据球磨机的给矿量,调节球磨机加水管上调节阀的阀门开度,以控制给水量。球磨机随设备所带检测仪表及其连锁保护系统,与选厂控制系统联网。泵池液面检测及旋流器进口压力检测控制系统:泵池设置液位计,旋流器入口设置压力变送器,分别检测其液位和压力。在水泵液位正常范围内工作时,通过改变变频调速装置的转速,使旋流器进口压力稳定下来;当水泵液位过高或过低时,变频器换成液位信号进行控制。在压力信号占主导地位后,再切换至相对稳定的控制模式。旋流器入口设流量计、浓度计,进行流量指示和浓度控制,并进行干矿量计算。通过控制泵池的加水量来使旋流器入口浓度稳定在一定范围内。旋流器出口进行浓度、流量检测,控制旋流产品为合格产品。

2 磨矿自动控制系统应用探讨

(1)磨矿控制目标,通过磨矿自动控制系统调节给矿量能够克服扰动(主要是矿石性质的影响),保证磨矿生产的正常运行,在保证产品质量和金属回收率的前提下,使磨机的处理量达到最大(台时最大)。按照磨矿自动控制系统粒度模型设计调节给矿量、给水量,达到粒度生产指标。根据球磨机的矿浆浓度,磨矿自动控制系统调节磨机的给水量、给矿量和钢球量,使球磨机工作在最佳磨矿状态提高磨机的工作效率。通过检测球磨机的功率及时发现和避免磨机出现“胀肚”事故。通过磨矿自动控制系统控制砂泵池的给水量调节沉没式双螺旋分级机的溢流浓度。在磨矿自动控制系统的控制下,在稳定生产的前提条件下,得到合格磨矿产品,并最大限度地提高磨机处理量。

(2)充分发挥磨矿效率的条件。在球磨机过程中,充分发挥磨矿效率主要有三个操作条件来保证:①合理的介质填充率,应通过合理的添加介质制度来保证磨矿效率;②要有合理的球料比,球料比应通过自动调节给矿量来保证;③要有合适的磨矿浓度,磨矿浓度应该通过自动调节磨机入口的加水量来保证。

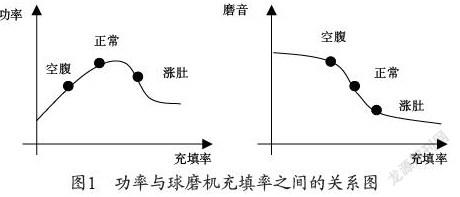

(3)球磨机内矿石装载量的判断。为了球磨机的稳定控制和最优控制,需要准确判断球磨机的负荷状态。球磨机的负荷条件是填充率,即球磨机内物料体积占球磨机有效体积的百分比。在实践中,有两种信号,填充率的变化有一定的变化规律。这两个信号是动力和研磨。功率变送器的输出信号与球磨机中的负载有关。负载越大,功率变送器的输出越高。然而,在“膨胀”的情况下,功率发射器的信号反而会降低。具体过程见研磨噪声、功率与磨机填充率的关系图。通过物理标定,球磨机“鼓包”趋势点的功率信号可以作为“鼓包”信号的比较值,即临界点。当功率大于临界点时,球磨机按照原来的控制流程工作。当功率信号接近或小于临界点时,表明球磨机有“鼓肚”倾向,控制过程进入“鼓肚”保护部分。当功率信号高于临界点时,再次下降,说明球磨机内矿石过多,给矿粒度变粗或矿石硬度增加。可以控制输出进给信号减少或停止进给一段时间,直到功率信号上升并接近某个值,然后才能恢复原来的进给量。正常情况下,原矿给料是球磨机的处理能力允许的,肚子胀的原因一般是原矿粒度和硬度的变化引起的,如图1所示。

总之,通过功率的变化来判断球磨机的工作状态,不仅可以准确测量球磨机的负荷,分析球磨机状态的变化趋势,而且可以保证系统的自诊断和自动校正,为球磨机效率的检测提供基础数据。并且当其中一个出现故障时,系统仍然可以正常工作,互相保护。

(4)球磨机介质充填率控制是影响球磨机研磨效率的关键因素。球磨机介质填充率过高,不仅降低了研磨效率,还增加了能耗。球磨机介质填充率过低,研磨效率低,严重影响加工能力和产品质量。通过收集钢球的添加周期和数量,清理磨机内剩余钢球的大小,建立一定矿石性质下钢球的磨损模型,并建立模型仿真,使球磨机控制器能够以仿真图的形式掌握球磨机内钢球的球球比,为操作人员提供球球比的软测量指标,从而指导操作者根据矿石性质、球磨机的状态和当前球球比来优化球磨机的控制。根据球耗比(选矿厂通过实验得到)计算合理的钢球添加量,通过增加自动加球机实现定时,定量加球,以保证有合适的介质充填率,保证球磨机有较高的磨矿效率。

球磨机钢球补充控制计算如下:

球磨机损耗钢球重量:MQ=Q5矿量/Kb球耗比(Qt:Kc)

球磨机补充钢球数量:NK=MQ/Fw(kg)

球磨机补充钢球间隔:TK=NK/TN

式中,Q5为单位时间生产矿量(小时或班次);Kb为处理吨矿损耗钢球量;Fw为单球重量;TN为生产Q5矿量的时间段。

3 超声力度分析仪在磨矿作业自动控制中的作用

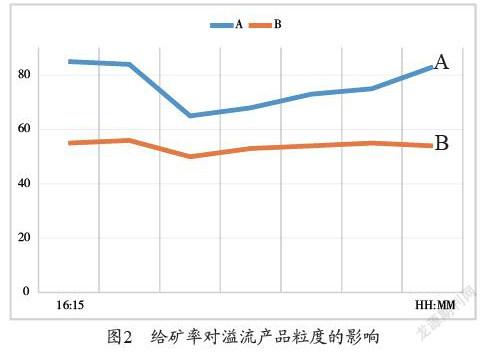

磨矿回路操作条件的任何变化都会导致循环负负荷和最终产品粒度的变化。这种变化超出了手动操作的控制范围。利用粒度传感器连续检测分级机溢流产物的粒度;可以连续监测回路运行情况;保证生产;超过临界极限;同时利用粒度检测信号控制研磨路径,从而提高产品质量和生产能力,如图2所示。

3.1 监测作用

实验表明:棒磨机给矿率的变化对分级溢流产品的影响是始于缓慢的渐进变化,并且在给矿率增、减速度相同时,对一次分级器的溢流产品粒度的反应有所差别。图2中的曲线A、B分别记录了棒磨给矿率(图中的曲线A)在l0 min内匀速减小或增加时,水力旋流器溢流矿浆中200目粒级分布变化情况(图中曲线B所示)。

这一实验结果也适用于下述几种情况:

(1)在给矿率和给矿粒度不变的情况下,增加矿石硬度与增加给矿率具有相同作用。

(2)给矿率和矿石硬度不变的情况下,增大给矿粒度与加大给矿率具有相同作用。

(3)在给矿率、矿石硬度、块度不变的情况下,分级溢流细度发生变化时,表明磨矿介质不足,磨机衬板磨损厉害,或是由于旋流器给料矿浆性质的变化、分级器排矿口局部堵塞等原因引起的。

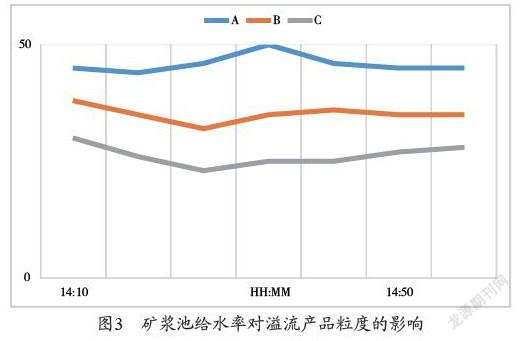

因此,矿浆粒度分析仪可以连续监测由上述干扰引起的回路产品粒度分布不必要的不规则变化,以便操作人员在控制台的显示屏上及时发现生产过程中可能发生的情况,保证正常生产。矿浆池进水率的阶跃变化对水力旋流器溢流产物粒径的变化有很大的即时反应。在磨矿分级系统中,当棒磨机在恒定给水率的控制下运行时,存在恒定的给水率。然而,矿浆池进料速度的任何变化对溢流产品粒度的影响都可以通过超声波粒度分析仪完全检测出来。图3中的曲线A、B、C分别记录了矿浆池进料量(曲线A)变化时矿浆浓度(曲线B)和溢流产物粒径(曲线C)的变化,如图3所示。

因此,利用超声波粒度仪的连续检测信号来控制浆池的进料速度比控制进料速度对最终研磨产品粒度的影响更为重要,是稳定研磨产品粒度的有效控制手段。

3.2 超声力度分析仪在磨矿与分级自动控制中的应用

当棒磨机在恒定进料控制下运行时,由于操作条件的变化,为了保持产品粒度恒定,磨矿回路要么过载,要么处理能力不足。为了克服上述缺点,自动控制系统利用超声波粒度分析仪的检测信号,控制矿浆池的水量,改变循环负荷,保持产品粒度恒定。然而,由于矿浆池的供水控制几乎没有能力平衡磨矿产品的粒度,因此受到分级机生产能力的限制。一旦分级机的底流速度和固体含量超过实际生产能力,分离器的出料口就会部分或全部堵塞。在这种情况下,为了保证系统的连续生产,需要暂时放宽对磨矿产品粒度的要求,限制矿浆池的加水量,及时降低棒磨机的给矿速率,以补偿矿石硬度或给矿粒度增加带来的影响。相反,当研磨产品的粒度细度变好时,磨矿回路中会出现“过磨”现象。此时需要立即提高棒磨机的给矿速度,增加处理能力,实现给矿控制的调整。调值给矿控制不但对平衡最终产品粒度的能力大,而且能保证磨矿作业在最大生产能力工-兄下连续运行控制原理叙述如下:

3.2.1 矿浆池给水率控制

就分级设备而言,矿浆池给水率的变化对一次分级设备(水力旋流器)的影响要比对二级分级设备(浮槽)大得多:因此,在该环节中必须从控制一次分级设备的分级效果人手。其控制原理,如图4所示。

图4中:SP为设定值,SP为32%,vI、3为电磁流量计,计量矿浆池给水量(m/h),DT2为7射线密度计,检测矿浆池浓度(kg/dm),TA1为超声粒度仪,检测水力旋流器溢流粒度(+200目%)。

3.2.2 调值给矿控制

在矿浆池供水控制的作用下,磨矿产物粒度保持稳定,循环负荷的变化直接反映矿石性质的变化。因此,超声波粒度分析仪间接为棒磨机的调节值和矿石控制提供了可靠的依据。从图1可以看出,该控制系统没有采集和测量水力旋流器的流量。它借用了矿浆池液位控制环节中的电磁流量计FT3和浆液供水环节中使用的射线密度计DT2的检测信号,通过公式(1)计算出能反映循环负荷变化的指标QX,并用QX调整棒磨机给定值。其计算公式如下:

QX=K1+K2×FA17+DA12×(K3+K2×FAl7)%

(1)式中K1、K2、K3均为系数;

FAJ7为水力旋流器进料流量(m/h):

DAI2为水力旋流器进料密度(kg/dm)

调值绐矿控,制如图5所示。

矿石性质发生变化时,在矿浆池加水控制回路的作用下,循环负荷发生变化,循环负荷指数QX的瞬时变化由公式(1)计算。当QX偏离给定值SP时,用PID算法计算其偏差ΔX,调整棒磨给矿率给定值SSP,使磨机能在最大处理条件下运行。一般情况下,通过调整给矿控制值,可使处理能力提高5%以上。

3.3 制约条件

在字值给料控制中,为了保证系统在最大能力工况下的连续生产,需要限制图4中水力旋流器给浆密度的下限。一旦棒磨机给料硬度或结块变大,控制系统不会无限期向矿浆池加水,而是暂时放宽对溢流产品粒度的要求,通过调整值给料环节调整给料速率,平衡产品粒度。

4 结束语

磨矿的成本是选矿厂的主要成本之一,而磨矿的质量直接影响选矿生产的技术指标,因此对选矿磨矿的控制极为重要。通过对磨矿专家自动控制应用的探讨,为选矿厂成本控制提供了改进方向。同时,提高磨矿产品粒度和浓度控制的准确性,可以大大降低劳动强度,降低磨矿粒度和浓度对选矿指标的影响,为提高选矿指标奠定基础,取得更好的经济效益。

参考文献

[1] 张美义,徐辰华.基于神经网络的磨矿分级自动控制系統在广西某选矿厂的应用[J].河南科技,2018(25):3.

[2] 孙景敏,李史厚,张艳伟,等.选矿厂球磨机给矿自动控制系统设计研究[J].有色金属,2007(6):55-56.