烟用热熔胶及其粘接材料表面性能的研究

耿志忠 刁立翔 杨帆 张弘胤 董彦林 刘瀑 宋秭龙 刘文富

摘 要:应用OWRK法对热熔胶及其常用原料、卷烟包装用纸等材料进行接触角和表面能研究。结果表明:普通条盒包装白卡纸和软包硬化白卡纸的正面表面能分别为44.7和31.5 mN/m;热熔胶常用原料中主体树脂表面能为25.4~30.8 mN/m,增粘树脂的表面能为42.0~61.4 mN/m,合成的热熔胶表面能为37.6~55.9 mN/m,增粘树脂对热熔胶表面能有不同程度的提升。同时,使用高表面能增粘树脂合成的热熔胶表面能分别为53.3和55.9 mN/m时,对软包硬化白卡纸正面表现出优异的粘接性。

关键词:软包硬化;热熔胶;OWRK法;接触角;表面能

中图分类号:TQ436+.4 文献标识码:A文章编号:1001-5922(2022)01-0046-05

Research on the surface properties of hot melt adhesive and

packing materials in the cigarette industry

GENG Zhizhong1,DIAO Lixiang2,YANG Fan3,ZHANG Hongyin1,DONG Yanlin1,

LIU Pu1,SONG Zilong1,LIU Wenfu1

(1.Beijing Changrun Chemical Industry Co.,Ltd.,Beijing 101304,China;

(2.Sichuan Sanlian New Material Co.,Ltd.,Chengdu 610017,China;

(3.Henan Tobacco Industry Co.,Ltd.,Zhengzhou 450016,China)

Abstract:The surface properties are studied for packing material,hot melt adhesive and raw materials in the cigarette industry.The results showed that the surface free energy was 44.7 mN/m for the front side of common cigarette case,and 31.5 mN/m for the front side of hardening of soft pack.The results also showed that the surface free energy was 25.4-30.8 mN/m for the polyolefin and EVA resin,42.0-61.4 mN/m for the tackifying resin,and 37.6-55.9 mN/m for the hot melt adhesive.The tackifying resin was important to increase surface free energy of adhesive.The hot melt adhesives that the surface free energy was 53.3 and 55.9mN/m,and higher surface free energy tackifying resin showed the excellent adhesion for the hardening of soft pack.

Key words:hardening of soft pack;hot melt adhesive;OWRK method;contact angle;surface free energy

近年來,随着我国工业自动化进程的不断加快,热熔胶由于具有环保、固化速度快等特点,其发展取得显著成效。2019年我国聚烯烃热熔胶的年增长率最高,达到14%,远高于胶粘剂总体增长率7.54%和GDP增长率6.1%[1]。与此同时,高装饰包装材料的应用不断扩大,其表面多以UV光油、UV油墨、双面覆膜和极低的表面能材料进行装饰[2],对热熔胶的粘接性能提出了新的挑战。

卷烟工业中对烟支的“软包硬化”包装材料便是其中之一。其中间材料为白卡纸,其正表面经UV油墨涂布后再经UV光油辊压,背表面经丁苯乳液加碳酸钙混合后,进行施胶后辊压,形成正表面和背表面均为光滑平面。使用EVA或聚烯烃热熔胶对其进行粘接,经常出现开胶、粘接不牢等问题。

粘接问题可简单的理解为胶粘剂在被粘接材料表面的润湿和固化两个过程。

润湿是指胶粘剂置换被粘接材料表面流体(空气)的过程。一种胶粘剂对基材具有良好的润湿性是形成牢固粘接的基础。

润湿性一般用接触角和杨氏方程来表示,即当胶粘剂在被粘接材料表面达到润湿平衡时,

γSV=γLV·cos θ+γSL

式中:γSV为被粘接材料(固体)表面能,mN/m;γLV为胶粘剂(液体)表面张力,mN/m;γSL为胶粘剂和被粘接材料间的界面张力,mN/m;θ为接触角。

然而,使用上述理论分析热熔胶的粘接问题显得异常困难。首先,热熔胶融熔状态(160 ℃)下表面张力的测定难以实现,即γLV值无法测量。其次,由于热熔胶快速固化的性质,接触角θ测量不准确。再次,固体表面能γSV的测定,不能像液体表面能直接获得,只能通过间接方法获得。固体表面能的测定方法,如温度外推法、溶解热法、价键理论法、表面应力法、接触角法等,均是在一定条件下,对特定材料进行测量,均存在一定的局限性,所得到的实验数据存在较大的差异[3]。最后,热熔胶及主要原料、基材等表面性质研究数据较少,基础数据可供参考的也少。

接触角法测定固体表面能,是目前应用最广泛的方法。聚合物表面能测定(Owens Wendt Rabel Kaelble,简称OWRK)法是其中最重要的一种,由OWENS等在1969年提出,用于高分子聚合物表面性能的测定,是目前测定聚合物表面性能的经典方法之一[4],具有操作简单,方法成熟,重复性好等特点。

综上所述,为了扩大EVA热熔胶的应用范围,提高其在难粘材料上的应用,本文采用OWRK法测定热熔胶及其原料、烟用包装材料在常温下的表面能,初步讨论烟用包装材料的表面能,热熔胶原料表面能与热熔胶表面能的关系,最后结合粘接力学数据,讨论材料表面能与粘接性能的关系。

1 实验条件

1.1 实验仪器

Drop Shape Analyzer-DSA25接触角测量仪,德国KRUSS公司;

MTS criterion(MODEL 42)力学实验机 MTS中国有限公司;

玻璃反应釜(500 mL)等热熔胶常规合成实验室设备。

1.2 实验试剂及包装材料

二碘甲烷(分析纯);去离子水;热熔胶原料(市售);热熔胶粘剂(自制)。

1.3 实验室恒温、湿条件

温度:(20±1)℃;相对湿度:(50±10)%。

2 实验过程及原理

2.1 实验过程

2.1.1 热熔胶实验过程

将热熔胶原料按配比加入玻璃反应釜内,升温至110 ℃,开启搅拌(500 r/min),逐步升温至160 ℃,搅拌60 min后,出料,备用。

2.1.2 接触角制样及测定过程

将热熔胶或原料分别放在隔离纸上,放入烘箱中30 min(150 ℃)后取出,室温冷却至少2 h,选择表面平整处,裁剪成2 cm×1 cm样品,备用。

将上述样品放在DSA25平台上,使用去离子水和二碘甲烷两种液测定接触角,然后进行表面能及分量的计算。

2.2 测定原理

接触角:将液体滴在待测固体表面,用高速相机进行拍摄,然后用专用软件进行分析获得;

表面能及其分量:用两种液体(去离子水和二碘甲烷)对固体表面材料不同接觸角计算,计算方法见文献[4]、[5]。

力学强度的检测:剪切强度和剥离强度分别按照GB/T 2791和GB/T 7124的方法检测。

3 结果与讨论

3.1 包装材料

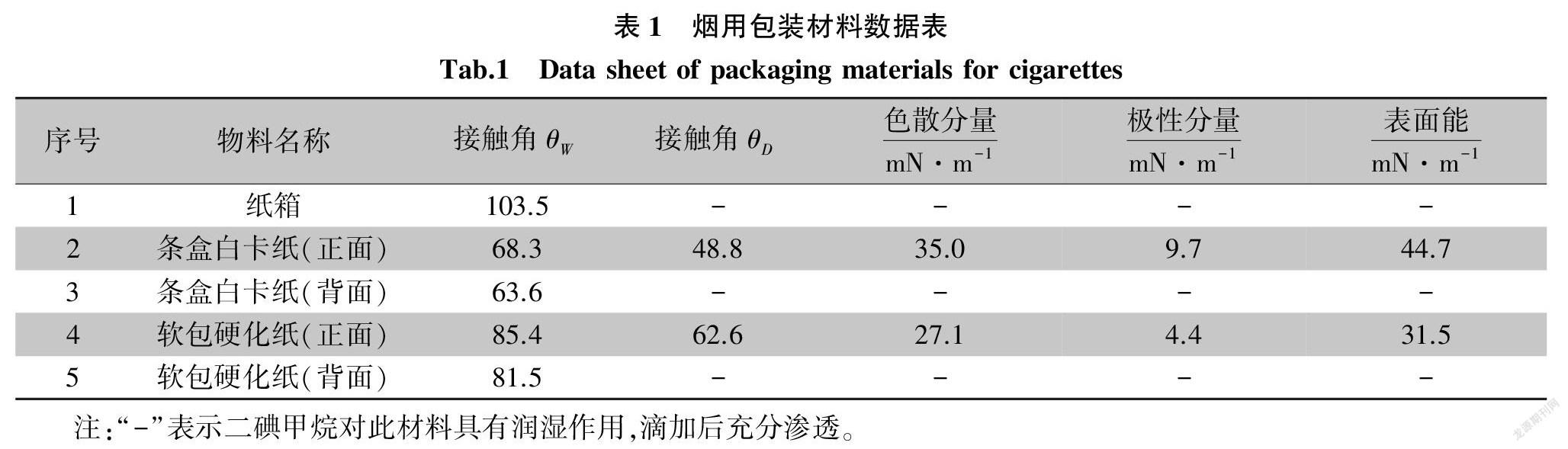

包装材料的接触角、表面能及其分量见表1。

烟用包装材料在生产过程中,其表面处理工艺有一定的不同。

纸箱表面的瓦楞纸需要加入大量的疏水剂和施胶剂(如疏水性淀粉胶等),为提高强度,防止吸水后变软,所以其与水的接触角大于90,实测在103.5。二碘甲烷则体现完全润湿,无法测定其接触角。

普通条盒纸和软包硬化纸均是以白卡纸为基材,具有一定的强度,表面进行不同处理更加考虑其外观性及手感。普通条盒纸的正反面与水的接触角分别为68.3和63.6,远低于软包硬化纸的85.4和81.5,同时,前者正面与二碘甲烷的接触角为48.8同样低于后者正面的62.6。前者正面的表面能及其分量均高于后者正面,条盒白卡纸正面表面能44.7 mN/m,软包硬化纸正面31.5 mN/m。

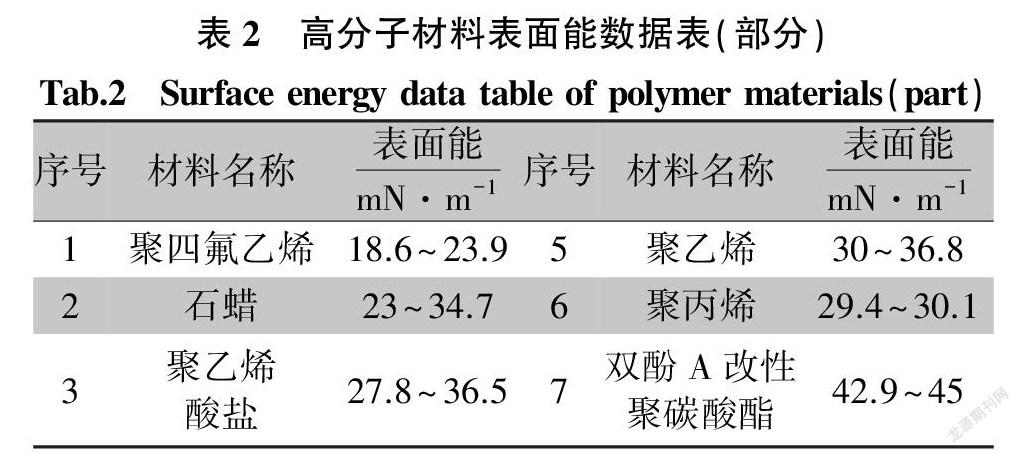

Menachem Lewin等2005年 总结了百种高分子聚合物的表面能,其多在20~50 mN/m[6]。部分材料如表2所示。

聚四氟乙烯等公认的低表面能高分子材料的表面能在18~24 mN/m,而普通条盒纸的表面能与双酚A改性聚碳酸酯的表面能接近,含有较多极性基团,为易粘接材料。而软包硬化材料的表面能与聚乙烯、聚丙烯和聚乙烯酸盐接近,可能是由于其使用的是UV固化丙烯酸涂料有关,属于难粘接材料。

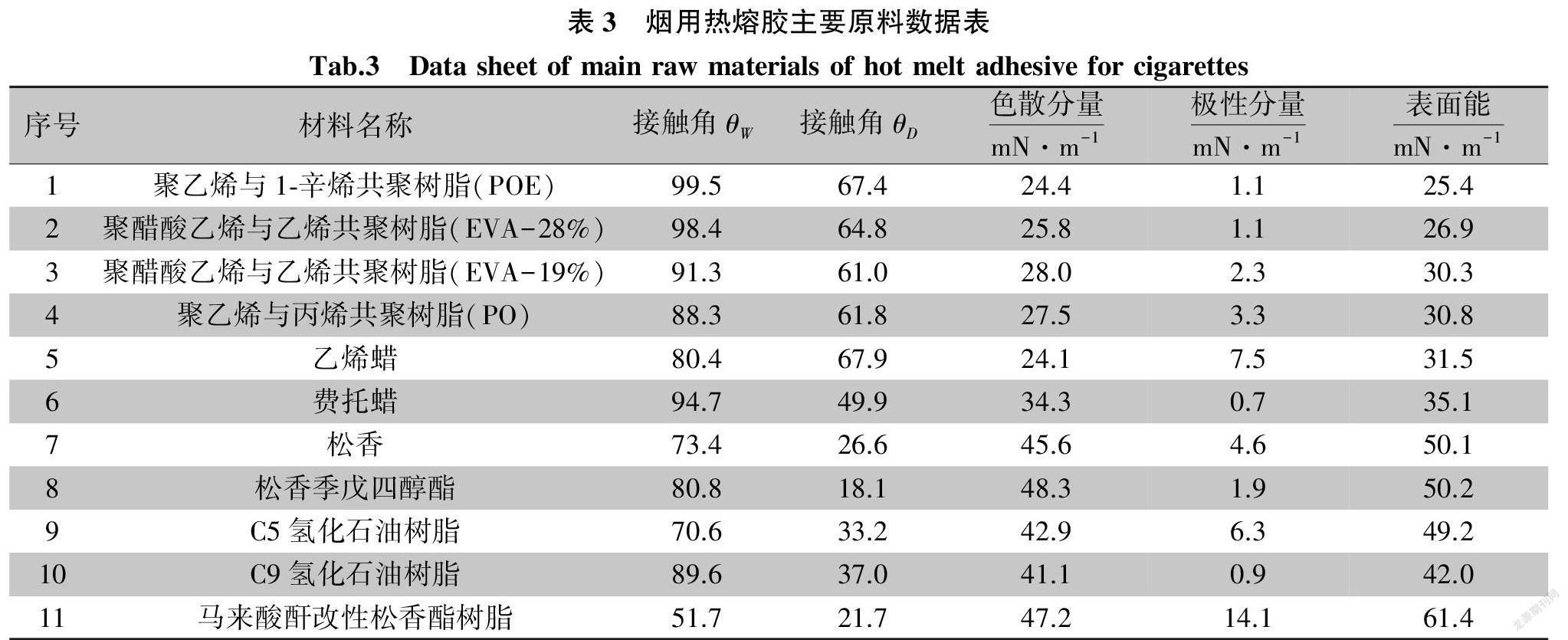

3.2 烟用热熔胶主要原料

首先测定热熔胶主要原料的表面性质,再合成热熔胶来研究其表面性质与热熔胶表面性质的关系。烟用热熔胶主要原料的接触角、表面能及其分量见表3;

表2与表3对比我们可以看到:

增粘树脂的表面能在42.0~61.4 mN/m,属于高表面能材料,这也是为什么其名称为“增粘”树脂,用于提高热熔胶的粘接性,其表面能高于蜡类物质的3.15和35.1 mN/m,高于主体树脂的25.5-30.8 mN/m,后两者为低表面能材料。

由表3可知,1#~4#原料为烟用热熔胶主体树脂均为乙烯的共聚物,分别使用1-辛烯共聚树脂、醋酸酸乙烯和丙烯共聚后得到的表面能小于或等于聚乙烯的表面能。

值得注意的是,2#原料聚醋酸乙烯与乙烯共聚树脂(醋酸乙烯质量分数28%)的表面能要低于3#原料聚醋酸乙烯与乙烯共聚树脂(醋酸乙烯质量分数19%)。这个结果告诉我们,就是在相同条件下,低醋酸乙烯含量的聚醋酸乙烯与乙烯共聚树脂对纤维类基材的粘接性要优于高醋酸乙烯含量的聚醋酸乙烯与乙烯共聚树脂。传统理论认为,高分子聚合物表面能与其表面的分子结构、结晶状态和分布有关[7]。所以,需要对不同醋酸乙烯含量的EVA树脂进行表面分子结构、结晶状态等影响表面能的因素进一步分析,才能对这一现象做出合理的解释。

5#和6#原料为烟用热熔胶两种常用蜡:乙烯蜡和费托蜡,二者相比,其对水的接触角较小;但对二碘甲烷接触角较大,表面能偏低。费托蜡的表面能高于石蜡和乙烯蜡。

7#~10#原料为烟用热熔胶常用增粘树脂,C5氢化石油树脂与水的接触角最小,松香季戊四醇酯与二碘甲烷的接触角最小,松香与松香季戊四醇酯的表面能接近,为最高的50.1~50.2 mN/m;而C9氢化石油树脂与水及二碘甲烷的接触角均最大,表面能最低,为42.0 mN/m。

11#原料为实验室自制马来酸酐改性松香季戊四醇酯树脂,由于含有一定过量的马来酸酐,其对水的接触角减少至51.7 mN/m,与二碘甲烷的接触角只有21.7 mN/m,其表面能为61.4 mN/m。

3.3 烟用热熔胶

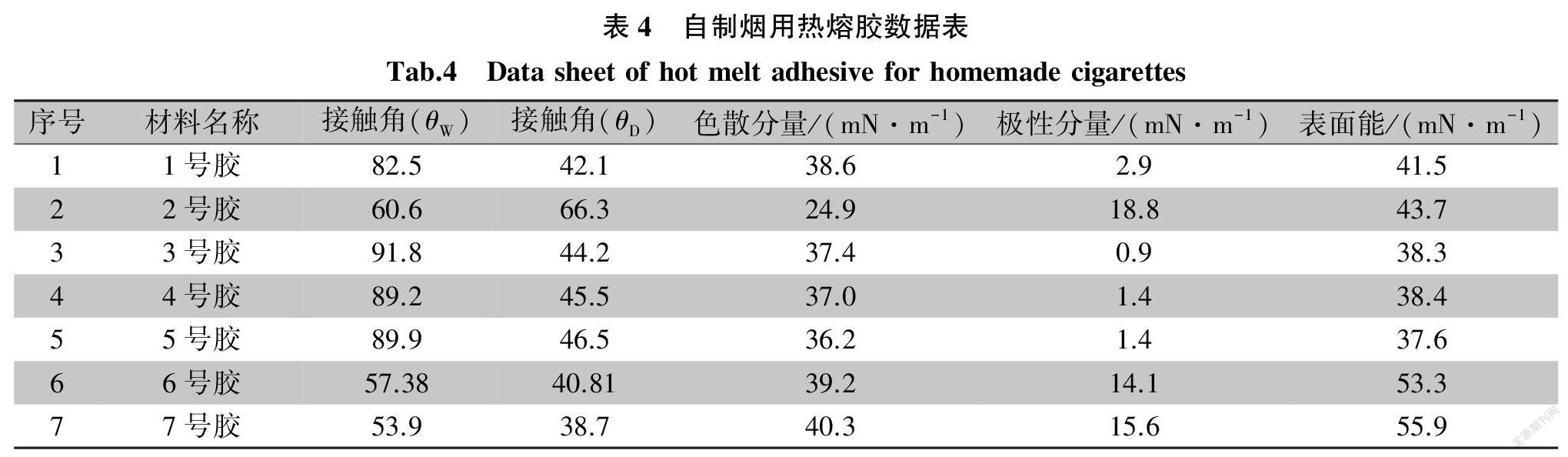

合成的热熔胶及表面性能见表4。

由表4可知,1号胶为表3中材料2#和6#按质量比9∶1混合后制得,使用费托蜡改性聚醋酸乙烯与乙烯共聚树脂,得到与水的接触角由88.3小幅降低至82.5。与二碘甲烷的接触角由61.8大幅降低至42.1,但表面能由30.8 mN/m上升至41.5 mN/m。1号胶的表面能分别高于其组成的聚醋酸乙烯与乙烯共聚树脂和蜡,说明两种材料共混导致表面分子中的结构、结晶和分布状态的改变,致表面能升高。

2号胶在1号胶的基础上,加入松香,目的是進一步提高胶体表面能;2号胶为表3中材料2#、6#和7#按质量比4∶2∶1混合后制得。由此可以看到,由于松香中含有一定的羧基亲水基团,即使添加量只有14%,也会导致2号胶与水的接触角由82.6降低至60.6,效果明显。但与二碘甲烷的接触角由42.1大幅上升至66.3;表面能高于1号胶,但增加量仅为2.2 mN/m。

3号胶为表3中材料2、6和8按质量比2∶1∶7混合后制得,考虑到松香季戊四醇酯与二碘甲烷的接触角最小,利用其此特点,试图提高热熔胶表面能。但结果是表面能降到40 mN/m以下,为38.3 mN/m。这是由于3号胶使用的3种材料与水的接触角均较高,导致3号胶与水接触角超过90,表面能偏低。

4、5号热熔胶分别采用表3中材料9#或10#(即氢化C5或C9)替换3号胶中的松香季戊四醇酯。在3种增粘树脂对水和二碘甲烷的接触角有一定差异,松香季戊四醇酯和氢化C5增粘树脂的表面能几乎相等,略高于氢化C9增粘树脂的条件下,3、4号热熔胶表面能也几乎相等,仅略高于5号胶,差值为0.8 mN/m。

基于以上,我们看到单独使用增粘树脂时,松香含有大量羧基,即使少量加入也会使热熔胶在主体材料(1号胶)基础上表面能有一定的增加。而松香酯、氢化C5和氢化C9合成的热熔胶,即使大量加入,其在主体材料(1号胶)基础上会导致表面能减少,在37.6~38.4 mN/m。这是由于3~5号胶中存在大量增粘树脂,减少了胶中唯一能与水形成氢键的酯基(聚乙烯-醋酸乙烯中酯基)在表面的数量,使3~5号胶表面亲水性降低,最终使3~5号胶与水的接触角均高于1号胶,表面能降低。

鉴于增粘树脂的亲水性对热熔胶表面能影响较大,利用松香季戊四醇酯对二碘甲烷接触角较小的性质,实验室制备了马来酸酐改性松香酯树脂,其表面性质如上所述。

6号胶采用表3中材料2#、6#、11#,按2∶1∶7混合后制得,7号胶采用表3中材料2#、6#、9#、11#,按2∶1∶3∶4混合后制得。从结果看,由于11#(马来酸酐改性松香酯树脂)的加入,两项接触角都有一定的下降,表面能明显增加至53.3和55.9 mN/m。而将6#和7#对比,得知其加入量对热熔胶的表面能均有较大提升作用。

3.4 热熔胶与各种基材的粘接性能

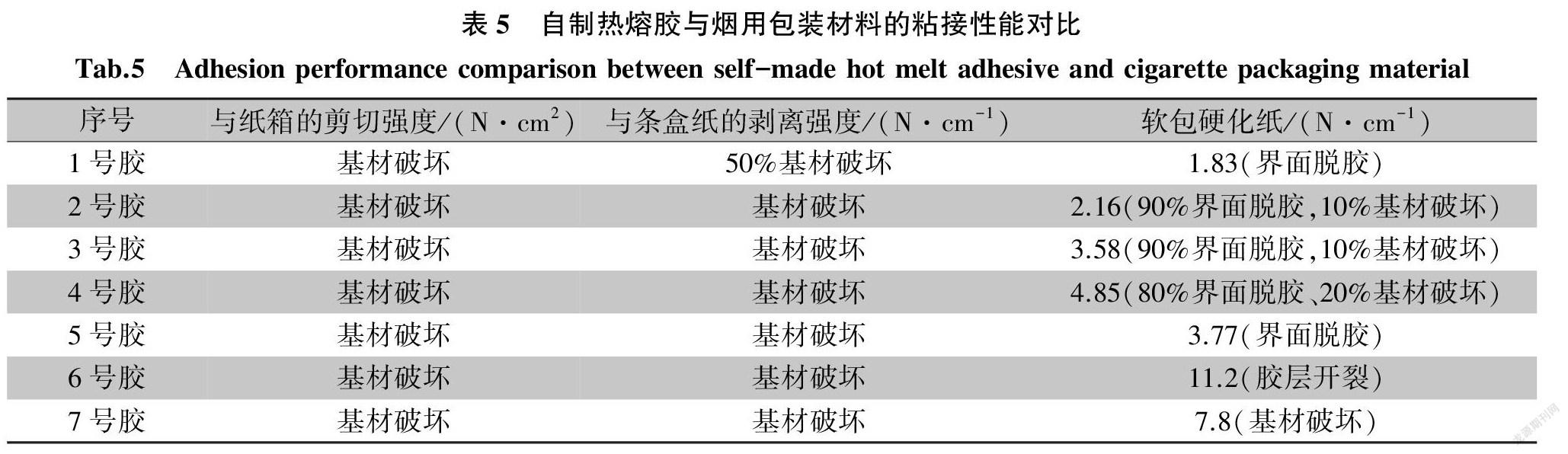

表5为采用表4中1~7号胶进行粘接实验后测得的粘接强度数据。从表5中可看到,纸箱属于易粘接材料,1~7号胶均达到基材破坏的效果。

由表5可知。

普通条盒包装材料,粘接效果也较为理想,2~7号胶配比均能达到基材破坏。这说明在基材表面能为44.7 mN/m,属于高表面能材料时,高于基材表面能的热熔胶(2、6和7号胶)和低于基材的表面能(3、4和5号胶)均能取得理想的粘接效果。而1号胶的胶粘效果要相对差一些,只有约50%的基材破坏,这是由于1号胶融熔粘度较高,润湿性差。说明对于高表面能基材,胶粘效果不由热熔胶表面能的高低决定,而取决于对基材的润湿性。

对于软包硬化白卡纸,其表面能为31.5 mN/m,属于低表面能基材。1~5号胶粘接效果均不理想,剥离强度均小于5 N/cm,基本保持粘接界面破坏,这是由于低表面能所导致。

6和7号胶对低表面能的软包硬化白卡纸粘接效果较为理想,其中6号胶对基材的粘接剥离强度最高,达到11.2 N/cm,破坏类型为胶层开裂。7号胶强度达到7.8 N/cm,破坏类型为基材破坏。6和7号胶表面能分别为53.3和55.9 mN/m,与2~5号胶在表面能上具有明显差异,是取得高粘接性和基材破坏效果的主要原因。

4 结语

应用OWRK法测得烟用包装材料、热熔胶主要原料及其制备烟用热熔胶的接触角和表面能。普通条盒白卡包装纸正面的表面能为44.7 mN/m;而软包硬化白卡包装纸正面的表面能为31.5 mN/m,即前者更易于粘接,后者更难粘接。

热熔胶常用材料中主体树脂的表面能最低,为25.4~30.8 mN/m;两种蜡的表面能略高于主体树脂;增粘树脂的表面能最高,为42.0~61.4 mN/m。

所制备的烟用热熔胶表面能在37.6~55.9 mN/m,均分别高于主体树脂和蜡的表面能。松香季戊四醇酯、氢化C5和C9对热熔胶表面能的提升有限,其胶体表面能低于主体树脂和蜡混合后(1号胶)的表面能,而含一定量羧基的增粘树脂能够不同程度提高热熔胶的表面能,其数值均高于主体树脂和蜡混合后(1号胶)的表面能。

对于易粘接基材(封箱和普通条盒白卡纸),热熔胶的表面能对粘接效果影响有限,主要取决于热熔胶在基材上的润湿性。对于难粘性基材(软包硬化白卡纸),热熔胶的高表面能,尤其是使用高表面能增粘树脂是取得优异粘接效果的关键。

【参考文献】

[1]杨栩.中国胶粘剂和胶粘带行业现状及发展趋势[A].第23届中国胶粘剂和胶带行业年会论文集[C].上海:中国胶粘剂工业协会,2020.

[2] 李光鹏,陈惠娟,邵晓巍,等.EVA热熔胶对难粘接材料解决方案的探索[J].广东化工,2013,40(6):83.

[3] 王书敏,张丽华,代淑兰.固体表面能测定方法研究进展[J].应用化工,2020,49(12):3 155-3 161.

[4] OWENS D K,WENDT R C.Estimation of the surface free energy of polymers[J].Journal of Applied Polymer Science,1969,13(8):1 741-1 747.

[5] 范仁俊,张晓曦,周 璐,等.利用OWRK法预测桃叶表面润湿性能的研究[J].农药学学报,2011,13(1):79-83.

[6] MENACHEM L,ABRAHAM M M,REUVEN F.Surface free energies of polymeric materials,additives and minerals[J].Polymers for Advanced Technologies,2005,16:429-441.

[7] TOSHIAKI M,YASUKATSU T.Surface free energy analysis of ethylene-vinyl acetate copolymers[J].Journal of Applied Polymer Science,1978,22(12):3 525-3 530.