发动机悬置系统优化设计与分析

赵金刚 李正华 张彦伟 王国增 朱锡庆

摘 要:本文基于某国产车三缸机悬置系统开发,通过前期调研分析与方案论证,合理布置悬置的安装位置和系统夹角,分析悬置设计参数、刚度和模态,确保悬置系统具有较高振动解耦程度,同时通过强度计算分析确保悬置结构可靠性,经过一系列优化设计,使得满足某车型开发要求。

关键词:三缸发动机;悬置系统;开发设计

中图分类号:U469.79 文献标识码:A 文章编号:1005-2550(2022)01-0026-09

Engine Mounting System Optimization Design And Analysis

ZHAO Jin-gang,LI Zheng-hua,ZHANG Yan-wei,WANG Guo-zeng,ZHU Xi-qing

(Haima Automobile Co.,Ltd, Zhengzhou 450016, China)

Abstract: Based on development of the mounting system of a domestic tree-cylinder engine,through preliminary investigation,analysis and scheme demonstration,the mounting position and system angle are reasonably arranged,and the design parameters,stiffness and mode of the mounting are analyzed to ensure that the mounting system has a high degree of vibration decoupling,and the mounting structure is reliable through strength analysis.Through a series of optimization design, it can meet the development requirement of vehicle .

Key Words: Tree-Cylinder Engine; Mounting System; Development&Design

為响应低碳低排放的要求,三缸小排量发动机近年来得到广泛应用。而发动机作为汽车上的一个主要振源,其悬置系统设计的优劣直接对整车的振动噪声产生重要的影响[1]。由于三缸发动机转速波动大且惯性力矩不平衡,导致发动机产生的振动比较大,同时三缸机的激励频率比较低悬置系统解耦避频困难。一般需要在三缸发动机上增加平衡机构,减少发动机产生的不平衡力和力矩。常见的一些三缸机平衡策略和激励形式,见表1:

本文基于HMGA模块化平台,通过前期充分调研论证,调整悬置布置位置和布置角度,优化悬置数据设计参数,合理设计刚度并分析模态,使得悬置系统具有较高的振动解耦程度,通过进一步分析结构强度以验证设计合理性,既提高了整车乘坐舒适性又保证了零部件可靠性,为整车后续开发提供了保障。

1 基本参数

该车型采用横置直列三缸发动机,平衡策略0%Roll,100%Yaw,悬置系统采用3点式布置方案,其中右悬置为液压悬置[2],可实现低频大刚度大阻尼和高频小刚度小阻尼[3],后悬置为抗扭拉杆式,设计简单且实用。动力总成的质量主要由左、右悬置承担,扭杆式后悬置静载时理论不承担载荷或者承担很小的载荷。

2 悬置布置位置的选择

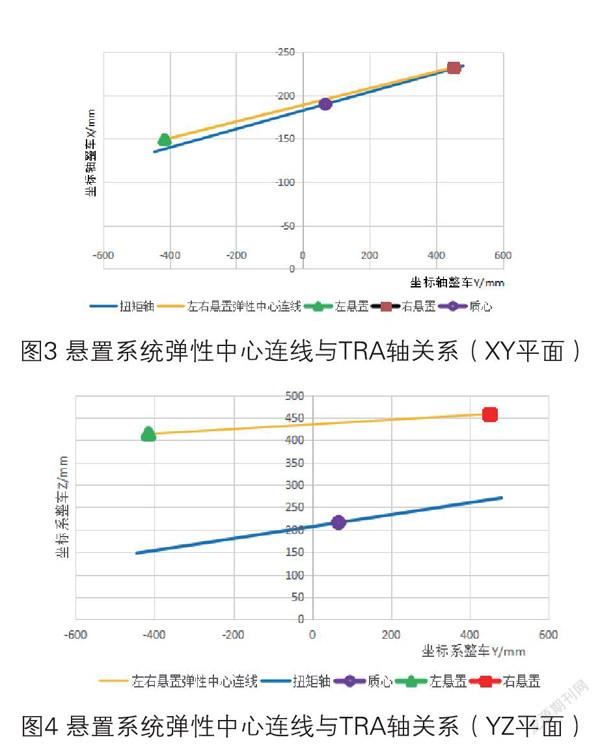

悬置最佳布置位置是通过动力总成的扭矩轴TRA来确定的,调整悬置的位置对刚度矩阵及系统的解耦率影响最大,如果左右悬置各自的弹性中心落在动力总成的扭矩轴TRA上,则系统夹角与其它广义坐标之间是解耦的。但是在工程实际中,动力总成扭矩轴的空间位置往往难以精确确定,系统悬置的位置又受到整车及动力总成结构布置的限制,以及悬置橡胶体本身性能的制约。这些因素使得系统左右悬置的弹性中心往往难以准确地落在扭矩轴上。

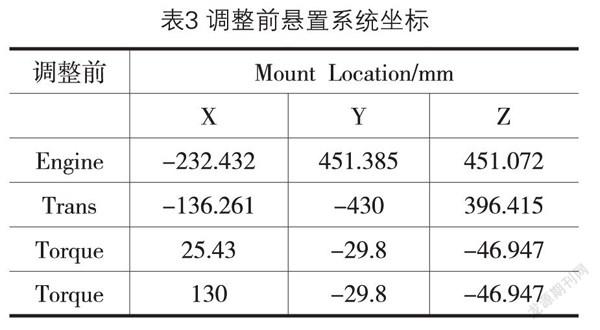

本文根据动力总成质量惯性参数,采用Powertrain _TRA_Compute程序计算动力总成扭矩轴TRA在空间的位置,左右悬置位置在设计过程中,充分考虑车身安装点的通用性及前机舱空间布局,左右悬置在X向可调整的空间非常有限,调整前坐标如表3所示。前期经过多轮数据设计与反复论证,正如图1所示,如果要使左悬置弹性中心落在TRA轴上,左悬置的弹性中心坐标需要往Y+向平移15mm,X-向平移2mm时,但是当使用第4安装点(第四安装点法兰面是φ25mm,支架壁厚为5mm)时,将使图1中的A面超出图2中的B面,影响悬置各向限位,将使悬置不能正常工作。而当左悬置的弹性中心坐标往Y+向平移15mm,X-向平移13mm时,如图2所示,虽然左右悬置弹性中心无法落在TRA轴上,但是左右悬置弹性中心连线与TRA轴的夹角在整车俯视图(XY平面)仅有0.622°,如图3、图4所示。并且可使图1中的A面不超出图2的B面,此时左右悬置均可以正常工作。

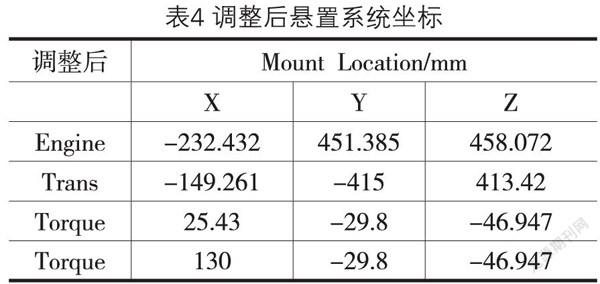

表4为调整后悬置系统弹性中心位置坐标。在发动机悬置侧,X方向上与TRA距离为1mm,表明发动机侧比较理想;变速器悬置侧,X方向上与TRA距离为11mm,满足设计要求,且在Y方向上向发动机侧靠拢,减小了1阶甩动的力臂,对1阶车身响应更有利;与理论位置Z向相比,在Z方向坐标增大,提升扭矩跨度;以上符合3点式悬置布置原则,也是理论上最佳布置位置。

3 悬置限位参数优化

在悬置系统匹配计算中,需要预测发动机动力总成一些关键位置点在极限工况下的最大位移量,确定其振动的边界位置,如当发动机起动、关车时和汽车加速、换挡、转弯、减速、制动等瞬间工况以及受到各种干扰力(如路面颠簸)的情况下[4],悬置应能有效地限制动力总成的最大位移,以避免动力总成与相邻零件发生干涉或碰撞。

合理的悬置系统非线性刚度设计需要在良好隔振和动力总成位移控制两个方面取得平衡。

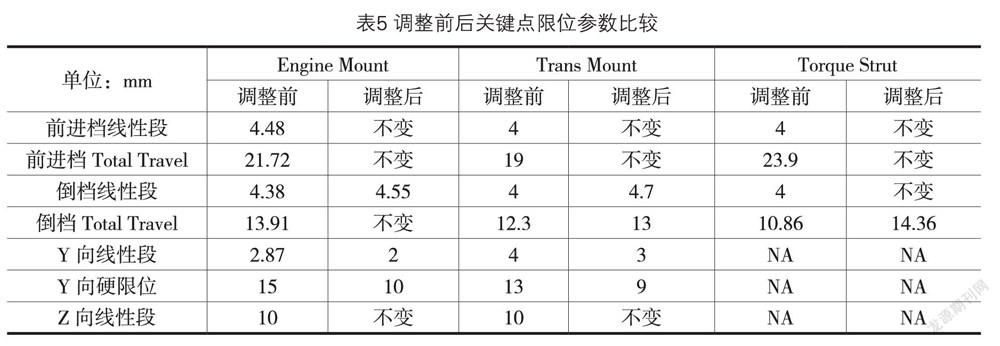

如表5所示,在设计数据时,根据计算最大变形量以及经验预判对悬置数据关键限位点做进一步优化。 发动机悬置Y向硬限位距离偏大,由原15mm缩短至10mm,其它间隙不变或微调;变速箱悬置倒档total travel由12.3mm增大到13mm,Y向线性段由4mm减小至3mm,Y向硬限位距离由13mm缩短至9mm,其它间隙不变或微调;后悬置倒档方向Total travel 由10.86mm增大到15mm以改善R档怠速抖动。

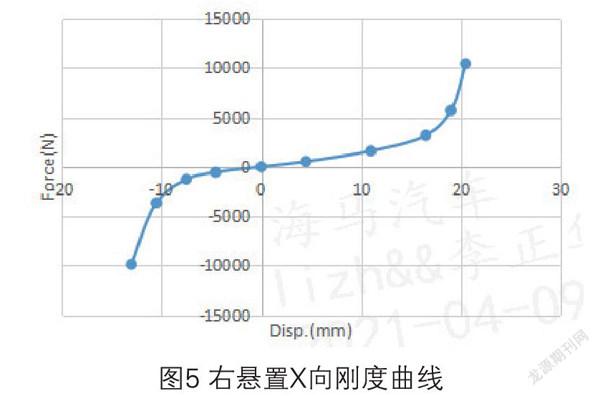

相对应的悬置非线性刚度曲线,见图5(以右悬置X向刚度曲线展示):

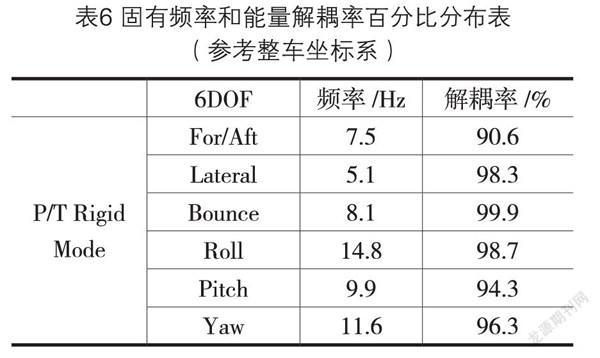

根据系统固有频率及模态解耦计算方法,对优化后动力总成悬置系统状态的固有频率及模态解耦率进行计算,如表6所示,各阶固有频率间隔基本都能达到1Hz以上;Z向固有频率能够避开人体敏感的4-7Hz;绕曲轴的固有频率处于发动机怠速激励频率的0.5倍之下,最高阶固有频率小于怠速激振频率的0.707倍,Yaw方向固有频率与一阶激励(根据平衡策略一阶激励为100%Yaw)间隔大于2.5HZ,各阶能量解耦率都在90%以上,优化后结果满足设计要求。

4 悬置结构静刚度分析

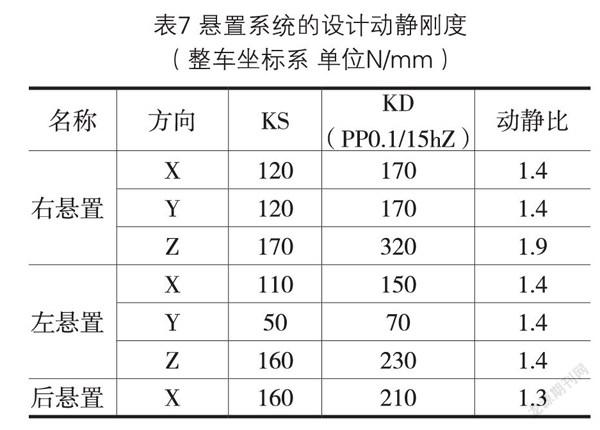

本文根据设计要求值如表7所示:

在进行刚度设计时,尽可能考虑橡胶生产工艺,根据对橡胶悬置实际结构的分析,对其各个方向的刚度进行约束,确定实际零件的动静比,提升解耦性能,使设计刚度能够满足橡胶的生产工艺要求,达到设计目的。

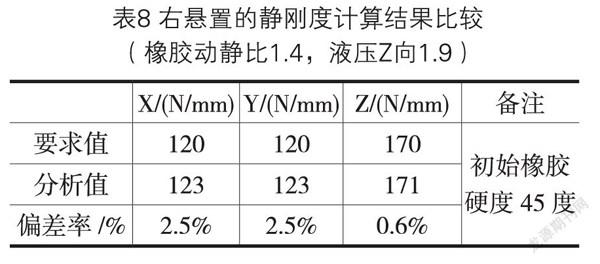

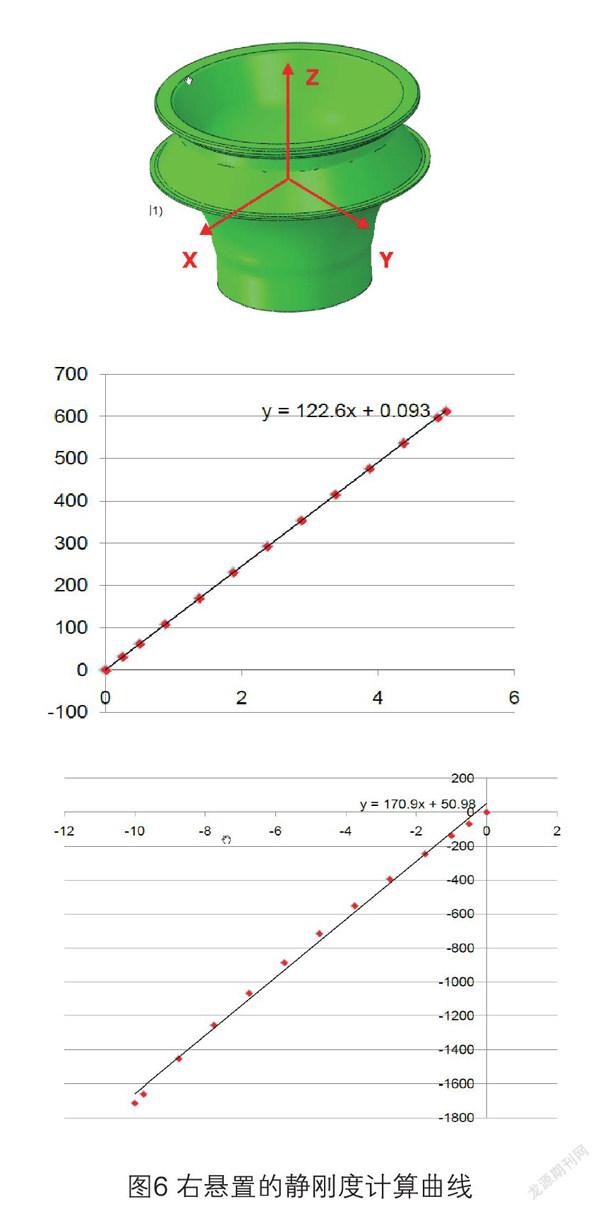

4.1 右悬置静刚度计算与分析

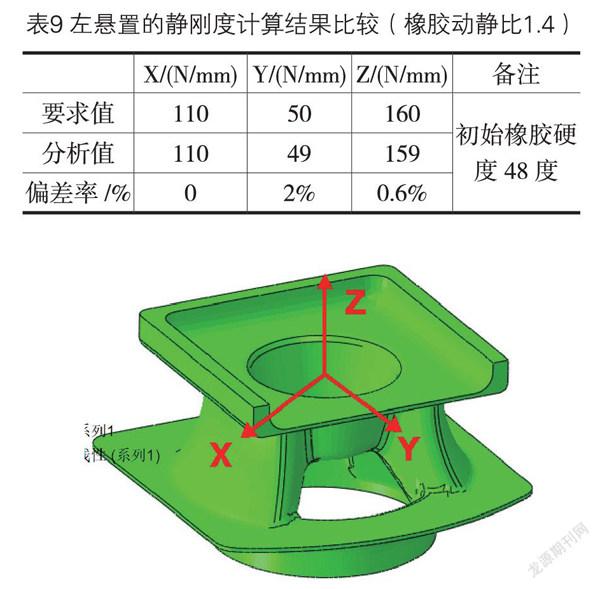

4.2 左悬置静刚度分析

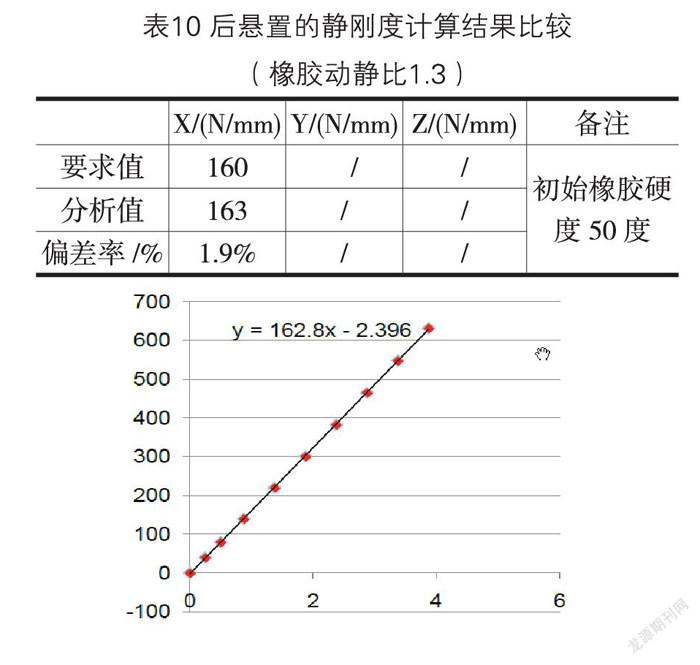

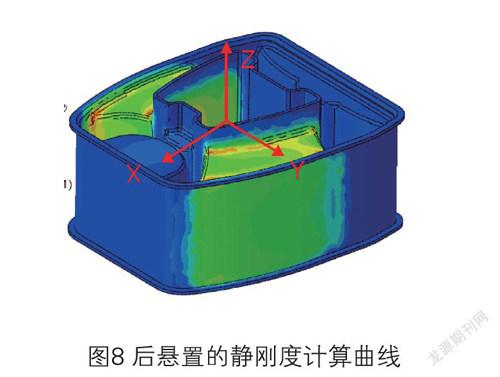

4.3 后悬置静刚度分析

通过对设计刚度值进行理论计算与分析,其分析结果均满足设计要求值,表明设计结构合理。

5 悬置结构模态分析

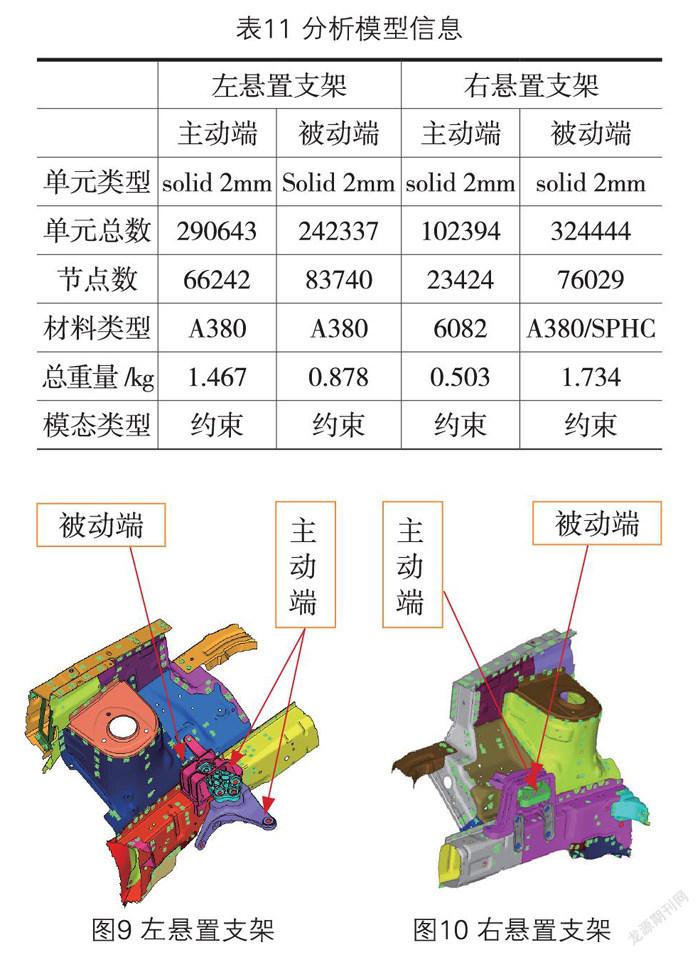

本文对悬置结构模态进行计算分析,缝焊及螺栓采用RBE2单元模拟,分析模型信息如下表11所示:

經分析,计算结果如表12所示,左悬置主动端第一阶模态频率为1247Hz,左悬置被动端第一阶模态频率为363.7Hz,右悬置主动端第一阶模态频率为1803Hz,右悬置被动端第一阶模态频率为338.8Hz,均满足设计目标要求。

6 悬置结构强度分析

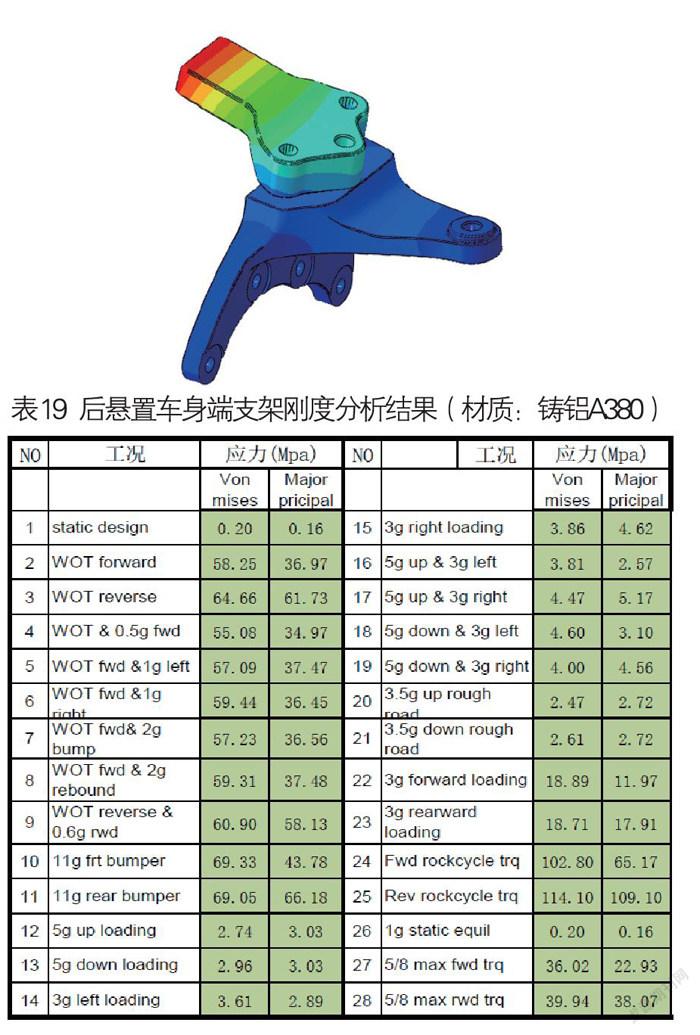

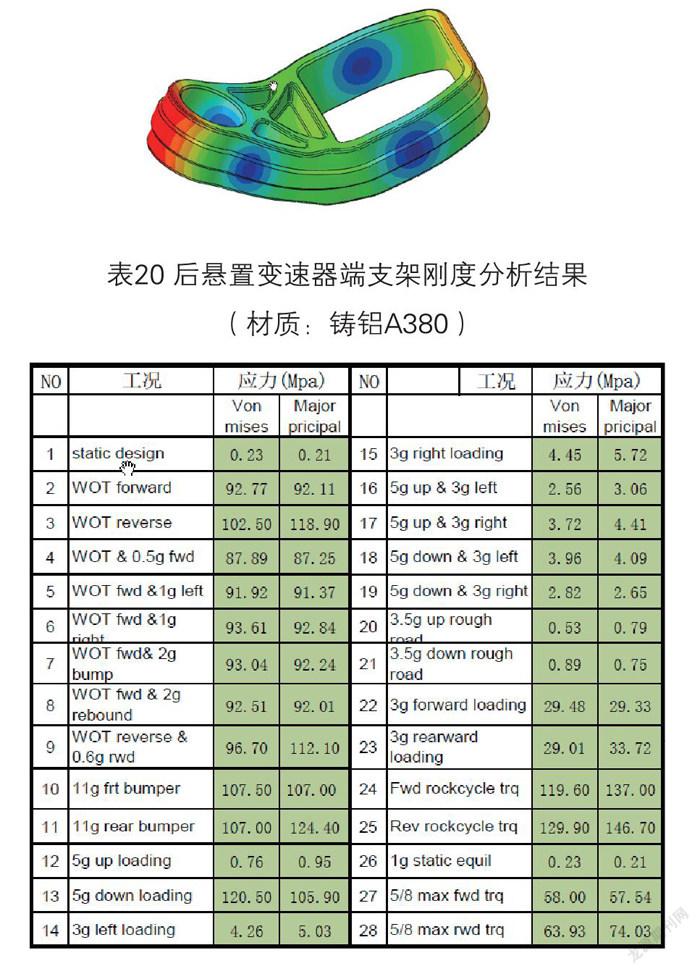

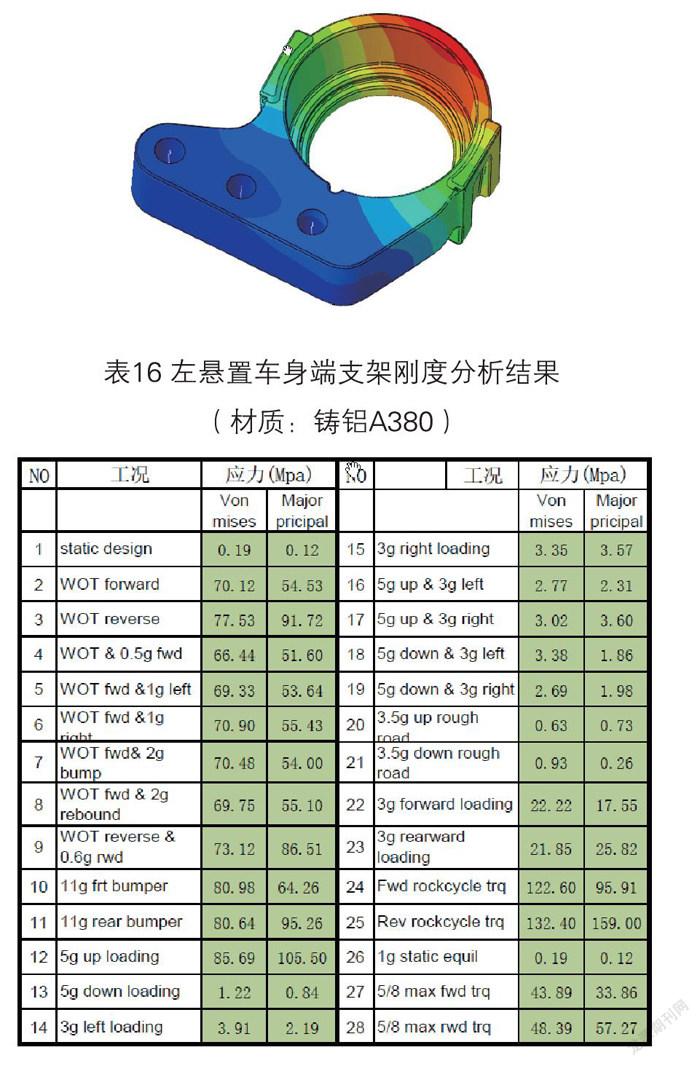

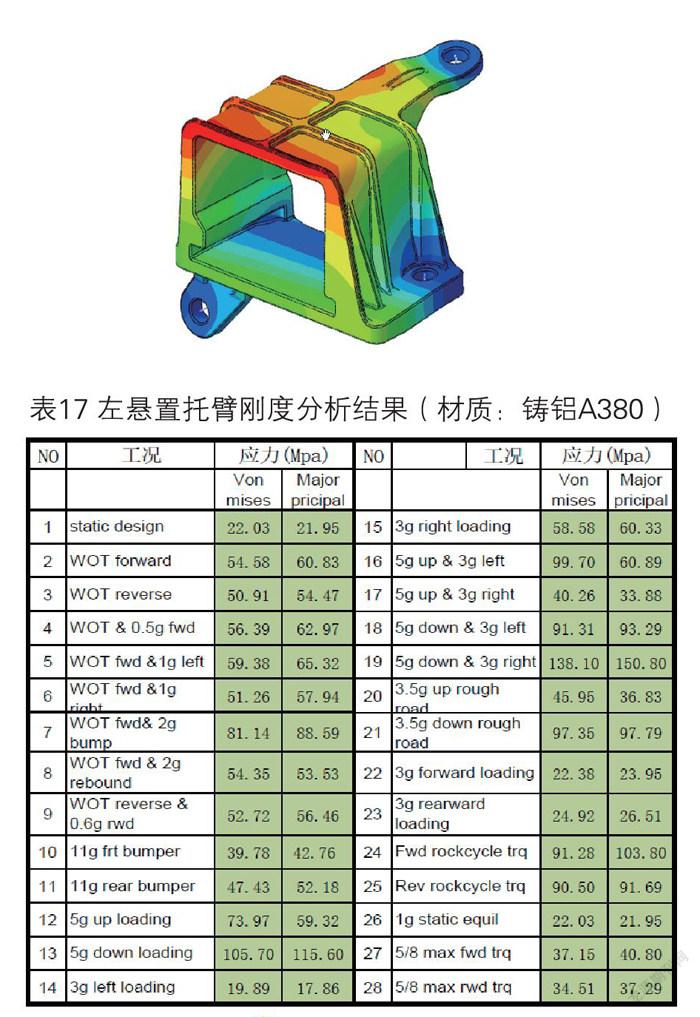

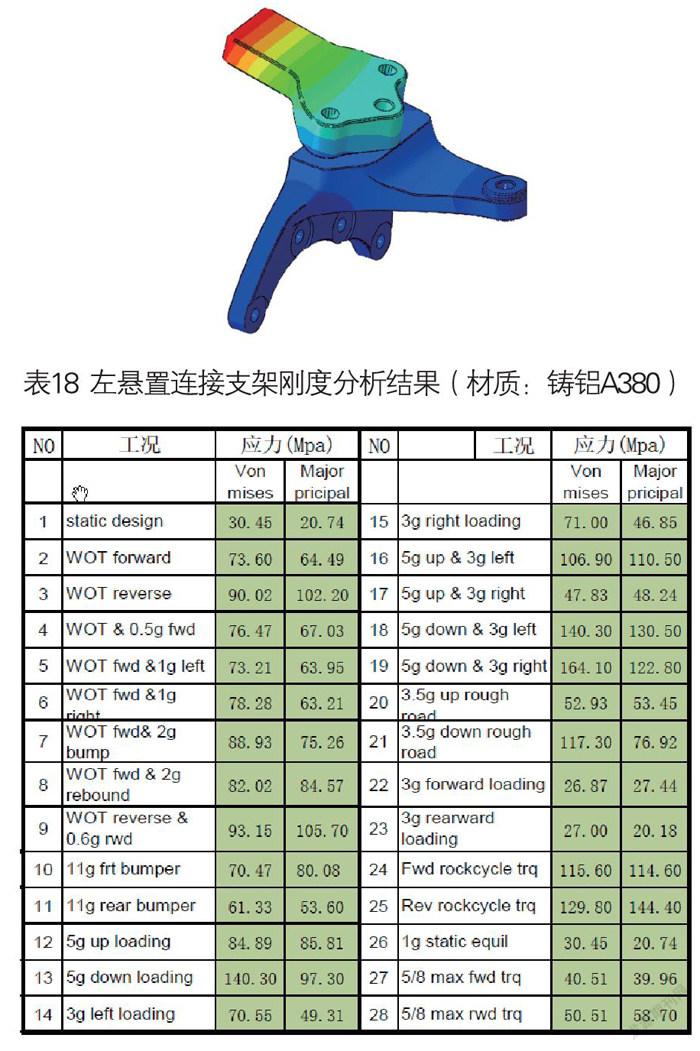

通过建立有限元模型,对悬置支架进行强度分析,旨在保证设计零部件的可靠性。工况为车身侧悬置支架螺栓安装位置约束123456自由度,28工况加载,材料信息如表13所示:

经过计算,结果如表14-20所示,铸铝6082对应件在各个工况下的最大应力均小于其材料屈服强度265MPa,最大主应力小于其抗拉强度285MPa,铸铝A380对应件在各个工况下的最大应力小于其材料屈服强度160MPa,最大主应力小于其抗拉强度320MPa,均满足设计目标要求。

7 验证结果

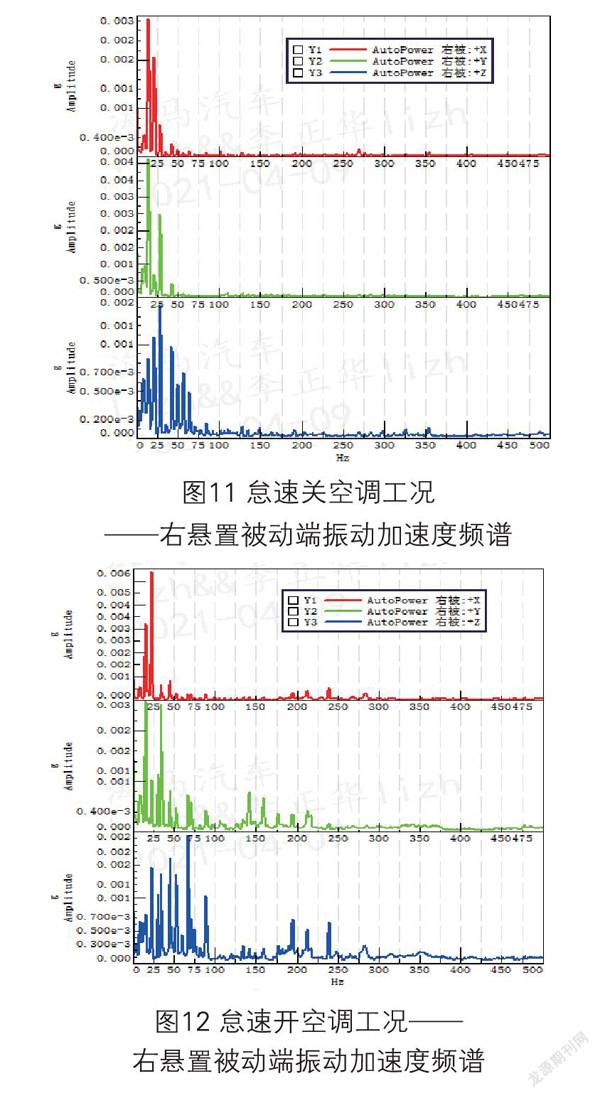

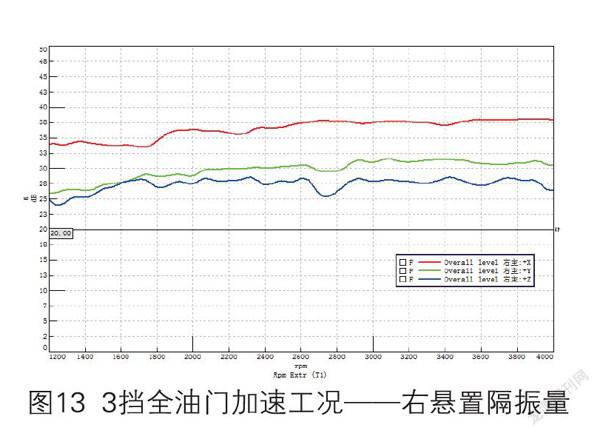

结合上述悬置设计,经实车匹配验证,该悬置系统隔振良好,怠速悬置各方向隔振能够大于25dB,整车达到良好的NVH状态。

怠速下悬置被动端振动加速度频谱和3挡全油门工况的隔振,见图11-13(以右悬置测试情况展示)。

8 结束语

综上所述,本文全面系统的分析了匹配三缸机悬置的前期数据设计开发,对悬置系统进行实车测试验证,得到结论如下:

(1)结合整车空间布置以及悬置本身结构特点,确定了最佳悬置系统弹性中心位置以及与TRA轴的最佳夹角;

(2)根据发动机平衡策略,调整悬置系统的模态解耦方案,使系统模态远离主激励频率;

(3)结合发动机扭矩和实车空间情况,合理设计设定悬置限位结构,并针对28种工况对悬置结构限位进行了分析验证,动力总成的工况位

移满足设计要求同时确定了悬置限位结构,结合供应商的制造加工能力确定了橡胶静动刚度值以及动静比,分析结果表明悬置系统的固有频率和解耦分布均能满足设计要求;

(4)通过理论计算分析了悬置橡胶静刚度、模态、强度,从分析结果上看,符合理论目标值,表明前期设计均满足要求;

(5)通过实车匹配验证,该悬置系统隔振良好,整车的NVH状态良好;

(6)通过以上分析,为三缸机的悬置设计开发提供了理论与数据支持,为后续车型开发打下了基础。

参考文献:

[1]王利荣.吕振华.汽车动力总成液阻型橡胶隔振器的研究发展[期刊论文].汽车工程 2001(5).

[2]Patrick E.Corcoran.etc.Hydraulic Engine Mount Characteristic.SAE Trans.840407.

[3]Yunhe Yu,Nagi G.Naganathan,Rao V.Dukkipafi.A literature review of automotive vehicle engine mounting systems[J].Mechanism and Machine Theory 36(2001).

[4]季晓刚,章应雄,唐新蓬.汽车动力总成悬置研究的发展.汽车科技,2004,1.

专家推荐语

蔡文新

东风汽车集团有限公司技术中心

动力总成专业总工程师 研究员级高级工程师

本文就三缸机的悬置设计过程中悬置策略选择,悬置布置设计及相关强度评价标准进行了研讨和实际应用,设计内容合理,数据可靠,理论水平较高,设计的悬置产品经过实践验证隔振效果很好,较好的达成了设计目标,同时也验证其设计理论的准确性,对悬置设计人员有很好的参考价值。