浅析含氨纶化纤针织面料的缩水和弹性

李宽绪

(广东德润纺织有限公司,广东 顺德528306)

含氨纶的化纤针织物近些年发展迅猛,质量要求日趋严格,缩水率和弹性是描述弹力化纤针织物内在品质的重要指标。氨纶是聚氨基甲酸酯纤维的简称,是一种弹性纤维,也是市场上弹性最好的合成纤维[1],它具有高回弹率、高断裂伸长率[2],随张力的消失能迅速恢复到初始状态。氨纶纤维可以分为聚酯和聚醚两大类,聚酯弹性纤维抗氧化、抗油性较强;聚醚类弹性纤维防霉性、抗洗涤剂较好。氨纶弹性特点和功能特性令含氨纶针织物在结构和性能上可以有多重改变,这也是含氨纶的弹力针织物从内衣到外衣,从泳装到运动装,从家庭纺织品到医疗用品能得到广泛应用的原因。让生产企业清楚了解含氨纶弹力针织面料(涤纶/氨纶或锦纶/氨纶针织物)的缩水和弹性,对接市场,特别是外贸市场对针织物弹性和缩水日益增长的严要求,使企业在激烈的市场竞争中长足发展也是本研究目的。

1 含氨纶弹力针织物

1.1 针织物中的氨纶

讨论的化纤针织物与氨纶搭配的纤维是锦纶或者涤纶,了解锦纶/氨纶或者涤纶/氨纶弹力针织物的缩水和弹性,探讨氨纶本身的特性和针织物对氨纶的要求以及含氨纶针织物的染整生产,才能了解其影响因素。氨纶是聚氨基甲酸酯弹性纤维,一般所说的弹性纤维是指“由至少85%(质量)聚氨酯链段组成的合成线型大分子”,“拉长至3倍后能快速回复到原来长度”的纤维[3],针织物本身的特色就是利用线圈的结构产生延伸弹性的效果,但其伸长及回缩范围受线圈形态控制,幅度有限,氨纶高弹性能与针织物正好互相配合,令织物发挥出最佳弹力特性。不同品牌或不同系列氨纶其强度表现不同,可在规定条件下用强力机测试,断裂强度愈大,织物伸长拉力大,织造时机速可快些。在测断裂强度时,可测出断裂伸长度,一般伸度愈大,织物中成分可相对少一些。织物中氨纶含油量一般为3%~5%,含油量多和存放时间长,在筒底积聚,影响编织张力和后续染色,也就有了除油水洗工序。含氨纶的弹力针织物中的氨纶对织物的缩水和弹性特别关键,氨纶纱线的选用和含量是织物弹性基础,只有先定氨纶纱及含量,才能设定针织物基本的拉伸和缩水框架参数,弹力针织物氨纶含量没有定,拉伸缩水无法准确确定。针织物氨纶搭配也十分关键,主要是粗细配搭及性能配搭,一般针织用氨纶为2.22、3.33、4.44、7.78 tex不等,基本上是按照市场对弹性针织物规格(克重,弹性)要求选用。氨纶在纺织品中通常以裸丝、包芯纱、包覆纱、合捻纱形式存在[4]。氨纶与搭配纱关系十分密切,纱线细度选用十分重要,产品要符合规格参数要求,配置不合适便不能达到订单织物要求的克重、拉伸、缩水等。性能搭配,各品牌开发出一些特殊功能氨纶产品,例如有特殊弹性舒适功能,其特性为织物在穿着时不会有紧窄的感觉;还有特殊耐氯、耐热功能[5];特殊吸湿排汗功能;耐久耐磨性功能;抗菌防臭等,根据订单或者开发要求选用特色功能氨纶做原料。针织物织造完成还只是半成品,需要染整加工。

1.2 含氨纶化纤针织物染整加工

1.2.1 松弛水洗

针织物由于织造过程中受到张力产生拉伸变形,虽然具有较好的回弹力,但仍不能回复到自然状态,处于不稳定状态,对染色和后整理产生较大影响,特别是产品规格方面的影响,需要松弛平幅水洗。松弛的目的是消除织物内部的残余应力,前处理过程中应尽量减小张力,避免织物纤维再次拉伸形变,这也是松弛水洗工序的目的。松弛有干松弛和湿松弛二种形式。

1.2.2 定型(预定型和后定型)

含氨纶弹力针织物在织造、染整加工时受到张力而产生形变,织物存在较大的残余应力,织物尺寸稳定性差,缩水率大,幅宽不易控制[6]。大部分含氨纶弹性织物的坯布下机后如果不预定型,直接进染缸染色,幅宽方向的回缩率有的高达30%,所以需借助定型来控制幅宽规格,使织物满足规定幅宽,回缩率达到平衡。同时发现没有预定型的部分弹力针织物,在染色中还特别容易折皱,预定型十分必要,预定型工艺中温度过高、时间过长会影响强力,锦纶纤维易泛黄,温度过低、时间不足则达不到效果。预定型时的落布幅宽直接影响成品幅宽,由定型下机的纬向缩水率可预测成品的弹力和回缩率。热塑性纤维的高温预定型就十分关键,能够直接影响织物缩水和弹力。

针织物的后整理除了要满足成品手感、风格外,还要防止在储运过程中以及回潮后再发生收缩现象。同时为解决织物尺寸稳定性差、缩水率大等问题,需要进行后整理。柔软后整时要选用对色泽牢度影响小的柔软剂,其用量要控制得当,否则会产生成品局部受拉伸后纱线的滑移。在拉幅前,要先对染色织物进行经纬向缩水率的测试,根据缩水后的经向缩水率,决定机上超喂的百分率和预缩机的收缩率及拉幅的尺寸。因为经多道加工带来经向张力造成缩幅变化,须根据前工序幅宽变化来确定后整理工艺。整理时要特别注意的是落布时布面要有一定湿度,以保证预缩时幅宽和缩水率控制在要求范围内。

在后整工序中要进行超喂。拉幅定型则经向拉力大,可能无法达到成品纬密要求。采用松式烘燥后加超喂整理,成品的纬密会稳定很多。在后整理过程中,织物浸柔软剂后上定型针铗,无张力就无法上定型机,需给予一定张力,但加张力就会使织物伸长,所以加超喂让伸长再回缩。当然超喂比例多少还需要考虑到布面平整和克重,是否卷边卷口。有些特殊布种,不但不加超喂,反而需要反向拉紧,也就是所谓的负超喂,需要结合实际情况而定,没有一成不变的生产。适当提高成定温度,有利于前工序中轻微折皱的消除。做好后道定型有效降低落布温度,同时在出布处最好经吹冷风及冷却辊的降温确保布面足够冷却,否则因热压会产生新的折皱,定型张力温度时间也是影响其缩水和弹性的重要因素。

1.2.3 染色

由于氨纶丝一般被包覆在其搭配纤维中,市场上弹力针织物中氨纶的含量一般3%~35%,本文主要讨论锦氨和涤氨弹力针织物,含氨纶的弹力针织物染整加工使用的染料和染色方法主要取决于与氨纶搭配的纤维[7],所以其染色主要采用锦纶或者涤纶织物的染色工艺,需要选择不同的温度,涤纶需要高温高压,温度时间张力也是直接影响织物的缩水和弹性因素,一般采用弱酸性染料或者分散染料,染色中调整好喷嘴压力与提升滚轴转速,根据织物克重和布长做到二者协调,防止缠车、压缸堵布,必要时可适当加大浴比、减少投染缸量及添加浴中抗皱剂或提高布速等,总之染色过程中尽量行驶顺畅,拉力降低。控制降温速度严防速度过快致使纤维集聚收缩引起大量折皱。染化料对纤维的力学性能损伤也要注意。

1.2.4 预缩

在后整理工序中,除了拉幅后定型外,部分织物需要预缩,预缩对控制纬编弹力织物的尺寸稳定性和缩水率的大小有着重要意义,进行预缩时要控制半制品的幅宽一致,防止进布时张力不匀而产生橡胶滚印。要以预缩前半成品经纬向缩水率为依据,调整预缩机的工艺参数。预缩的速度要适当放慢,温度要合适,既可解决成品的缩水问题,又能起到一定的定型作用。

2 弹力针织物的缩水

2.1 针织物缩水率

针织物缩水一般指织物经过水洗、脱水、干燥等过程发生长度或宽度变化的一种现象,缩水率也按照经纬方向分别测试,从样品上截取试样,在规定条件下测量其标记尺寸,再经过规定温度水处理或皂洗浸渍,干燥后再测量原标记的尺寸,计算出尺寸变化得出缩水率。

织物的缩水影响了服装尺寸的稳定性,缩水大会导致衣物变形。织物的缩水率与织物的结构参数存在着密切的关系,即使原料、组织结构均相同的织物,在经过不同的后整理后,织物的缩水率也不同[8]。已有的织物缩水理论认为,织物缩水率中,由于纤维内应力松弛而引起的收缩部分大概1%~2%,纱线缩短的程度则与纱的捻度有关,织物缩水率受纤维和纱线捻缩的影响,也与织物的结构有关。缩水程度涉及不同种类的纤维、织物的结构、织物加工时所受不同外力作用等。面料的缩水率一般可分为自然缩和洗水缩,自然缩是指面料放松后的自然收缩,洗水缩是指成衣洗水后的收缩。一般情况下织物径向、纬向的缩水率都有变化。针织面料缩水率目前一般要求是在纬3%经5%以内(具体客人不同要求不一样)。纤维本身吸水后会产生一定程度的溶胀,纤维的溶胀都是各向异性的(锦纶除外),即长度缩短,直径增大。吸水能力越强,溶胀越剧烈,缩水率越高,织物的尺寸稳定性越差。织物本身的组织结构及织造张力不同,其尺寸稳定性不同。

2.2 影响针织物缩水的主要因素

2.2.1 原材料性质、含量及纱线细度

织物的原材料不同,其缩水率不同。一般来说,吸湿性大的纤维,浸水后纤维膨胀,直径增大,长度缩短,缩水率就大。有的黏胶纤维吸水率高达13%,而合成纤维织物吸湿性差,其缩水率就小。本试验纤维主要是氨纶与锦纶,其原材料影响相对较少,但是氨纶含量不同,织物缩水不一样,织物纱线粗细不同,缩水率也不同。纱粗的织物缩水率就大,纱细的织物缩水率就相对小。纤维本身性质与其织物的尺寸稳定性有密切的关系。

2.2.2 织造结构及织物密度

织物的密度不同,缩水率也不同。经纬向密度相近,其经纬向缩水率也接近。经密度大的织品,经向缩水就大,反之,纬密大于经密的织品,纬向缩水也就大。一般情况下机织物的尺寸稳定性要优于针织物,高密度织物的尺寸稳定性要优于低密度的。针织物中平针组织的缩水率小于罗纹织物。

2.2.3 染整加工的影响

织物加工生产工艺不同,缩水率也不同。一般来说,织物在织造和染整(文中的染整特指针织物加工中松弛水洗、染色固色、定型、预缩全工序)过程中,纤维要拉伸多次,加工时间长,施加张力较大的织物缩水率就大,反之就小。生产温度也影响合成纤维热收缩,如沸水收缩。纺织纤维受热条件以及染化料不同,纤维的形态及尺寸发生变化及收缩,纤维因受热温度、时间、洗涤用剂、干燥方式、张力等不同条件下织物缩水都会表现不同。

2.2.4 洗涤

手洗的尺寸稳定性要优于机洗的样品,而洗涤的温度同样会影响其尺寸稳定性。一般而言,温度越高,稳定性越差。干燥方式对织物的缩水率也有一定影响。

3 弹力针织物的弹性

针织物的弹性是指当引起针织物变形的外力去除后,针织物恢复原状的能力。针织物拉伸弹性的测试方法很多,可分为定伸长法和定负荷法,根据拉伸方向可分为单向拉伸和双向拉伸,根据拉伸次数可分为单次拉伸和多次拉伸等方式。定负荷拉伸测试法是将试样在一定条件下加上一定负荷,保持一定时间,除去负荷,再停顿一定时间,记录试样在拉伸方向的尺寸变化。定负荷的伸长率越大,说明该织物在外力作用下越容易产生变形,该法也可循环数次操作[9]。目前市场上讨论针织物弹性大部分采用弹性参数Elongation、Modul us、Recover y、Gr owt h,参数反映针织面料塑形性、伸展性、穿着舒适性等方面品质。测试方法和测试设备根据不同品牌的要求略有差异。

3.1 伸长率(Elongation)

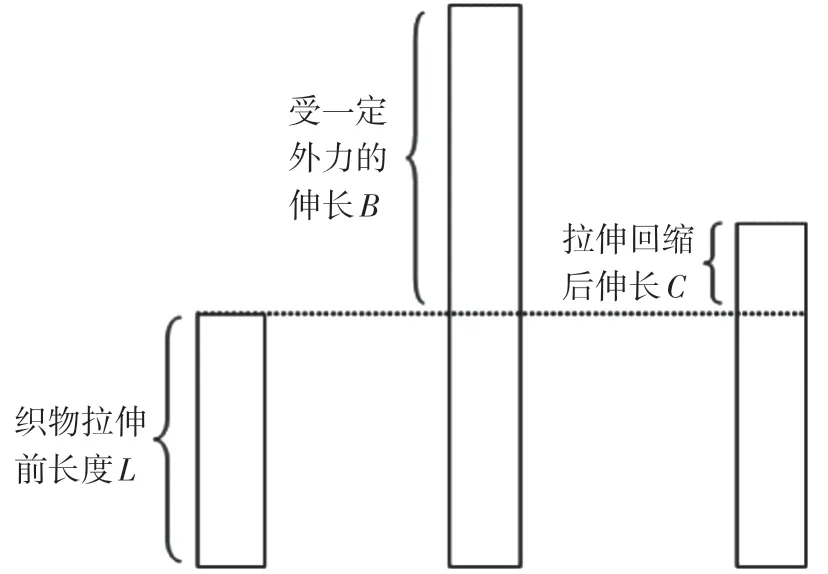

织物在定拉力下的伸长率,也称定力伸长率,业内称谓的“开度”,它是用来评估针织物弹性效果的重要参数(图1)。定力伸长率是指材料受规定拉伸力作用时产生的伸长率[10]。针织物分为直向(经向)伸长率和横向(纬向)伸长率,与织物用纱的粗细、纱的回缩率、纱的弹性及在染整加工过程中纱的弹性损失都有关。定力伸长率的计算公式:定力伸长率(%)=(B÷L)×100。其中L是织物拉伸前的长度;B是织物受到一定外力拉伸后的总长度减去织物原长后的值;C是织物拉伸后回缩后的总长度减去织物原长后的值。定伸长拉力指材料被拉伸至规定伸长率时相对应的力,也称拉力。拉力是指在定伸长率下测试的力值。

图1 拉伸示意图

3.2 模量(Moudlus)

模量是材料力学中的概念,是指材料在受力状态下应力与应变之比。弹性模量可视为衡量材料产生弹性变形难易程度的指标,其值越大,使材料发生一定弹性变形的应力也越大,即材料刚度越大,在一定应力作用下,发生弹性变形越小。拉伸模量是指材料在拉伸时的弹性,其值为将材料沿中心轴方向拉伸单位长度所需的力与其横截面积的比。拉伸模量计算公式:拉伸模量(N/m2)=f/S。其中,f表示所需的力,S表示材料的横截面积,针织物模量为测试布圈达到指定伸长率时所需要的力,单位为对应力的单位。例如拉力测试报告中的F(40.0%)代表达到指定拉伸40%时布办承受的力值。不同客户要求的指定伸长率有差异,如20%-40%-60%-80%,也有迪卡侬品牌要求70%的。对于市场上拉架布来说,它主要是由织物中弹性纤维在拉伸状态张力决定的,要改变这个参数的大小,很多时候需要从高温预定型条件去考虑,增加或减少对弹力纤维的热定型效果。

初始模量(Initial modul us)亦称弹性模量或杨氏(Young’s)模量,表示试样在小负荷下变形的难易程度,反映了材料的刚性。纤维的初始模量取决于高聚物的化学结构以及分子间相互作用力的大小。大分子柔性越强,纤维的初始模量就越小,也就容易发生形变。对于由同一种高聚物制得的纤维,若分子间的作用力愈大,取向度或结晶度越高,则纤维的初始模量就越大。在主要的化学纤维品种中,以涤纶的初始模量最大,锦纶则较小,因而涤纶织物挺括,不易起皱;而锦纶易起皱,保形性差。

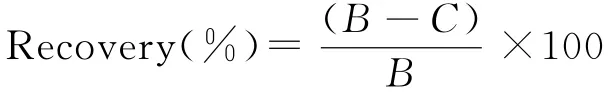

3.3 自动回复率(Recovery)

拉伸弹性伸长回复率又称自动回复率,分为定伸长(率)拉伸弹性回复率和定力拉伸弹性回复率。前者是在定伸长率的情况下自动回复率,后者是在定拉力的情况下织物自动回复率。参考图1,计算公式:

自动回复率值越大布面拉伸后回弹性越好。

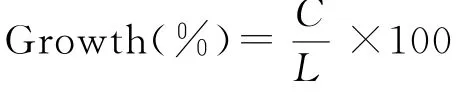

3.4 残余伸长率(Growth)

残余伸长率也称剩余伸展度,不是我国强制标准,一般是出口欧美的纺织品拉伸弹性测试指标之一。我们国家标准称为塑性变形率,也分为定伸长(率)和定力拉伸的情况下对应织物的塑性变形率。参考拉伸示意图1,计算公式:

残余伸长率值越大,布面回弹能力越差。回弹性能改善可以用一些功能软油来减小纱线之间的恢复阻力,就是通过软油的使用达到改善。根本上应该从高温预定型条件去考虑,调整对弹力纤维的热定型工艺改变弹力纤维的弹力效果。

3.5 影响针织物弹性主要因素

3.5.1 原材料性质、含量及纱线细度

化学纤维中涤纶具有较高的刚性,动物蛋白质纤维中羊毛具有优良的回弹性。纤维的基本性质对织物弹性的影响是最明显的。同时纱线捻度越高,纱线的刚性越强,织物的硬挺程度就越明显。氨纶含量以及种类不同,弹性有明显区别。织物用纱越细、纱的回缩率越小,成品后织物的拉伸空间会变大,伸长率越大,反之亦然。对于化纤针织品的拉力控制,其纱的收缩率往往是容易被忽视的,等织造完毕染出才发现异常,已经很难处理了。对于不同品牌的纱,尽量在生产前试验清楚,如果收缩率与以前的有差异,一定要提前调整织造和预定型工艺。

3.5.2 织造结构及织物密度

影响针织物弹性的因素还与织物组织结构(如平纹、斜纹、提花等)、经纬纱密度有关。针织物的经密和纬密越高,构成织物的纱线排列得就越紧密,织物纱线在外力作用下变形就越小,织物的弹性就越明显。组织结构越复杂,织物保持原来形态的特性越明显,即织物的回弹性越大。成品织物的横纵密度越大,织物的拉伸空间大,拉力通常会越大。需要指出,纬编针织物纵向线圈密度会影响到横向拉力,这是因为横向拉伸时的线圈条数变多时,用于拉伸的成圈纱线条数会变多,拉伸阻力变大,导致横向伸长率会随纵行密度的变大而略有变小。织物的厚度越厚,织物单位面积上的纤维质量就越多,织物的悬垂性就越明显,织物的硬挺度越明显[11]。

3.5.3 染整加工的影响

涤纶织物的碱减量可以改变织物的回弹性,拉毛和磨毛加工处理也可以对织物的回弹性产生较大影响。可以提高织物的柔软程度,降低织物的回弹性。定型工序时的温度、张力,对于织物弹性影响是非常明显的。对于合成纤维来说,定型温度越高,织物手感越硬;张力越大,产品定型时纱线之间咬合得越紧密,织物的硬度就越明显。

手感与织物内部线圈表面摩擦力有关,即与染整过程中加入的软油有关。织物手感越软,织物线圈之间的磨擦力会变小,使其容易被拉伸,但当手感软到一定程度后,就不能再继续增大了,软油的使用,只能在一定程度上能增加。

纱的弹性在染整加工过程中损失少的其拉力会越大,如PBT纤维受热弹力降低,如果织物经过高温预定时的温度过高,其弹性损失会越大,拉力会明显降低。含氨纶针织物,控制重点要放在织造后的密度稳定性和高温预定型的控制。当然在生产中保持含氨纶针织物的弹性,不损伤纤维力学性能是最起码的要求,例如染色工艺不合理时,醋酸用量偏多也会损伤氨纶的弹性,p H值不合理染色影响含氨纶针织物的规格[12],实际是氨纶力学性能受到损伤,弹性和缩水都受到严重影响。

3.5.4 其他

人为操作异常和机器故障等外在原因也能影响针织物弹性。长时间存放或者光照氨纶老化脆化也影响织物缩水和弹性。

4 结语

(1)影响化纤针织物弹性、缩水率的因素相似,所以把缩水、弹性放在一起分析,弹力针织物材料纤维特性、纱线细度、氨纶含量、织造结构都是其影响的重要因素,染整加工中的张力、温度,染浴p H值,以及后整理工艺、软油等也都能影响针织物弹性和缩水。纱线和氨纶含量的选择需要根据订单规格要求选用,织造和染整条件是关键,合理设计针织物染整工艺是保证针织物合适缩水率和良好弹性的必要条件。

(2)对染整加工厂来说,合理使用染色和定型中的化学用品,不伤害织物纤维力学性能也是关键,定型能够一定范围内改变拉伸和缩水率,染整加工厂常常用添加软油方式来改善拉伸偏小,或者进缸加固色而使针织物手感偏硬来改善拉伸偏大,但是在程度上不会有太大的幅度,对弹力针织物的弹性和缩水率来说做好染色前预定型比后定型更关键。

(3)造成弹力针织物的拉伸和缩水异常往往是多个因素叠加,需要我们从纱线的选购开始,织造、染整、包装等一起规范管理才能稳定产品质量,保证织物良好的弹性和合理的缩水率。