起重机变频器调试与维护中的常见故障分析

王建刚

(海洋石油工程股份有限公司,天津 300000)

变频器故障是起重机故障维护的难点与重点,因此对变频器进行调试环节应重视PLC变频控制技术及小波变化调试系统的应用,以此提升调试效果,降低故障发生概率。变频器的调试与维护工作属于重点工作,因此应重视技术方案的应用,将变频器隐患问题控制在源头。

1 相关概念界定

1.1 起重机变频器

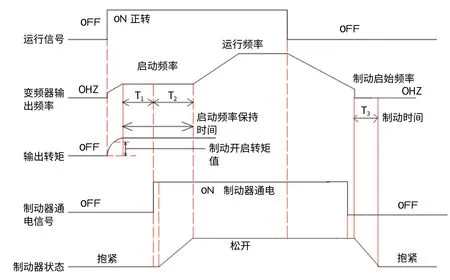

变频器是应用变频技术与微电子技术改变电机工作电源频率方式,以此控制交流电动机的电力控制设备。变频器的核心作用是对起重机进行变频调速,通过变频调速来提升起重机的运转精度,其原理为通过设定停止起始频率,维持时间设定“升降起始频率”和检测电流时间,当变频器到达的同时,变频器开始检测电流,确认电流足够大,产生的力矩能抵消下降力矩时发出送开指令,使制动电磁铁开始通电松开抱闸。研究起重机变频器调试技术与故障问题,可以变频器调试技术与故障问题为依据进行深度研究[1](起重机变频器运行原理如图1所示)。

图1 起重机变频器运行原理

1.2 起重机变频器结构

分析调试技术、进行故障分类与故障模型的建立,首先应重视起重机变频器结构的分析,基于此,下文以通用型起重机变频器为基础进行内部结构的分析[2]。变频器运转时交流电变成直流电,此环节进行交流转换,转换后进行直流中间电路的处理,处理后形成逆变电路,最终以逆变电路为结构转化为频率和电压可调的交流电。此过程整流电路与逆变电路共同运行实现变频器的内部控制。

1.3 变频器分类

应用在起重机设备的变频器可分为两大类:

其一,交交变频器,顾名思义变频器运行环节没有中间转换工作,直接进行交流电与交流电之间的转化。因没有中间直流环节直接实现变频,因此起重机设备应用交交变频器效率更高[3]。

其二,交直交变频器,此类变频器有三种运行结构,首先是控制整流器实现变频,其次是不可控整流器实现变频,最后是应用脉宽调制完成变频,这三种结构是交直交变频器应用最广泛的结构。

2 调试与维护工作的意义

变频器设备广泛应用在起重机中,起重机变频器设备设计、制造等过程存在隐患问题,不进行调试维护工作容易引发事故,起重机事故一旦发生其造成的人员伤害与社会影响非常恶劣,因此重视调试与维护工作的意义重大[4]。

其一,排除变频器故障。变频器设备工作状态下需要进行交流电频率的转换,此时若使用年份较长的起重机变频器,其内部结构会存在老化问题,如果不进行早期的调试与维护工作,将无法找到起重机变频器设备内部的故障。因此,通过调试与维护工作的开展可将变频器内部故障查明并排除,降低起重机安全事故的发生概率。

其二,弥补变频器安装环节的不足。起重机变频器安装环节存在部分隐患问题,在安装环节调试容易造成变频器短路问题,此时维护工作可弥补设备安装环节的不足。

其三,降低电路运行风险。因起重机长时间进行大功率运行,此时变频器不进行交流电频率的转化,起重机内部电路设备就会存在短路风险,规范化的调试与维护工作可将短路问题控制在源头。

3 故障类型与变频器调试维护的问题

3.1 故障类型总结

研究变频器故障类型可提升维护效率与效果,基于此,下文将侧重对交交变频器故障与交直交变频器故障进行总结。

其一,交交变频器故障,起重机运行过程中交交变频器故障属于常见问题,常见交交变频器故障如下:(1)整流电路故障,顾名思义,在进行交流电变频环节整流电路结构出现故障,一旦出现此故障,造成的经济损失无法估量。(2)逆变电路故障,变频器内部逆变电路无法闭合导致变频失效,此时会造成不可挽回的影响。(3)变频阻波器故障,该装置是起重机变频器完成线路串联的特定装置,出现变频阻波器故障会影响交流变电。

其二,交直交变频器故障,交直交变频器相较于交交变频器发生故障的概率更小,但因质量问题与接线问题仍存在部分隐患。(1)质量问题,起重机变频器采购透明化监管不利,部分人员选择低端供应商,无法保证交直交变频器的质量,因此造成故障频发。(2)接线问题,交直交变频器放射形与环形接线方式并未参考节点进行布置,出现问题容易造成运行隐患[5]。

3.2 调试维护问题总结

变频器安装后需要进行调试与维护,为保证调试技术与维护技术探究的更具体,下文将侧重对调试工作与维护工作进行问题总结。

其一,调试环节存在的问题。根据起重机变频器调试工作经验总结,由于生产厂家重视收益而忽视变频器的质量,通常会选用低质材料生产变频器,此时调试环节无法对变频器内部问题查明原因,最终造成调试失败[6],进而出现变频器失灵问题。变频器属于起重机的设备的配套配置,由于调试人员忽视调试效果所造成的变频失灵,最终将导致变频器失效。

其二,维护环节存在的问题。维护人员素养不高,对起重机变频器进行故障修理与常规维护时,不仅对变频器设备进行故障查找,而且也对固定螺母检修、变频器固定不牢等问题统一进行维护,这属于正常的工作范畴,但因维护人员素养不高,造成维护不彻底,导致问题频频发生。

4 起重机变频器调试维护技术方案总结

4.1 减少变频器故障发生

变频器问题是造成起重机运行故障的内在问题,以故障类型的维护为主要内容,具体进行调试维护环节,应以减少变频器故障发生为根源,进行调试方案、维护方案的升级。

其一,减少交交变频器故障发生概率,该问题在维护环节最为艰巨,需重视交交变频器故障模型的总结,以故障模型找到问题发生核心,通过提升调试效果、维护效果等方式进行故障根源的控制,避免在后续变频器使用环节持续出现同一故障。

其二,减少交直交变频器故障发生概率,所谓交直交变频器是三相变频器,可建立对称故障模型分析,将问题放置在故障模型中进行分析,找到变频器故障的正序以及负序类别,以此进行对比维护,同时采取预防大于维护的对策,重视日常调试,将问题控制在源头[7]。

4.2 监控设备的应用

监控设备的应用可提升变频器故障维护效率,以监控系统增设实现调试、维护、监控等各项工作整体运行。

其一,搭建防误报系统,在变频器故障识别的前提下,通过起重机系统内部的巡查自动清除误报故障,确保变频器故障报警效率得到提升。

其二,搭建自动预警系统,变频器运行环节如果出现故障,该系统可实时自动报警,应用语音系统对维护人员提供警报信息,因此降低变频器持续故障造成的内部线路短路,并利用警报环节为维护人员创造时间,保证维护方案得以运用。

其三,自动化系统的升级与改造。变频器调试与维护工作进行时,工作人员应重视自动化系统的辅助作用,通过自动化系统进行变频器故障的精准定位,最终提升调试、维护的效率[8]。

4.3 建立调试维护工作制度

完成技术层面的探究后,为进一步提升起重机变频器调试、维护的效果,应重视制度的建立,以维护、调试制度为工作依据,落实技术方案,最终降低变频器故障发生次数。

其一,重视调试工作。起重机变频器的调试、维护制度的建立,始终应明确工作重点,制度建立环节应重视变频器内部零部件的调试的部署,增加从业人员证书的审核与调查,在此基础上建立标准化调试、运行、维护以及故障分析等各项工作的监督,以此彰显制度实施的价值。

其二,变频器等级划分。调试、维护过程是对起重机变频器的检查与管理工作,管理过程中对于常出现起重机变频器问题的设备应进行等级划分,出现严重问题的起重机变频器应统一进行编号处理,避免出现混乱使用问题。

其三,职责划分。对变频器完成划分后应将调试工作、维护工作进行职责划分,各司其职,避免出现交叉工作的弊端问题。

4.4 增加对变频器的抽检频率

为进一步降低故障发生概率,在起重机变频器的调试与维护工作的开展环节中,应通过抽检工作提升工作力度,以此彰显调试、维护工作环节的技术升级与工作形式的创新。

其一,抽检工作应成为起重机变频器调试、维护环节的重要内容,抽检是通过日常不定时间的抽查来控制故障发生。

其二,建立维护、调试工作的抽检部门,调试、维护部门进行其起重机变频器的科学维护,但进行调试、维护工作仅仅依靠管理层面是无法保障工作效果的,此时可以监督抽检为途径,对变频器调试、维护工作进行检查,以此保证调试、维护的效果。

5 结语

综上所述,起重机变频器的调试与维护工作非常重要。在未来的工作过程中,相关人员应更加重视自动化调试、自动化维护等方案的应用,最终将变频器故障问题控制在源头。