离心泵的使用维护、检修与故障诊排

王荣梅

(辽宁石化职业技术学院,辽宁 锦州 121000)

在化工企业的生产操作实践过程中,离心泵对于实现化工企业的生产运行目标具有显著意义。但是离心泵在经过长期的使用磨损以后,泵体内部的机械组成结构将会损坏或者老化,减损了离心泵的机械运行效能。化工企业的机械检修负责人员应当充分关注离心泵的检修维护工作,针对出现故障的离心泵展开全面的排查诊断工作,尽快修复离心泵的机械系统故障。

1 离心泵的基本特征以及运行原理

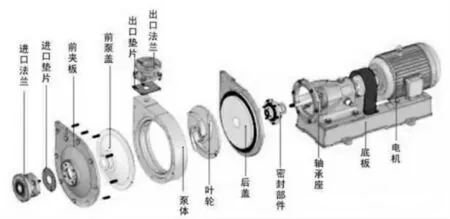

离心泵是指靠叶轮旋转时产生的离心力来输送液体的泵,其主要由叶轮、泵体、泵轴、轴承、密封环和填料、进口法兰、进口垫片、出口法兰、出口垫片和前泵盖等构成如图1所示[1]。离心泵的主要特点包括:结构紧凑、流量扬程范围宽、流量均匀、运转平稳、振动小和维护检修费用较低等。离心泵已经被普遍运用于各个行业的生产实践中,体现了离心泵在工业生产领域的重要意义[2]。

图1 离心泵的组成结构图

离心泵在成功启动之后,离心泵的泵体外壳以及吸水管内将会充满液体,推动离心泵高速旋转。离心泵的泵体轴承部位由电动机提供运转动力,保持特定的机械旋转运行速度。由于受到机械化的离心作用,泵体内部的液体被匀速甩出,达到输送液体的目的[3]。离心泵能够匀速地输送液体。

2 离心泵的日常使用维护要点

2.1 离心泵的日常使用操作要点

离心泵机械系统中的底部阀门、吸入液体的泵体管路、机械压水管都属于关键性的泵体组成部分,离心泵在长期使用之后,泵体机械压力的强度将会逐渐受到削弱。某些机械操作人员对于离心泵没有进行正确的操作和使用,导致离心泵的轴承连接部位、泵体阀门以及泵体外壳损坏,影响到离心泵使用效能的发挥[4]。因此,在日常使用与操作离心泵的全过程中,机械操作人员必须要准确把握离心泵的操作流程要点。离心泵的操作使用人员应当合理控制机械操作力度,防止由于过大的机械操作强度造成离心泵的机械本体结构破损,增加离心泵的机械系统保护工作的力度[5]。

2.2 离心泵的维护工作要点

离心泵的机械系统包含了较多的机械连接轴承,泵体轴承应当得到定期的润滑维护,否则就会造成泵体轴承的加速磨损与腐蚀。离心泵的运行使用空间环境本身具备较强的液体腐蚀性,因为离心泵输送的石油化工液体带有较强的酸性。在此种情况下,机械维护保养人员必须要全面重视针对离心泵的轴承连接部位、泵体底板以及泵体外壳进行润滑处理,保证离心泵的机械部件运转灵活性。除此以外,离心泵的运行养护工作人员还要重视更换存在锈蚀情况的泵体机械部件。对于失去正常运行使用功能的泵体机械部件及时更换,防止离心泵发生机械故障。

企业技术人员应将网络智能化的自动监测控制装置安装到机械基础设备的相应部位,旨在开展实时的机械基础设施运行监控工作。企业技术人员如果能够确定离心泵装置设备已经出现异常运行的情况,那么需要立即查找离心泵设备产生异常的诱发因素,对此给予必要的处理。企业技术人员应当针对离心泵设施展开全方位的日常养护监管工作,针对离心泵设施实施必要的润滑处理,定期更换存在安全性能风险的离心泵组成部件。优化离心泵的启动方式有利于降低机械启停运行成本,对于离心泵装置系统的平稳启动与停止具有显著的促进作用。离心泵的操作控制人员应当全面检测离心泵设备的润滑油装置、循环水装置以及泵体底板等,确保轴封部位的真空状态达到合格标准,全面优化现有的离心泵启停控制模式。

3 离心泵的检修与故障诊断排查措施

3.1 离心泵无法正常启动

如果离心泵无法正常启动,机械启动故障产生的根源通常在于泵体电机[6]。因此,机械检修诊断技术人员首先需要针对泵体的电动机进行排查操作,全面查看与检测泵体电动机的转子部件以及线路连接部位。离心泵的内部转子如果存在杂物与灰尘堵塞现象,则应当立即清理转子缝隙间隔中的杂物灰尘,恢复机械转子的灵活运转。机械检修人员应当全面地查看检验泵体的线路接触部位,及时处理保险丝熔断、线路接触不良、缺相与短路等系统运行故障。机械检修人员应当全部更换发生锈蚀磨损现象的泵体轴承,对泵体连接的引水槽进行疏通处理,避免杂物灰尘大量存在于引水槽内。

3.2 振动异响故障

泵体运行中的异常振动与异常声响都会加速泵体的损坏及老化速度,并且比较容易造成离心泵的突然停机[7]。因此,离心泵的机械故障检修人员针对异常的泵体运行声响应当给予重视,准确查找与判断离心泵发生异常机械运行声音的根源。在多数的情况下,离心泵的密封垫圈如果出现破损现象,或者离心泵存在过大的机械密封间隔,或者密封圈存在松动趋势,那么都可能出现异常的泵体运行声音。机械检修人员对于存在弯曲情况的泵体轴承应当立即进行更换,严格控制离心泵的机械旋转速度,防止离心泵超出最大的机械运行速度范围。

振动异响产生的根源存在于辅机系统部位,离心泵的辅机设备重点包含循环泵以及轴承系统,以上两种类型的辅机设备系统都需要得到合理地改造优化。技术人员需要对此展开综合的节能工艺改造,充分确保经由全面优化改进后的离心泵设备能够满足安全使用以及高效运行目标。技术人员针对离心泵的机组运行负荷进行实时的控制监测,进而达到稳定离心泵的机组出力负荷效果。技术人员应当针对离心泵内部的循环机械装置给予必要的优化调整,延长离心泵机组的安全使用寿命,降低机组故障发生的概率。

3.3 过载运行故障

离心泵的机械过载运行情况将会烧毁机械装置,同时也可能给机械操作人员带来人身安全风险。机械检修人员应当对于过载运行造成的离心泵故障因素展开综合的排查,从而准确界定离心泵的过载运行产生部位[8]。离心泵的电动机如果超出了最大限度的电流允许值,那么将会发生机械过载运行的不良后果。除此以外,离心泵的转动部件频繁摩擦以及轴承变形弯曲等情况都有可能引发机械过载运行事故,导致离心泵遭到程度较为明显的机械磨损破坏。检修技术人员应当针对离心泵的电机电流强度予以控制,合理改变现有的泵体运行参数。

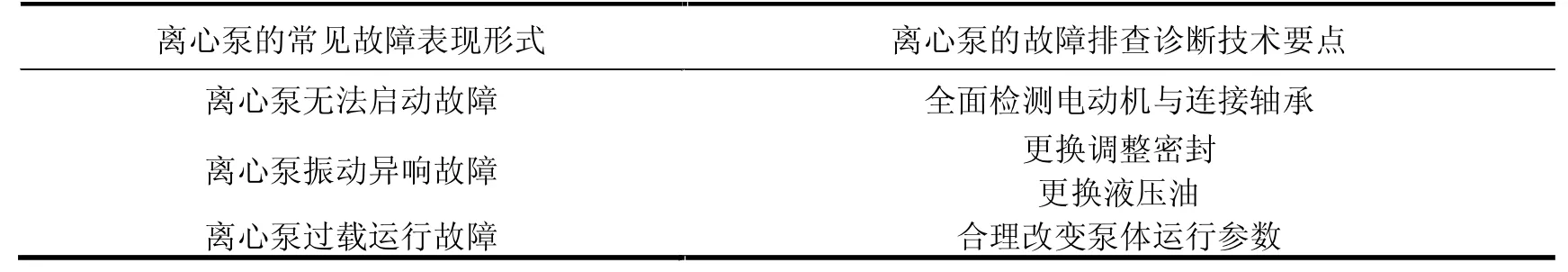

除了以上常见的离心泵运行使用故障之外,机械检修人员还需要充分关注离心泵扬程不足的故障。离心泵的叶轮部位以及泵体部位如果受到了气体与液体侵蚀,那么泵体原有的扬程距离就会出现明显缩短情况。因此,泵体检修与维护工作人员应当针对离心泵的泵体最大扬程距离进行准确监测,实时调整与改变离心泵的扬程距离参数,对于过大的离心泵运行流量进行适当缩小。表1为离心泵的常见故障诊断排查操作实施要点。

表1 离心泵的常见故障诊排实施要点

4 结束语

经过分析可见,离心泵的常见运行使用故障重点表现在泵体无法正常启动、泵体发出异常的运行声响、泵体运行过载以及泵体扬程不足等。离心泵的上述故障根源应当得到准确的识别与查找,有效确保离心泵的现存故障部件能得到更换与修复。在此前提下,机械检修技术人员还要密切关注离心泵的日常润滑保养工作,通过实施常规的离心泵润滑养护工作延长泵体运行年限,降低离心泵使用故障的发生概率。