车载复合材料高压储氢气瓶快速充装温升控制数值模拟研究

董文利* 宋高峰 郑杨艳

(江苏省特种设备安全监督检验研究院)

0 引言

氢能源具有可再生、无污染等优点,已成为重要的清洁能源。常温常压条件下,氢气的体积能量密度相对较低,为提高其体积能量密度,目前已研发出材料储氢、液态储氢以及高压气态储氢等方式[1]。高压气态储氢常采用轻质碳纤维增强复合材料(CFRP)作为主要承压材料,以此保证足够的储氢密度。该材料制造的气瓶具有结构简单、充装速度快等优点,是目前应用相对较广泛的车用储氢方式。

车用储氢系统的商业化应用是需要在规定时间内完成充装工作。例如,为了满足500 km 的氢能源车的续航里程,一般需要在180 s 以内将气瓶充装至70 MPa,总装量约5 kg。但在快速充装过程中,因压缩、节流以及射流效应等因素同时作用,使气瓶内的氢气产生了较大温升[2]。而由于CFRP 材料对温度的敏感性较强,较高的氢气温度容易使材料失效,直接影响储氢系统安全,一般CFRP 气瓶的最大使用温度不能超过85 ℃。研究表明,快充温升与储气罐状态、气瓶结构(体积、长径比及入口角度等)、氢气初始状态、气瓶外壁面散热量、充装速率以及加载方式等有关[3-10]。气瓶长径比和进气口直径越小,瓶内的温升幅度就越低,温度分布也较为均匀,但调整气瓶的长径比会直接影响其承载能力,并且长径比受到汽车结构限制较大;进气口直径减小,充装速率有所降低,充装时间就会延长。气瓶内氢气温度分布主要依赖于瓶内气体的流动状况,随意调整气瓶结构并不能有效降低温升。现有的研究大多集中于瓶内氢气的温升规律,而温升的控制方法缺乏系统研究。

针对CFRP 气瓶的快速充装过程,采用计算流体动力学方法,建立70 MPa 储氢气瓶快速充装数值模型,研究充装初始条件对温升和温度分布的影响规律,同时探讨温升的控制策略,提出了控制方法,为车用储氢系统的快充温升控制以及加氢站充装工艺条件优化等提供理论与应用基础。

1 数值模型

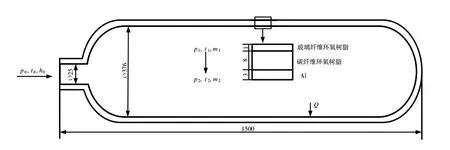

假设储氢罐内氢气压力、温度和比焓分别为p0,T0以及h0,储氢气瓶内初始氢气压力、温度、质量分别为p1,T1以及m1,充装完成后氢气压力、温度、质量分别为p2,T2以及m2。储氢气瓶呈轴对称结构,当充装速度大于9 g/s 时,可忽略重力对内部流场的影响[5],可将气瓶简化为二维旋转轴对称模型,如图1 所示。

图1 气瓶几何模型(单位:mm)

1.1 控制方程

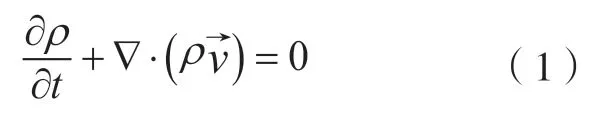

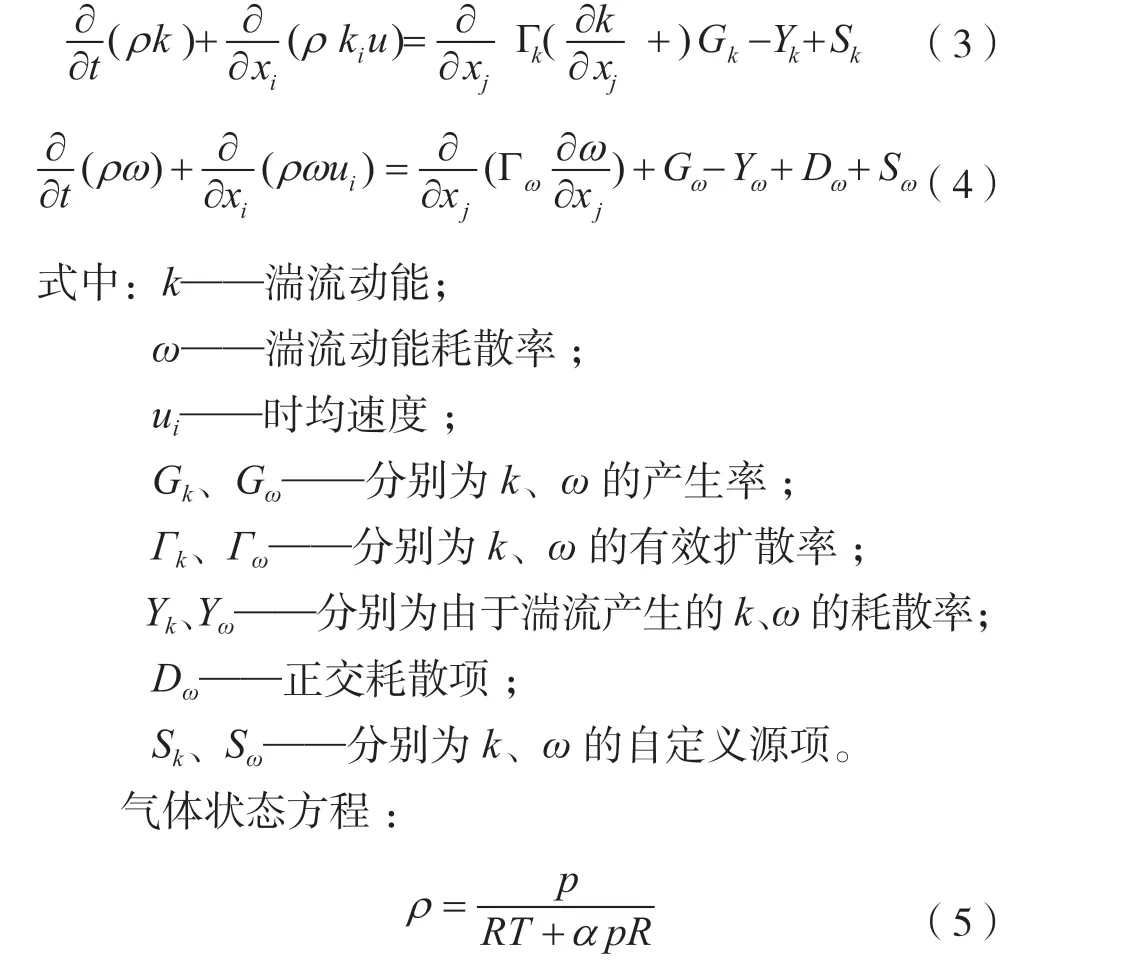

连续性方程为:

动量方程为:

式中:ρ——密度;

μ——黏度;

p——压力;

t——时间。

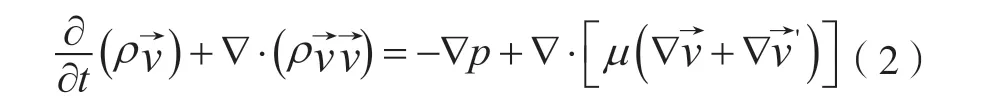

湍流方程为:式中:R——气体状态常数;

T——气体温度;

α——真实气体状态系数,为1.915 5×10-6K/Pa。

氢气状态参数如密度ρ、导热系数λ、比热容Cp等引用NIST 数据。

1.2 充装参数

快充初始,气瓶所处环境温度、氢气入口温度与瓶内初始温度均相同;气瓶入口边界为压力入口,压力线性递增,背压时恒定。气瓶外壁玻璃纤维与空气对流传热系数为10 W/(m2·K),气瓶各壁面参数可见表1[5]。气瓶初始条件包括快充时间、初始压力以及初始温度,详细参数如表2 所示。

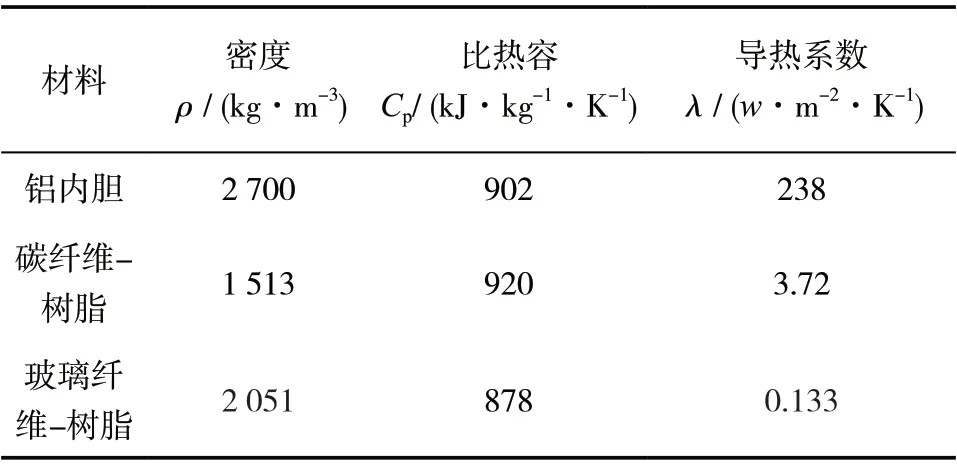

表1 气瓶不同材料物性参数

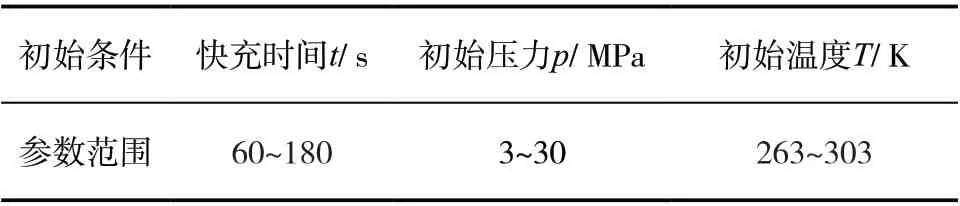

表2 气瓶初始条件

1.3 模型有效性验证

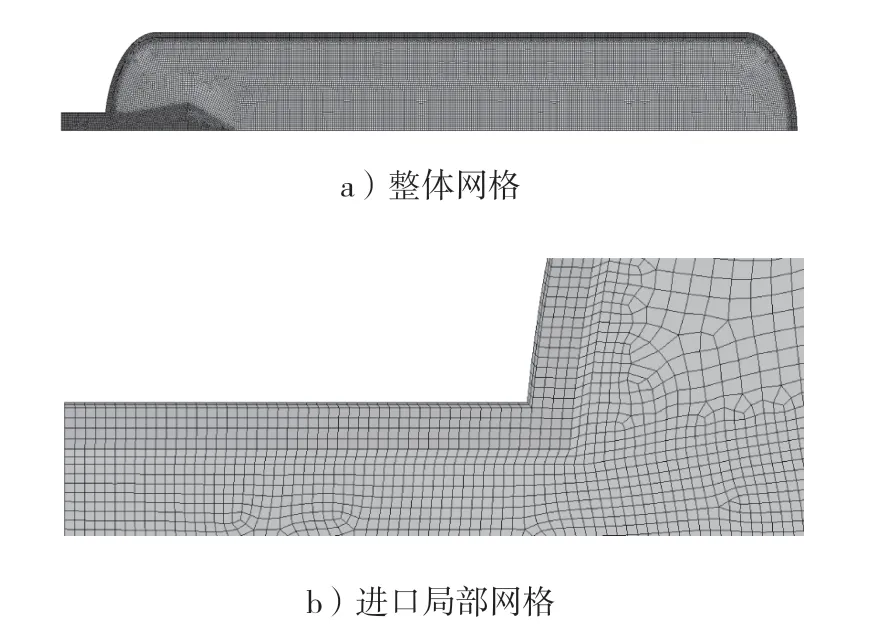

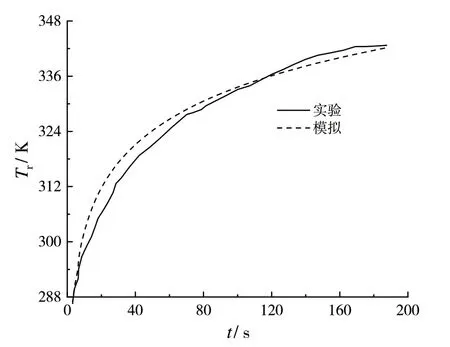

采用20 种网格试算并与已有实验结果对比,气瓶整体主要采用四边形网格,网格数量为27 804,图2 a)所示为模型整体网格。内部气体区域网格尺寸大多为4 mm×4 mm,进口处网格细化为2 mm×2 mm 并适当延伸至气瓶内部,将铝内胆区域网格细化为1.5 mm×2 mm,碳纤维-树脂区域网格细化为2 mm×2 mm,玻璃纤维-树脂区域网格细化为0.5 mm×2 mm,图2 b)所示为进口区域局部网格,时间步长设置为1×10-4s。为了验证模型的准确性,对比实验参数初始压力为2 MPa,终止压力为70 MPa,快充时间为188 s,气瓶初始温度与环境温度均为288 K。图3所示为实验与数值模拟的温升曲线对比,数值模拟结果与实验吻合较好,快充最高温度Tr误差小于2 K[12]。

图2 模型网格划分示意图

图3 实验测量与数值模拟氢气温升过程

2 结果与讨论

2.1 瓶内氢气速度与温度分布

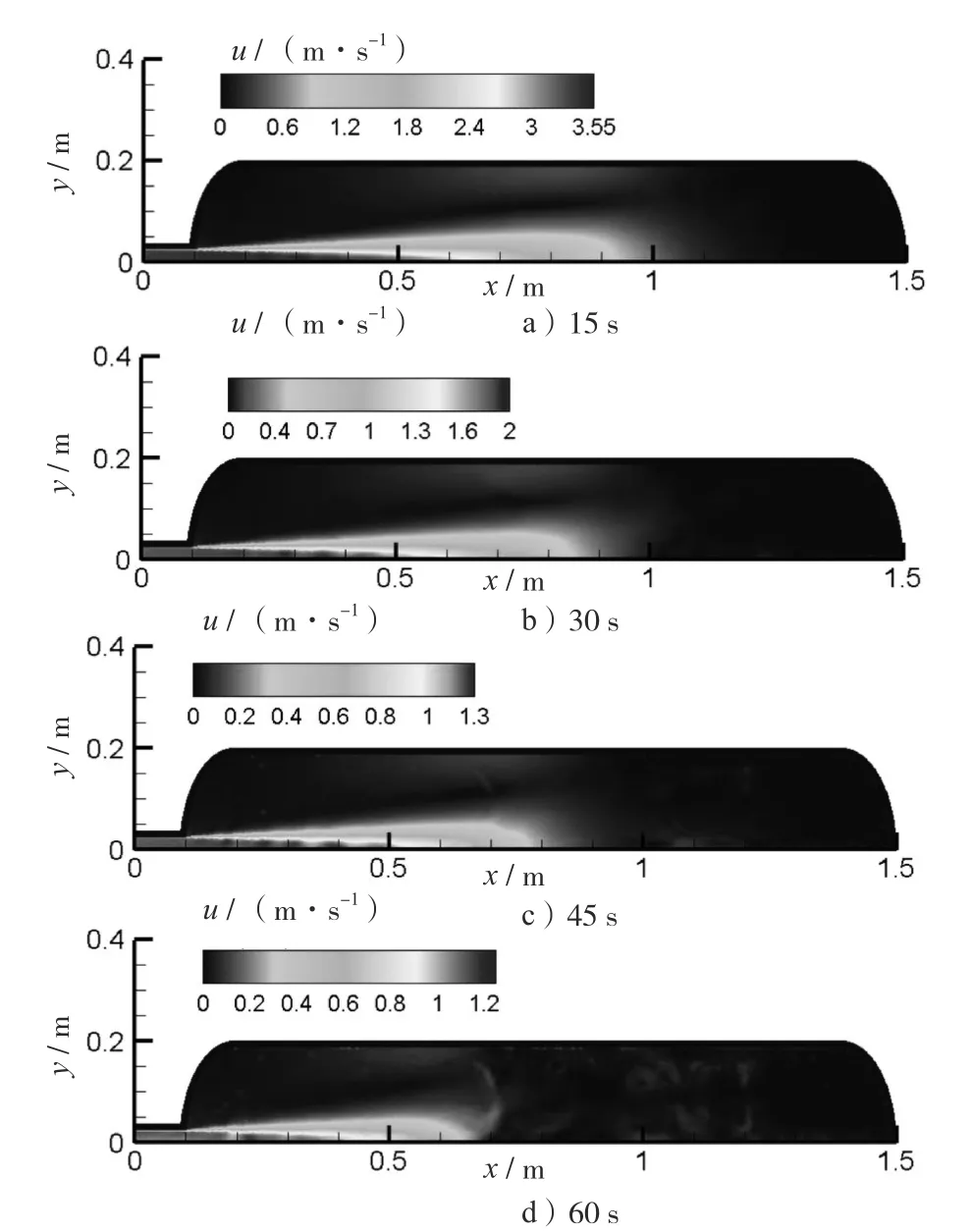

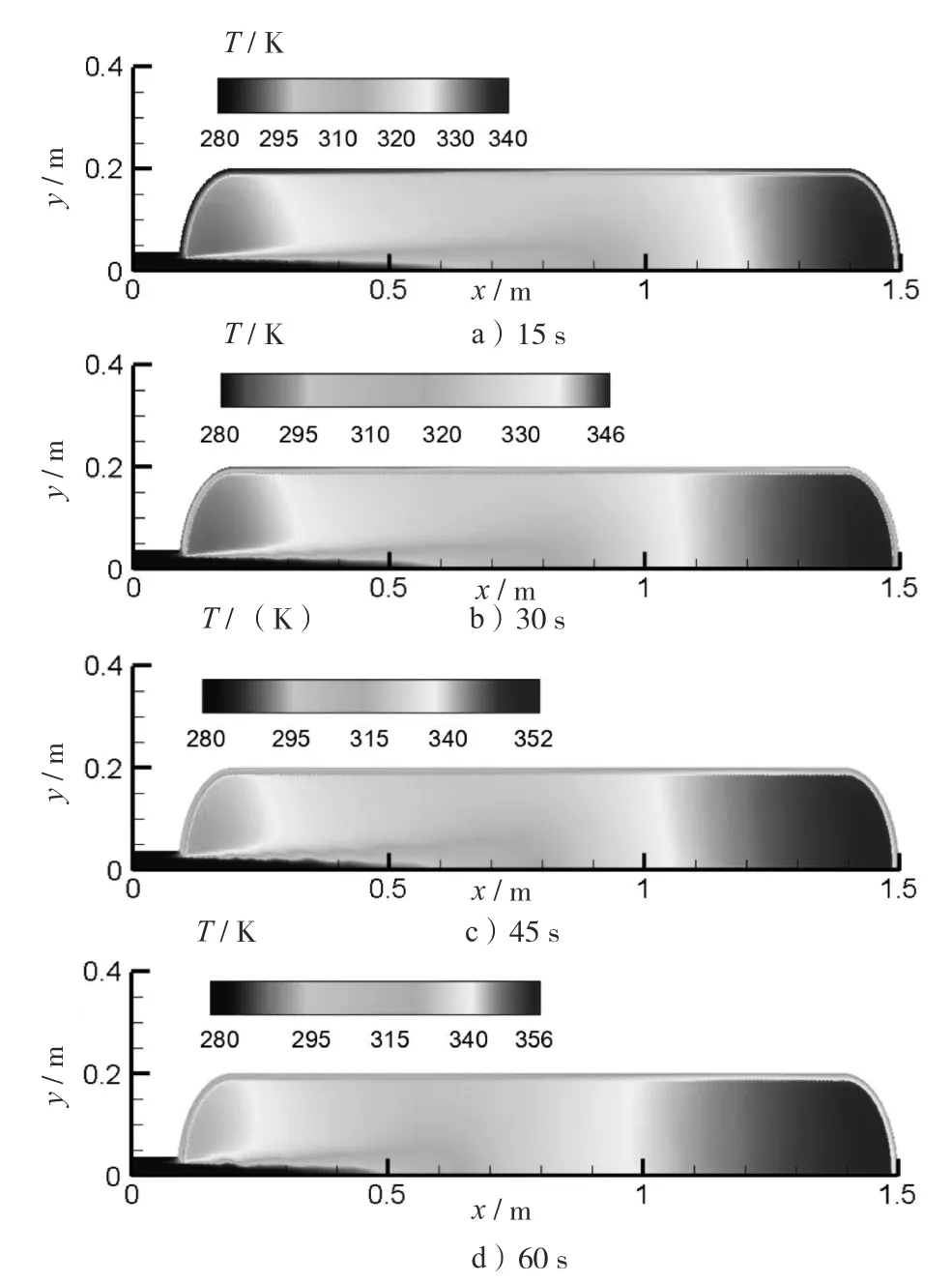

图4 与图5 分别为快充过程中氢气在4 个时刻的速度分布与温度分布情况,其中p0=3 MPa,T0=283 K,t=60 s。从图4可以看出,随着快充进行,氢气进入气瓶后的射流深度逐渐减小,氢气最大速度降低,当快充时间从15 s增加至60 s时,最大速度从3.55 m/s降至1.2 m/s。快充开始阶段,氢气进入气瓶后,在气瓶前部与尾部同时形成局部回流。随着快充持续进行,由于气瓶内壁面反射以及瓶内压力共同作用,前部回流区域逐步扩大,尾部回流因内部压力增大而消失。从图5可以看出,随着快充持续进行,瓶内温度以及内壁温度均逐渐升高,且氢气温度最高区域始终在气瓶尾部。当快充至60 s时,气瓶内最高温度升至356 K,已接近85 ℃。结合图4与图5可以看出,氢气在快充过程中,低温区域始终与射流深度范围重合,存在2个较大的温差区域,一是进入气瓶前部的氢气与瓶内已有氢气的直接接触面,二是气瓶尾部氢气与内壁的接触面。气瓶内氢气温度分布主要依赖于瓶内气体的流动状况,在相同的快充条件下,缩小气瓶的长径比有助于控制瓶内温度分布以及温升。

图4 不同时刻氢气速度分布图

图5 不同时刻氢气温度分布图

2.2 瓶内氢气温升规律

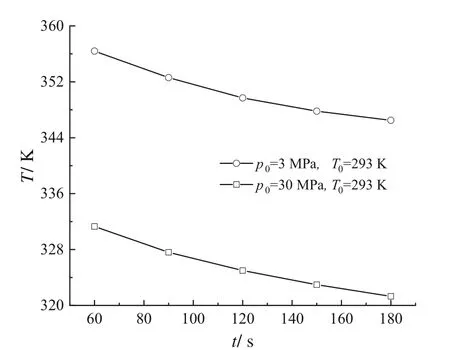

2.2.1 充装时间的影响

图6 所示为快充时间对温升的影响。从图6 可以看出,增加充装时间(即降低充装速率),瓶内温升逐渐降低,且降低速度逐渐减小,温升与充装时间之间近似呈对数关系,增加充装时间可有效降低瓶内温升。如在初始压力分别为3 MPa 和30 MPa,终止压力为70 MPa,初始温度为293 K 的条件下,充装时间从60 s 增加至180 s,瓶内温升从356 K、331 K 分别降至346 K、321 K,降温幅度达到10 K。其原因在于,控制充装时间可延长系统的散热时间,一定程度上能将瓶内温升有效控制在允许范围内。但在较高室温条件下,瓶内氢气温度在快充时很可能超过85 ℃,所以单纯延长充装时间,可能无法完全保证快充的安全性和满足商业化要求。

图6 快充时间对温升的影响

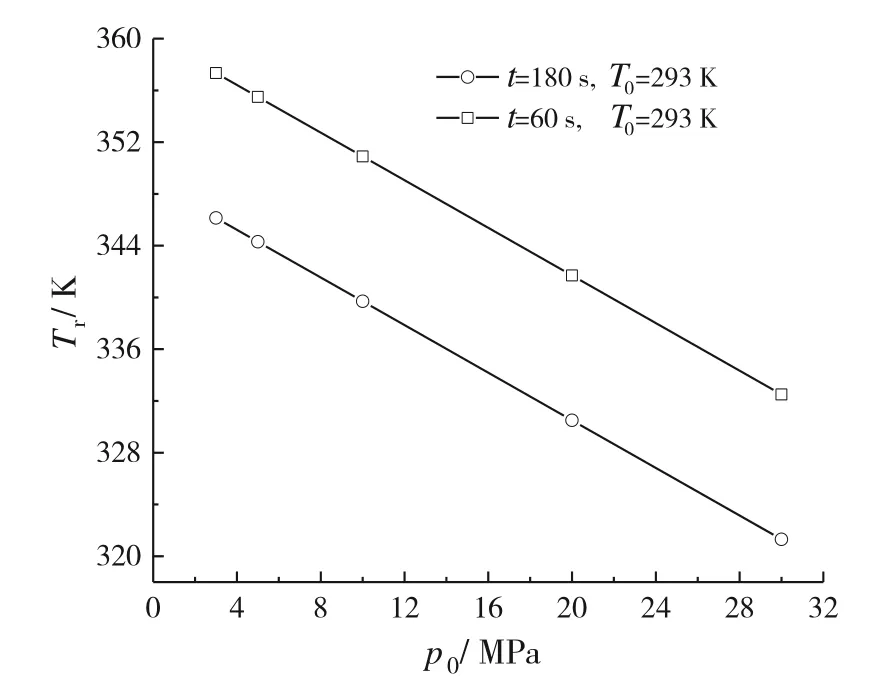

2.2.2 初始压力的影响

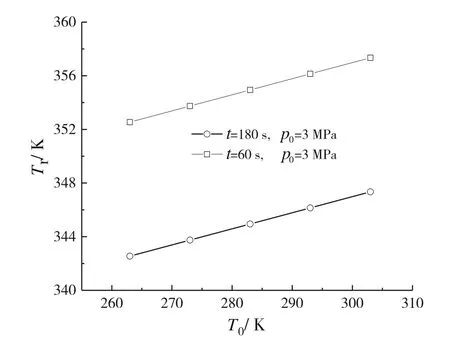

图7 所示为充装初始压力对瓶内最高温度的影响情况,其中充装时间为60 s 和180 s,初始温度为293 K。从图7 可以看出,最大温升与初始压力近似呈线性递减关系。如在充装时间分别为60 s 和180 s,初始温度为293 K 的条件下,充装压力从3 MPa 增加至30 MPa,瓶内温升从356 K、346 K 分别降低至331 K 以及321 K,降温幅度接近25 K,即初始压力每增加1 MPa,温升约降低0.92 K,增加充装初始压力可有效降低最大温度。但商业化过程中要求车载储氢系统需要保证在单次加注条件下拥有一定的续航里程,即初始充装压力不能太低,因此快充初始压力的可控实际范围相对较小。

图7 快充初始压力对温升的影响

2.2.3 初始温度的影响

图8 所示为充装初始温度对瓶内最高温度的影响,其中充装时间分别为60 s 和180 s,初始压力为3 MPa。与初始压力对温升的影响相似,最高温度与初始温度间近似呈线性递增关系,但初始温度的影响相对较小。如在充装时间分别为60 s 和180 s,初始压力为3 MPa 的条件下,初始温度从263 K 增加至303 K,瓶内最高温度从352.4 K、342.5 K 分别升至357.3 K 以及347.2 K,温升约为4.7 K,即初始温度每增加1 K,温升约增大0.12 K,因此初始温度对温升的影响程度相对较小。与初始压力的影响相似,初始温度在商业化应用中的可控范围也相对较小。在实际快充时,可以设置预冷环节以降低充装氢气温度,使得瓶内最终温升得以降低。

图8 快充初始温度对温升的影响

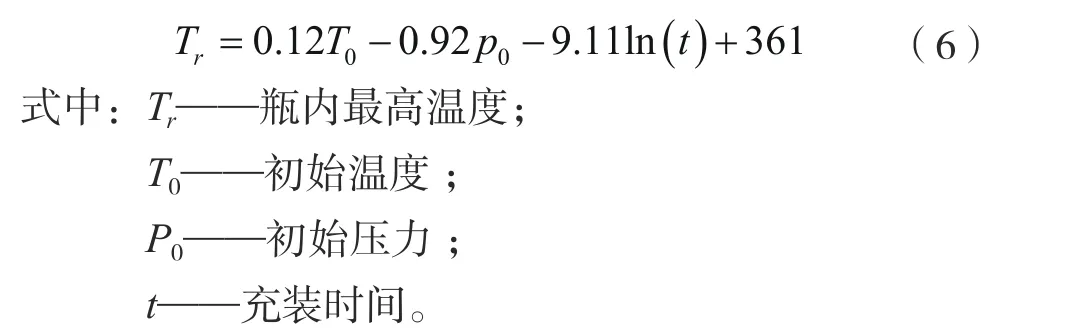

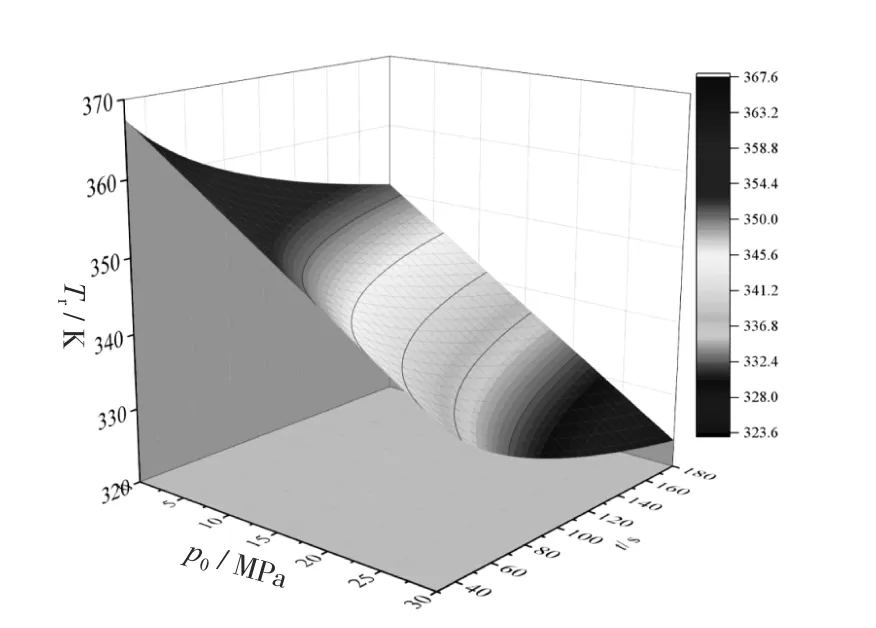

2.3 氢气温升控制方法

氢气快速充装要求气瓶壁面温度不超过85 ℃,但考虑到气瓶的安全性,应控制瓶内氢气温度在快充过程中不超过85 ℃。综上可知,快充温升主要由充装时间、初始压力以及初始温度决定。基于数值模拟结果,建立了瓶内氢气最高温度与快充参数间的经验模型,详见式(6)。以式(6)为基础,将初始温度设定为313 K,可得到瓶内温升与充装参数间的关系,如图9 所示。其中,初始压力为0~30 MPa,充装时间为30~180 s,从图9 可以看出,当初始压力较低时,快充温升极有可能超过85 ℃(358 K),尤其是在炎热的夏天。由于快充初始压力和温度的可控范围相对较小,建议通过控制充装时间或者氢气初始温度来有效控制温升;同时,可以合理优化气瓶结构,改善内部气体流动状况,从而调控瓶内氢气温度分布情况。

图9 快充温升与充装参数间的关系

3 结论

本文针对CFRP 气瓶的快速充装过程,建立了70 MPa 储氢气瓶的快充数值模型,研究了不同充装参数对瓶内氢气温升的影响情况。

(1)在一定的充装条件下,气瓶快充温升主要由充装时间、气瓶初始压力以及初始温度决定,初始充装压力提升对降低温升有显著影响。

(2)提出了温升控制方法,充装初始压力和初始温度与温升呈线性关系;充装时间与温升呈对数关系,延长充装时间,温升呈非线性降低,但降低速率逐渐减小。

(3)基于模拟数据,建立了快充过程中瓶内最高温度与充装参数间的经验关系,当初始压力为3~30 MPa,初始温度为263~303 K,充装时间为60~180 s时,可采用本文提出的模型来预测快速充装最高温度。