2700TEU箱船舵套筒分段阶段安装工艺研究

刘聪 黄楚畅 余富斌 李宁 徐波

摘 要:针对太古2750TEU集装箱船舵套筒船坞阶段安装高空作业施工难度大、照光节点滞后,德翔2700TEU箱船进行了工艺改善。本文以德翔2700TEU箱船为例,研究将舵套筒工序前移至分段阶段装焊,舵套筒总段搭载时通过反变形使舵套筒精度满足设计要求,对箱船机舱快速成型,缩短照光周期有一定的指导意义。

关键词:舵套筒;照光;机舱成型

中图分类号:U674.13+1 文献标识码:A 文章编号:1006—7973(2022)02-0105-04

1 传统建造工艺简介

舵套筒是指在船舶艉部区域结构中用于悬挂安装舵叶的装置。舵套筒传统安装时机是船坞阶段,机舱区域总段焊接完成后对轴舵系进行粗拉线,定位舵套筒,通过合理的焊接顺序控制焊接变形,使各项精度符合设计要求。传统建造工艺舵套筒和假舵结构高空作业施工难度大,脚手架搭设量大,安全风险高,施工周期長,无法满足“造船模式2.0”的需求。龙穴厂区建造太古2750TEU系列H5530船舵套筒在船坞散吊搭载定位,从吊装定位到焊接结束,施工周期约为12天,高空作业施工难度大,见图1,严重影响船坞的照光周期。

如何实现机舱快速成型,提前照光节点是缩短箱船船坞建造周期的主要瓶颈。本文以德翔2700TEU集装箱船为例,舵套筒工序前移至分段阶段装焊,根据首制船舵套筒焊接收缩变化量指导后续船反变形量,使舵套筒搭载焊后精度满足设计要求,不仅降低施工难度和安全风险,而且缩短机舱成型周期,提前照光节点。

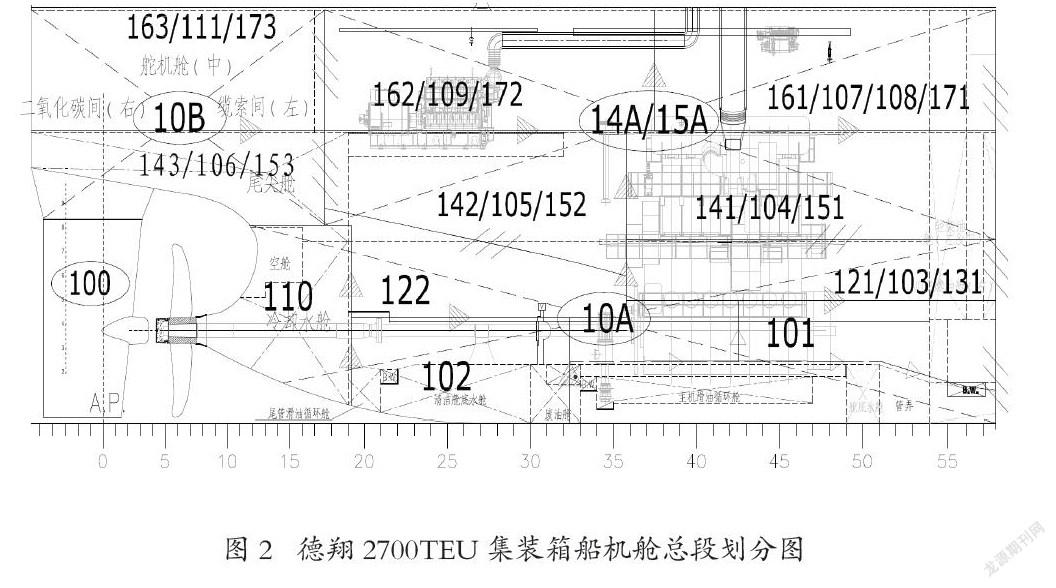

台湾德翔2700TEU集装箱船H5681总长188.80m、型宽32.2 m、型深17.1m,机舱区域总段划分详见图2。本文从舵套筒来货检查、分段安装精度控制、焊接顺序、总组搭载定位反变形、坞墩布置等方面介绍各阶段的精度控制难点和施工注意事项。

2 舵套筒来货检查

德翔2700TEU箱船舵采用全悬挂扭曲舵,高分子材料衬套等已有设备厂家完成了机械加工。舵套筒的纳期需根据分段的上胎计划制定,上胎前一周需到货。舵套筒来货时工艺精度人员要对舵套筒进行全面检查,舵套筒来料检查内容有:

(1)精度检查:舵套筒上下内孔直径,上下端面或外侧面有无四分刻度线,舵套筒本身的直线度;

(2)机加工面检查:舵套筒正上方面和上方内侧面为机加工面,首先检查机加工面是否完好,其次在施工过程中不允许在机加工面点焊作业;

(3)结构检查:检查与船体对接结构的厚度,坡口形式及位置是否准确,且标注清楚舵套筒前后左右的方向。

3 舵套筒分段装焊工艺要点

3.1 舵套筒分段阶段吊装定位

安装舵套筒的106分段所有结构要求焊接完成,且主体结构精度测量完成,分段整体水平度满足精度要求;舵套筒区域结构火工结束,方可对舵套筒进行吊装定位。

(1)以分段基准线为基准在分段下方地上划出分段中心线位置的“0”肋位十字线,同时在上胎板反面和外板反面相同位置划出中心线和“0”肋位线,并打上洋冲标记。

(2)以外板上的“0”肋位十字线中心为圆心开设直径Φ1225mm(根据各船舵套筒图纸数据)的圆孔,并在上胎板反面焊接4件挡板,作为舵套筒限位用。

(3)最后检查外板内侧与舵套筒连接的结构之间的距离是否满足实际舵套筒安装,若间距过小,先画好余量线并提前切除,同时开设好坡口打磨光顺,单边结构对接间隙6~8mm。

(4)利用舵套筒上自带的吊耳,把舵套筒从开好的外板开孔处吊入分段里面,吊装时注意舵套筒前后和左右方向和船体结构的方向一致。

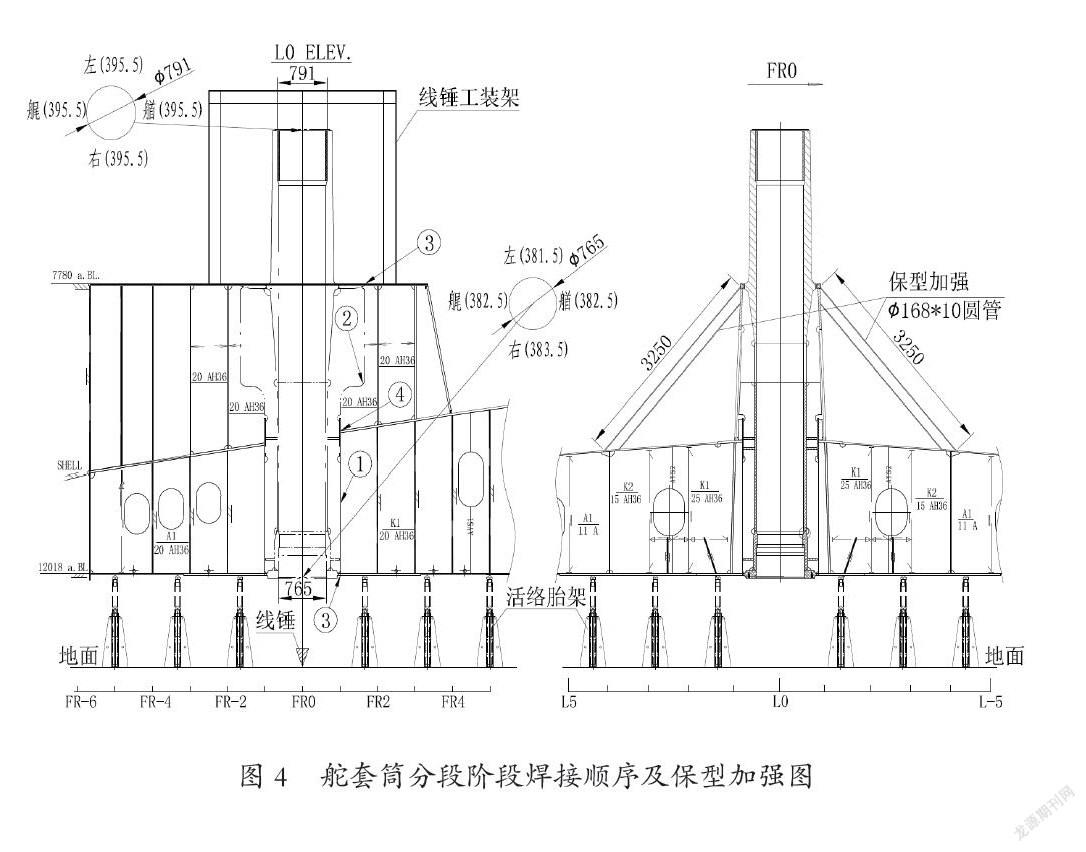

(5)在装配过程中假舵上方用角钢制作一个挂线锤的工装架,用于吊线或拉中心线用,采用吊线锤的方式,检测舵套筒的安装准确度。从垂线支架上吊垂线与地面上的“0”点重合,检测上胎板位置舵套筒四分线的内围壁边缘到吊线的距离是否相同,舵套筒定位好后精度要机装作业区和精度管理室确认。封焊前在平台板内侧和外板外侧各焊接四块限位码板,防止封焊时舵套筒中心发生变化;定位焊每段长度≥150mm,前后左右对称布置,定位焊间距合理,注意保证定位焊的焊接质量;在舵套筒左右两边用直径Φ≥168mm、壁厚≥8mm的圆管或20a槽钢焊接支撑加强,见图4,以防止焊接过程中产生倾斜。

3.2 舵套筒分段阶段焊接顺序

舵套筒和分段周界结构按图4的焊接顺序进行焊接,焊接顺序为①→②→③→④,焊接时采用双数焊工安排在对称位置同时焊接,焊接速度和参数需基本一致。编制舵套筒专项焊接过程精度检测表,上述每个焊接顺序完成后都要对舵套筒中心线进行检查,线锤是否偏离地面上的“0”位,如出现偏离,调整到偏离的反方向进行焊接。精控员专人进行监控,并保证焊接过程中每半个小时左右进行一次精度测量,并将焊接过程数据进行记录。

舵套筒为船舶重要设备,在安装过程中要做好保护措施,特别是舵套筒上下端面和内部不能有划伤或焊接痕迹。上下端面除了在吊线测量时打开上下端面的封板,其他时间都要用木板或三防布封闭。

通过上述的精度管控措施,德翔2700TEU集装箱船H5681船106分段舵套筒焊后完工往左舷偏1mm,同心度差0.5mm,上端面水平度0.5mm,舵套筒焊后精度数据见图4,满足公差标准:舵套筒中心位置度偏差≤2mm,舵套筒垂直度偏差≤2mm,上端面水平度≤ 1mm。

4 舵套筒总段总组搭载工艺要点

4.1 舵套筒分段总组定位工艺要点

总组阶段精度管理关键是把106、143、153各分段四角水平调整至4mm内,且需单独保证舵套筒上下垂直度在1mm内;各分段肋骨检验线必须在同一条直线上,误差不能超过2mm;同时143及153平台板上纵剖线到106船体中心线上间距偏差不能超过3mm,这样才能确保总段及舵套筒精度在标准范围内。总组阶段各分段基准线及水平控制网格见图5。

4.2 坞墩布置和反变形量的制定

船坞阶段,艉部伸出主船体部分会在临时支撑拆除后受重力的影响出现下沉现象,艉部船体下沉会导致舵系垂直度发生变化。坞墩的数量和枕木硬度对机舱轴舵系的下沉量影响较大,机舱区域总段外底板标志、油漆需在总段进坞前完工,枕木选择油浸的受压过的硬木,枕木需平整无裂缝。艉部有线型处额外布置2-5处可拆式坞墩,见图6,下水前拆除。

尽管增加了机舱坞墩的数量,但由于枕木的压缩,机舱艉部仍有下沉的趋势,相同枕木数量艏制船机舱艉部的下沉量数据收集显得尤为重要,是后续船轴舵系设置反变形量的重要核心依据。收集海工厂区建造太古2750TEU和Cape2700TEU集装箱船舵套筒反变形加放数据,用来指导后续船德翔2700TEU集装箱船H5681和H5682舵套筒反变形量。

4.3 舵套筒总段搭载缝焊接顺序

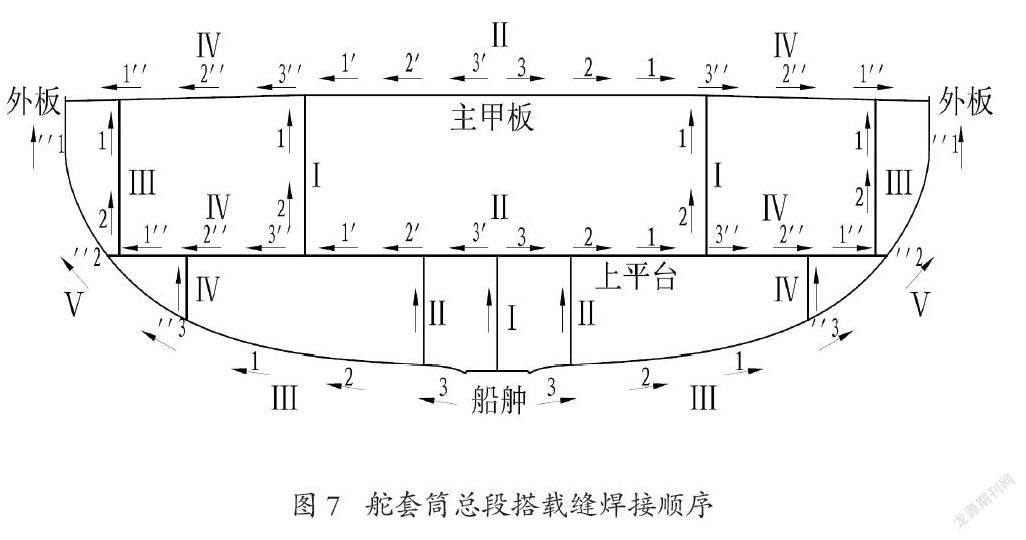

舵套筒总段吊装后,10B*(14A+15A)搭载缝详见图7,按从下往上,从船舯到外板、先立焊后平焊,先板缝后结构的总体原则进行焊接,总体焊接顺序为Ⅰ→Ⅱ→Ⅲ→Ⅳ→Ⅴ,双数焊工左右对称分段追焊,比如焊接顺序第Ⅳ步,将主甲板/上平台焊缝继续细化分段追焊,先焊接靠近外板的区域,焊接顺序为1''→2''→3''。上述介绍的搭载环缝焊接顺序可最大程度地降低搭载缝焊接对舵套筒精度的影响。

精拉线采用吊线锤的方法复核舵系中心线精度,舵杆套筒应保证达到以下精度要求:

(1)舵杆套筒中心线与船体中心线偏差±3mm;

(2)舵杆套筒中心线距“0”#肋位偏差±3mm;

(3)舵杆套筒中心线与基线垂直度误差≤1/1000;

(4)位置偏差≤4mm。

见表1,舵套筒总段搭载缝的焊接和艉部受重力影响的下沉对点B左右数据影响不大,主要影响艏艉方向。德翔2700TEU集装箱船H5681舵套筒向艉加放5mm的反变形量,搭载定位焊前精度数据见图6和表1,搭载缝焊接完成拆除支撑后舵套筒垂直度偏差抵消了4mm的反变形量。根据H5681的艉部下沉量H5682舵套筒向艉加放4mm的反变形量,最终精拉线各项测量数据接近理论值。计划2022年7月进坞的后续船H5683拟按H5682舵套筒焊前数据进行定位,舵套筒向艉加放4mm的反变形量。

5 结论

舵套筒在分段阶段安装与在搭载阶段散吊安装相比,可缩短约10-12天船坞的照光周期,且取消了高空作业,降低了施工难度和安全风险。

德翔2700TEU集装箱船H5681/H5682船舵套筒前移至分段阶段安装并成功实施,是黄埔文冲龙穴厂区多个部门大胆创新、小心求证、紧密配合、协同奋进的结果,过程中各项精度管控措施均得到有效落实。在后续建造的中联1900、德翔1900、GW2700集装箱船建造工艺策划中已将舵套筒工序前移分段阶段装焊固化,实现公司降本增效之目标。

参考文献:

[1]周德寿,王佳颖,万忠.船体搭载坞墩枕木下沉预报及實测分析[J].船舶与海洋工程,2015,31 (3):22-27.

[2]万忠,王佳颖,杨立志.集滚船艉部船体搭载下沉预报及实测分析[J].船舶与海洋工程,2017,33(5):9-14.

[3]成红.82mDSV舵系安装工艺的研究[J].广东造船,2018(3):72-75.

[4]于建国.18600DWT化学品船舵杆套筒安装的精度管理[J].船舶物资与市场,2020(3):23-24.

[5]谈德祥.超大型集装箱船船体精度管理研究[J].中外船舶科技,2019(03):44-51.