机务段一体化运营方案研究

陈建鑫

(北京全路通信信号研究设计院集团有限公司,北京 100070)

1 概述

机务段是机车生产加工流水线,在统一调度指挥下,机车出入段、机车运用、机车整备、机车检修、司机出退勤等各个生产作业环节有效衔接,共同协作。机务段作为专业站段既有指挥与被指挥的关系,又有流程上下游间的协调关系。

借鉴编组站综合自动化、联锁、调度集中、驼峰自动化等生产业务系统的建设经验,结合信息联锁和管控一体化技术理念,为机务段量身定制一套集机车计划、出入段控制、整备/检修作业管理、司机出退勤于一体的机务段一体化运营系统(简称LIO),实现从机车整备至检修作业、机车出入段至机车运用和司乘派班,以及机车履历管理的全作业链条综合管控,以提高作业效率、加速机车周转、保障机务段作业安全。

2 机务段现状

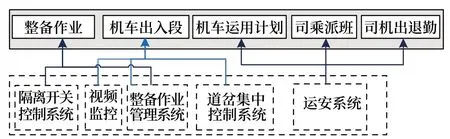

机务段生产作业由机车运用管理、机车整备和机车检修3大业务组成。对于机务段整备、机车出入段、机车运用、检修以及司乘派班等作业,由隔离开关控制系统、视频监控系统、整备作业管理系统、道岔集中控制系统和运安系统等主要业务系统支撑。目前各个业务系统之间均比较独立,未形成有效的信息共享和信息联动,具体如图1所示。

图1 机务段现状Fig.1 Current situation of locomotive depot

隔离开关控制系统用于控制电力机车分合闸操作,保证整备作业安全性,隔离开关系统与道岔集中控制系统之间通过数据交换,实现隔离开关状态与防护信号的联锁。

视频监控系统用于整备人员、股道自动化调度室人员确认机车位置、确认隔离开关状态。

整备作业管理系统用于整备人员获取整备计划、提报整备进度以及整备履历管理。

道岔集中控制系统用于股道自动化调度室,依据机车运用计划办理机车出、入段及转线调车进路,分配机车台位,跟踪机车位置。

运安系统主要面向运转科和运转车间,用于接收路局机车阶段计划、编制机车运用计划和乘务员出勤计划,并支持司机出退勤和司机铭牌管理。

3 业务流程

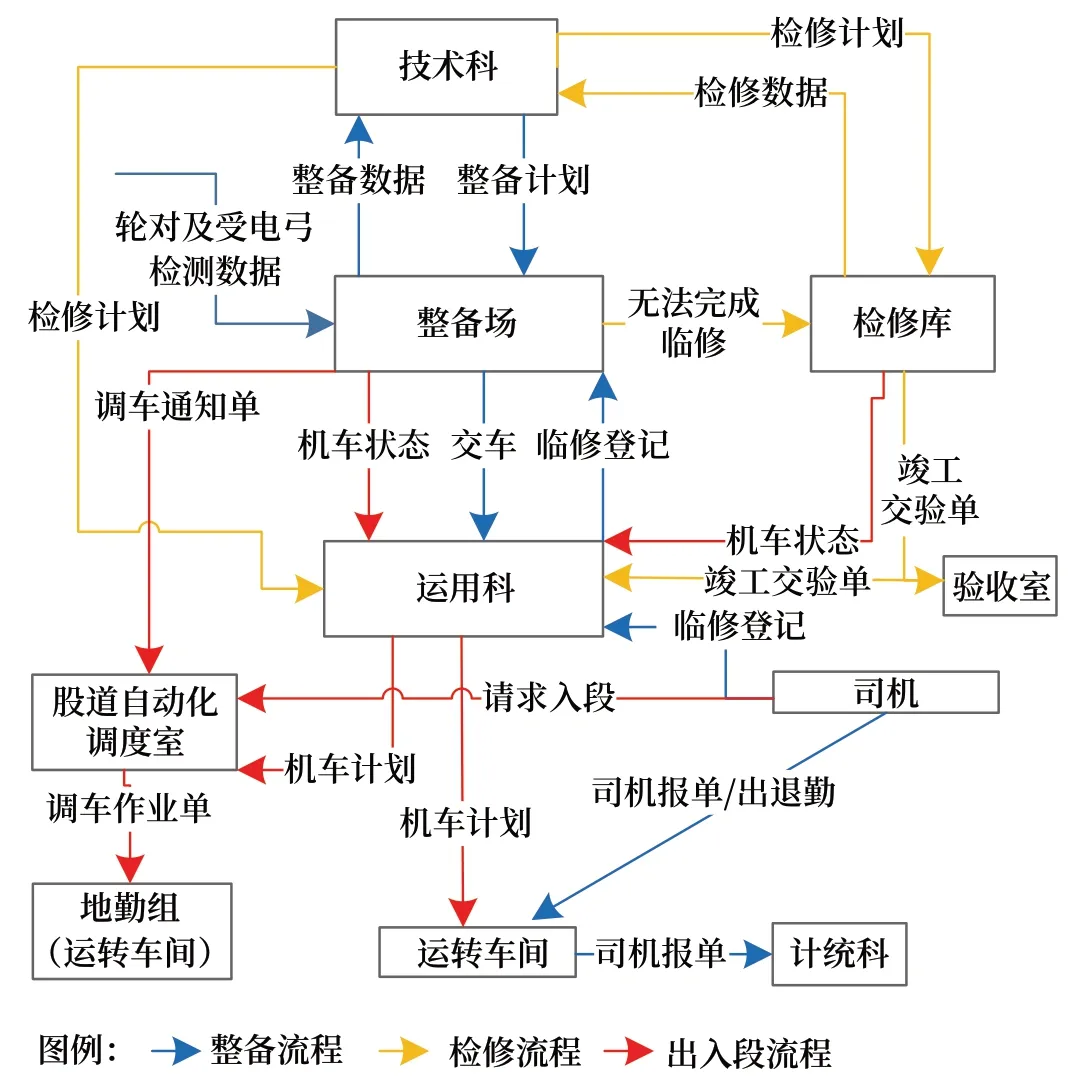

机务段生产作业主要涉及技术科、整备场、检修库、运用科、股道自动化调度室、运转车间等部门,各部门相互协作,具体作业流程如图2所示。

图2 业务流程Fig.2 Business process

检修库是机车检修作业的实施主体单位,检修任务来源于两方面:一是技术科下达的检修计划;二是机车入段后,整备场行修组发现无法完成临修的机车,由整备场推送检修库;检修库检修完成后提交运用科,机车重新投入使用。

机车出入段过程中,主要经过轮对及受电弓检测棚、砂房、自动清洗机、保洁棚,最后进入整备场进行整备。整备场整备进度需及时报送股道自动化调度室和运用科,整备完成后向运用科交车,机车重新投入使用。

运用科接收路局的阶段计划,同时基于阶段计划编制机车运用计划并发布至运转车间,运转车间依据机车运用计划进行司乘派班;股道自动化调度室依据运转车间的机车运用计划安排进出段进路,依据整备场的调车通知单安排调车进路,并协同地勤调车组进行调车作业。

4 现状分析

结合目前机务段信息化系统现状和业务流分析,机务段检修、整备和出入段生产作业仍存在4点问题需要提升优化。

1)部分整备、检修数据需要人工记录和分析,工作强度大,无法形成有效的知识积累。如同一台机车整备数据、检修数据以及运营数据位于不同的系统中,需要人工进行汇总、整理、分析才能形成一台机车的全部业务数据。

2)各系统之间信息独立,无法实现信息共享,造成一些基础性数据的重复录入和人力资源的浪费。如机车整备状态信息通过整备系统查阅,段内信号设备通过道岔集中控制系统进行操控,机车位置通过视频监控进行确定,计划归运安系统管理,各系统目前基本各自为阵,数据共享程度十分有限,无法充分发挥信息化生产作业的优势。

3)生产过程中业务信息的传达依赖于电话通信,数据信息依靠人工录入,数据共享依靠纸张传递,大大影响信息的实时性和准确性,降低生产作业效率。如运用科向股道自动化调度室发布机车运用计划,仍通过电话,值班员把运用计划记录在纸质登记簿上,以供后续安排出入段进路,这种作业方式不仅效率低下,而且出现漏听、错听的可能性也很大。

4)自动化水平较低。对于段内出、入段或者转线进路,仍采用始终端按钮的选排方式,对机车各类运用信息的统计、机车签点还需要人工进行。

5 LIO设计理念

信息联锁是从车联锁技术延伸而来,在编组站综合自动化系统中成熟运用多年。LIO系统设计基于信息联锁技术,对整备作业、检修作业、出入段作业等各业务流程之间的互绑互锁关系进行深入分析,构建机务段作业信息联锁关系。按照相互透明、信息对称、流程有序的理念,自上而下动态地采集生产状况、各岗位工种的预计计划和即时指令;自下而上的作业实际情况反馈。实现机务整体生产流程的计划管理与过程控制,将触角伸到各个生产环节,构建数字化生产管控网。

LIO系统整合整备作业管理、道岔集中控制、运安系统,集成办公系统部分功能,与隔离开关控制系统、视频监控系统接口,构建基于统一信息平台的LIO系统,具体如图3所示。

图3 业务范围Fig.3 Business range

1)出入段自动化,提高作业效率

改变目前靠电话接收计划、靠纸质作业簿来管理计划的传统作业模式,打通机车运用计划与出入段/转线调车进路安排之间的信息断链,实现机车计划的实时发布、进路适时自动选排、计划与作业进路的一体化联动。

2)计划编制精细化,加速机车周转

打破现有整备/检修作业进度无法实时掌握的现状,引入整备和检修各项作业的标准工时,纳入计划管控,实时采集机车整备/检修作业进度,推算作业完成机车交付时间,为运用科编制机车运用计划提供合理、可信依据。

3)机车位置自动定位

机车是机务段业务的核心对象,机车位置和机务段各个主要业务部门(整备车间,检修车间,运用科,运转车间)的工作密切相关。目前大多机务段的机车位置依靠信号员人工定位,而且未与生产环节发生系统上的关联,是一个独立的站场示意图界面。机车自动跟踪定位通过轨道电路逻辑关系和GPS定位技术实现在站场图上的精确定位和实时自动追踪。

4)构建机车履历管理,实现机车全生命周期追踪

为每个机车建立一个电子档案,从机车上线之日起对机车运用里程、出入段、整备、检修等各项信息进行全记录,对机车各项指标进行综合分析,对于机车健康状态进行综合评估,实现段管内机车全生命周期的追踪。

5)自动统计,定制化报表

准确辨识、智能捕捉记忆生产实体机车的特征、状态变化和作业过程信息,统计紧密结合生产数据加工处理与追溯。基于管控一体的执行过程信息,以生产过程各监控岗位操作和执行设备自动反馈的真实数据为依据,使统计报表足够权威和值得信赖,在提高报表自动化水平的同时最大限度地减少人工操作和人为差错。

6)安全防护

纳入段内作业细则和各项作业规章,构建作业安全防护体系,对作业步骤规范性、作业安全性进行安全检查和有效防护,从源头上为机务段内各项作业创造安全条件。

6 LIO系统构成

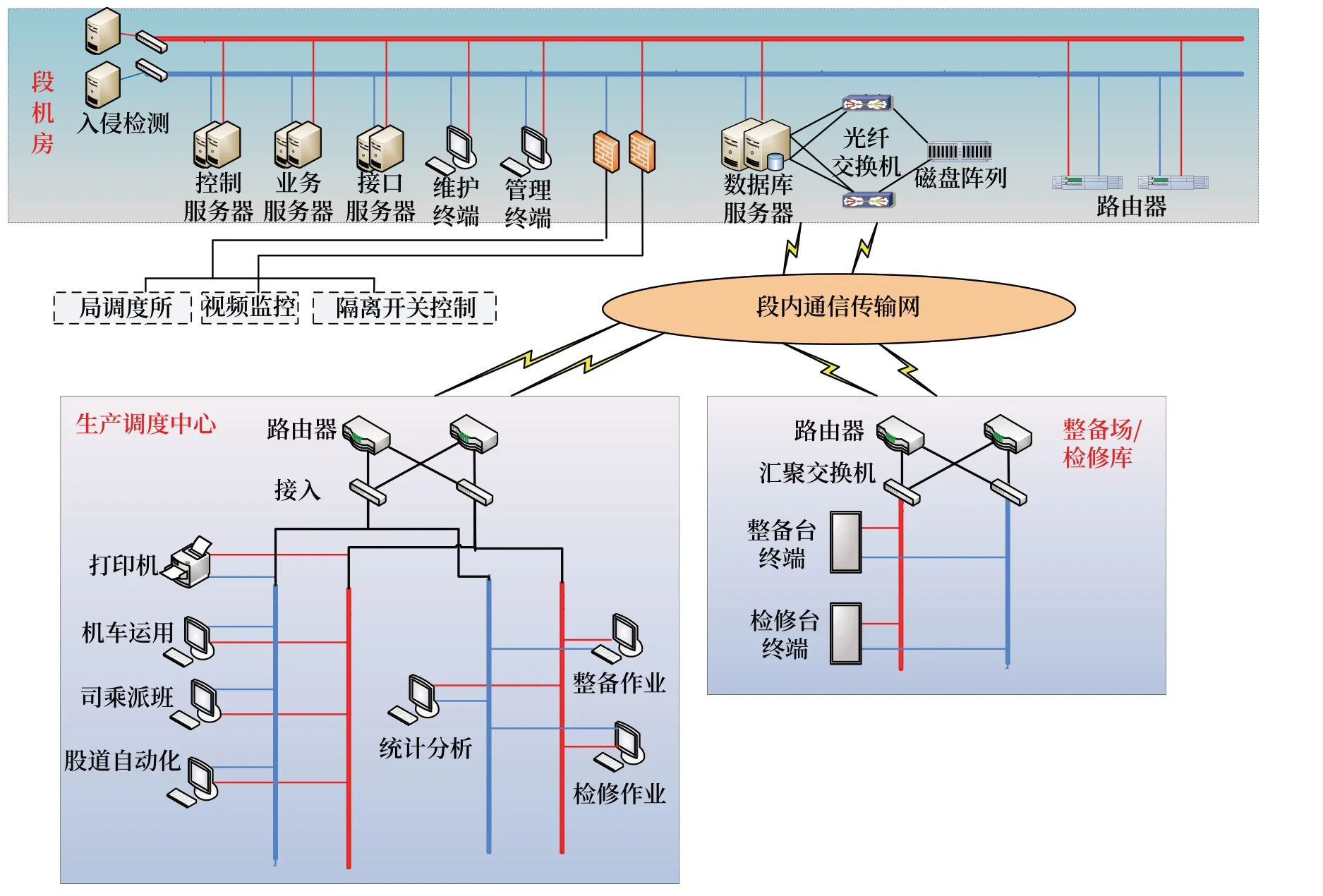

LIO系统构建双冗余环网,分别设置段机房设备、生产调度中心设备、场段内作业终端,具体构成如图4所示。

图4 系统结构Fig.4 System structure

段机房设备包括控制服务器、接口服务器、业务服务器、数据库服务器,负责核心运算,部署于段机房内,并配备维护管理终端。

生产调度中心设备包括机车运用调度终端、司乘派班终端、股道自动化终端、整备作业终端、检修作业终端以及统计分析终端,用于生产指挥人员进行生产作业组织,部署于生产调度大厅内。

场段内作业终端按照整备场和检修场分别设置,部署于场/段内股道旁,用于整备/检修计划接收、查阅以及作业进度上报。

7 结束语

机车是重要的铁路运输生产资源,机务段作为机车检修维护的基地,是提高机车周转效率的关键生产单元,通过管控一体化设计理念,构建机务段一体化运营系统,打通机务段各项生产作业环节,加速机车周转效率,将大大促进铁路运输生产效率的提升。