一种交流传动大功率并联逆变器的设计

金书辉 ,张策 ,王欢 ,袁媛 ,关朋

(1.天津电气科学研究院有限公司,天津 300180;2.电气传动国家工程研究中心,天津 300180)

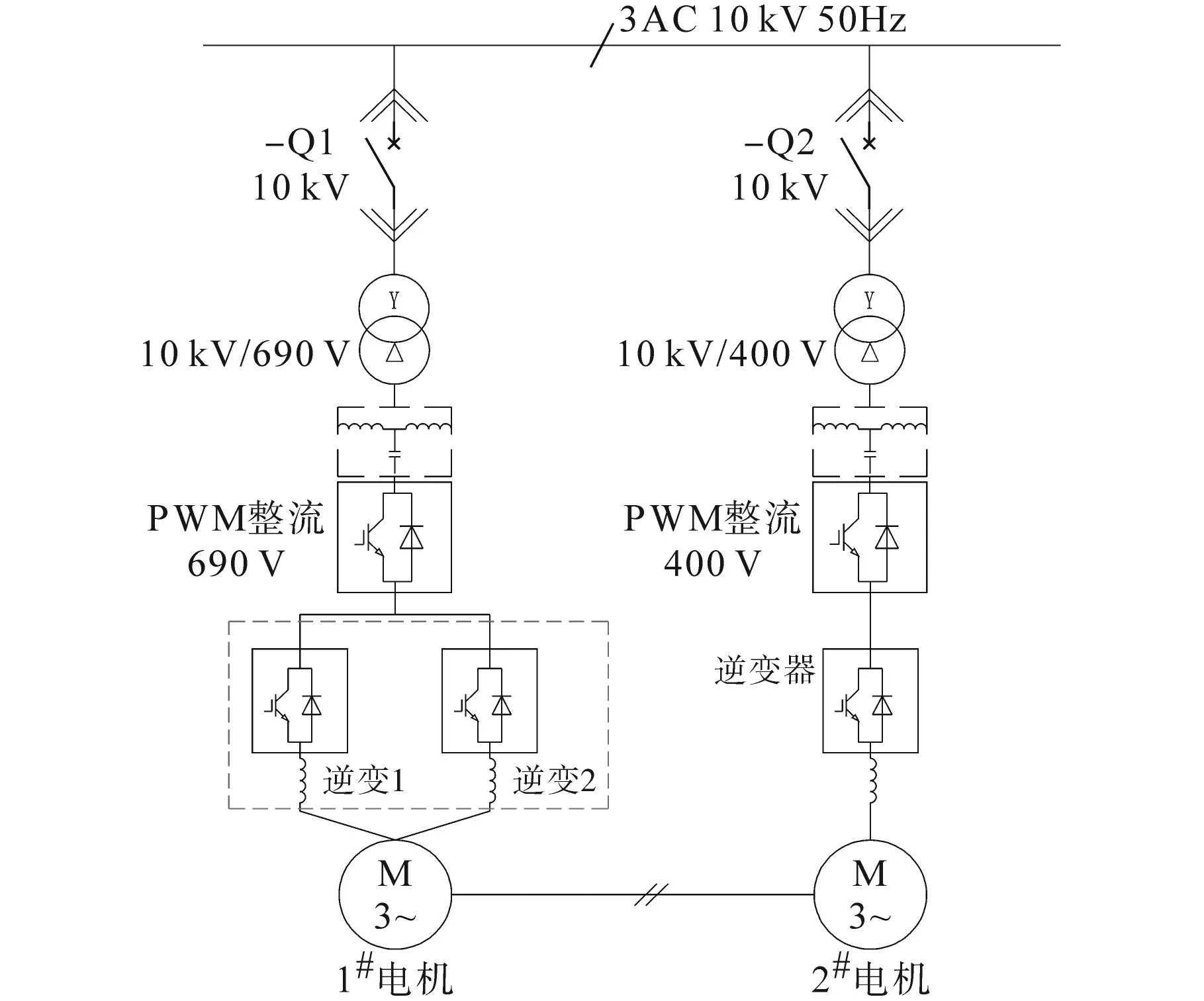

大中容量交流电机广泛使用在轧钢、水泥制造、矿井提升、船舶推进等传动领域,采用晶闸管器件的交-交变频器逐渐被采用IGBT,IGCT等全控器件的变频器替代,MW级交流电机传动以采用交-直-交低压变频器、多电平中压变频器以及单元级联高压变频器为主流。5 MW以下交流电机采用690 V等级低压变频器驱动,成本优势明显。受限于功率器件IGBT的通流能力,为满足功率输出要求,低压大容量变频器须采用多逆变器并联运行方案[1]。

采用逆变器并联技术可成倍扩大逆变系统容量,采用低功率等级开关器件可实现模块化设计,降低系统成本,并可实现并联冗余,提高系统可靠性,具有重要的研究意义[2-3]。逆变器并联技术需要着重解决两个问题:1)解决环流问题使各逆变器输出电流均衡;2)并联后电机控制性能不受影响,实现转矩脉动小,具备良好的静态和动态性能[4-6]。

本文通过建立并联逆变器的等效电路模型分析环流产生机理和影响因素,采用主从控制方案设计了一套大功率并联逆变器并应用于工程现场,试验结果和应用效果验证了该并联逆变器均流良好,性能稳定。

1 逆变桥并联系统环流分析

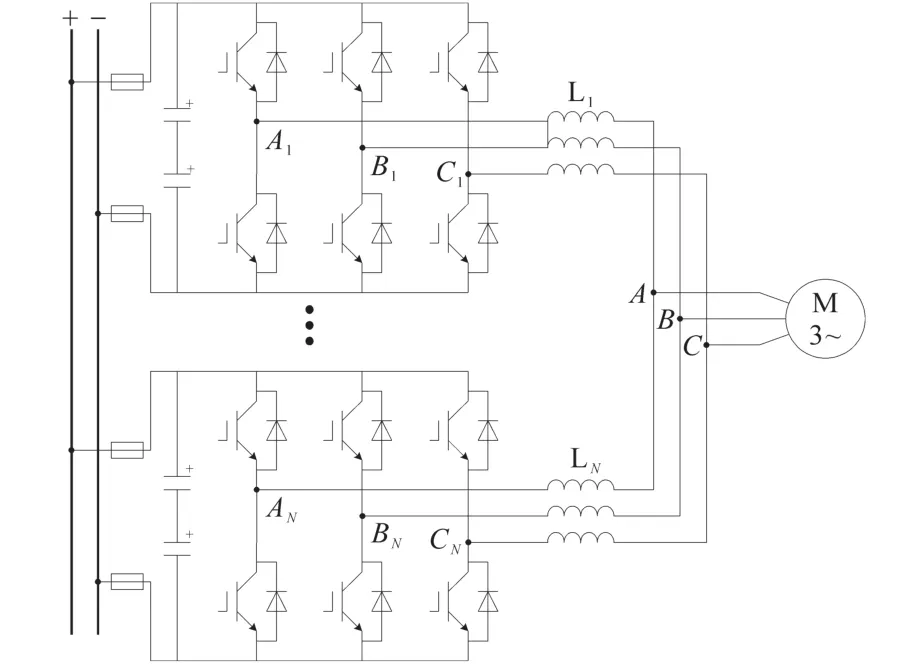

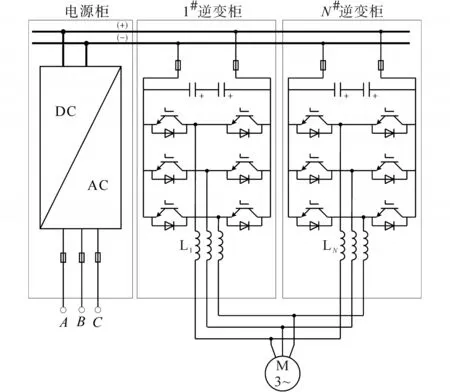

图1所示为多逆变桥并联型驱动系统示意图,电机为三相异步电动机。系统由多个结构相同的三相逆变桥组成,各逆变桥均采用参数相同的IGBT模块。逆变器直流侧经快熔连接到正负直流母线,输出侧分别通过均流电抗器连接到电动机。

图1 多逆变桥并联型驱动系统示意图Fig.1 The schematic of multi inverter bridge parallel drive system

1.1 并联型逆变器的等效电路模型

图2所示为多逆变桥并联驱动系统的等效电路模型,图中uAN,uBN,uCN分别为第N个逆变桥的三相输出电压;ZN1为第N个逆变桥回路杂散阻抗;ZN2为第N个逆变桥输出到电机公共接线端的线路阻抗(含均流电抗);Rs和Ls为异步电机定子等效电阻和电感;eA,eB,eC为电机感应电动势。

图2 多逆变桥并联型驱动系统的等效电路模型Fig.2 Equivalent circuit model of multi inverter bridge parallel drive system

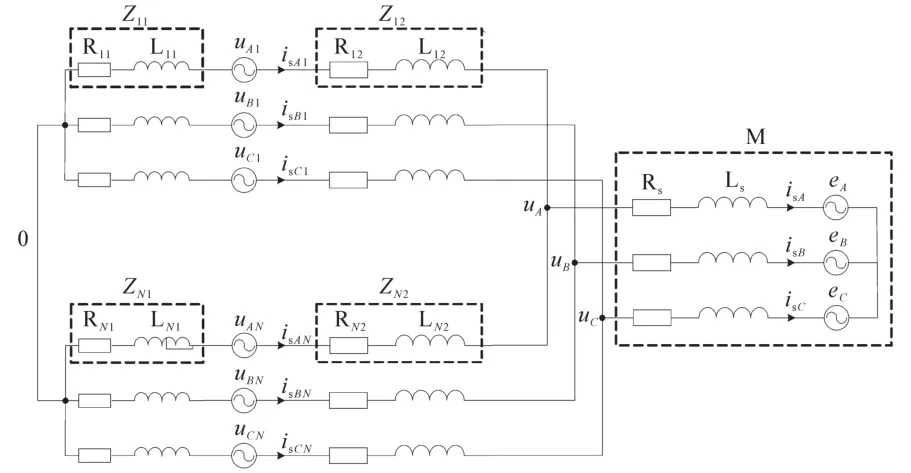

令ZN=ZN1+ZN2,逆变桥回路阻抗和输出线路阻抗合并,可将图2简化为图3所示的多逆变器桥并联等效电路模型,其中U1为逆变桥1输出电压,UN为逆变桥N输出电压,UO为并联逆变器汇流到电机定子侧输出电压。

图3 多逆变桥并联等效电路模型Fig.3 Parallel equivalent circuit model of multiple inverter bridges

根据图3可得:

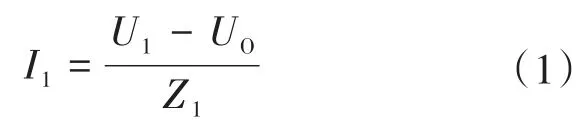

逆变桥1电流为

逆变桥N电流为

定义环流如下[4]:

由式(3)可知,环流产生原因主要为两方面:1)并联的逆变桥输出电压的差异;2)并联的逆变桥回路阻抗的差异。

因此,多逆变桥并联系统为减小环流,实现良好均流的基础是使各逆变桥回路阻抗差异小,或采取措施进行阻抗差异补偿;此外,还需要控制各逆变桥输出电压相同。

1.2 回路阻抗的影响

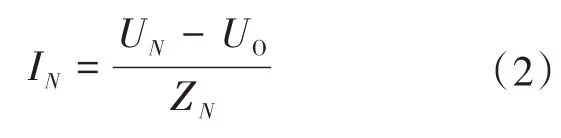

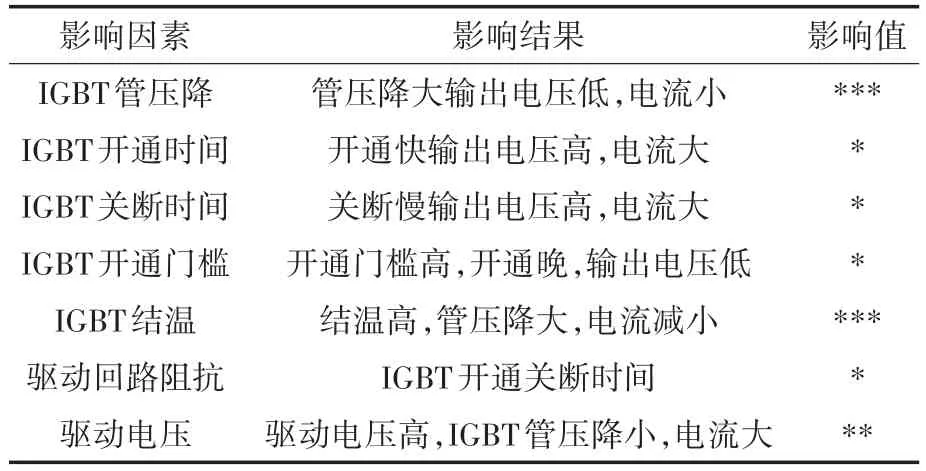

根据图2可以得出逆变桥并联的回路阻抗影响因素,如表1所示,根据各阻抗占比可评估各因素的影响值,表中*越多代表影响越大。

表1 逆变桥并联回路阻抗的影响因素Tab.1 Factors affecting the impedance of parallel circuit of inverter bridge

因各逆变桥设计相同,故逆变桥内交直流线路阻抗ZN0差异很小,基本可以忽略。故影响并联的主要阻抗为ZN1,ZN2和ZN3。

阻抗的主体是均流电抗的感抗,逆变器本身的阻抗与感抗相比较小。所以,整体均流水平主要由均流电抗L1和L2的感量决定。

在应用中传动柜到电机有一段距离,一般建议均流电抗器输出分别通过等规格长线电缆到现场电机定子端短接,等效增大了输出阻抗ZN3。

阻抗包含电阻分量和电感分量,电阻分量主要影响静态均流,电感分量主要影响动态均流。

1.3 输出电压的影响

逆变桥输出端电压与直流母线电压、调制波、IGBT导通管压降以及死区时间均相关。逆变桥并联系统中直流电压基本一致,影响可忽略。IGBT导通管压降决定于IGBT器件及驱动,调制波主要决定于系统控制,死区时间取决于IGBT导通关断时间及控制。

1.3.1 IGBT及驱动差异对输出电压的影响

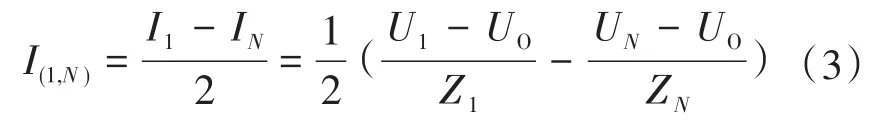

IGBT及驱动电路差异主要影响IGBT的导通压降和开通关断同步,进而影响输出电压,参见表2,表中*越多表示影响越大。

表2 IGBT及驱动差异对输出电压影响Tab.2 Influence of IGBT and driving difference on output voltage

同规格型号IGBT开关时间、开通门槛的差异相对较小,对输出电压影响较小。驱动回路硬件阻抗(开通关断电阻)精度基本可满足1%,对开关同步影响较小,对死区影响也可减小。

管压降直接影响输出电压,影响IGBT管压降的因素对并联的影响值大。IGBT管压降影响因素主要为IGBT本身制造特性、结温、IC电流以及驱动电压。在并联中IC电流可认为是一致的,不考虑其影响。

1)制造。基于特定IGBT品牌和型号,采用的结构技术明确,在该IGBT技术下IGBT管压降相对明确,此时影响IGBT管压降的主要是生产制造工艺,目前厂商基本不提供出厂的IGBT管压降离散性数据,从技术规格书看有最大可能存在10%差异,也即生产制造对管压降影响存在10%差异。故在并联应用中需选择同型号规格、同批次生产的IGBT,必要时还应进行IGBT管压降筛选。

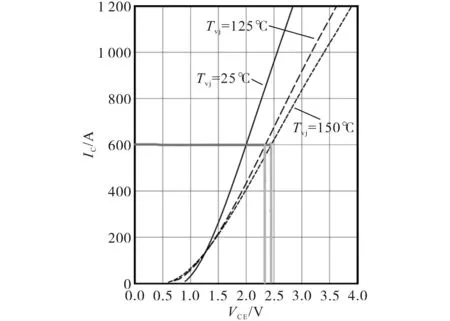

2)结温。图4所示为驱动电压15 V时IGBT输出特性曲线,可以看出额定电流600 A,结温125℃和150℃时VCE相差约0.1 V(约4%),结温影响对管压降的影响明显,因此,要求IGBT所处温度一致,并联逆变散热条件一致。应用中,由于IGBT管压降的正温度系数特性,结温高的IGBT芯片管压降增大,输出电压降低,电流减小,形成负反馈使IGBT利于并联。

图4 驱动电压15 V时IGBT输出特性曲线Fig.4 Output characteristic curve of IGBT at 15 V driving voltage

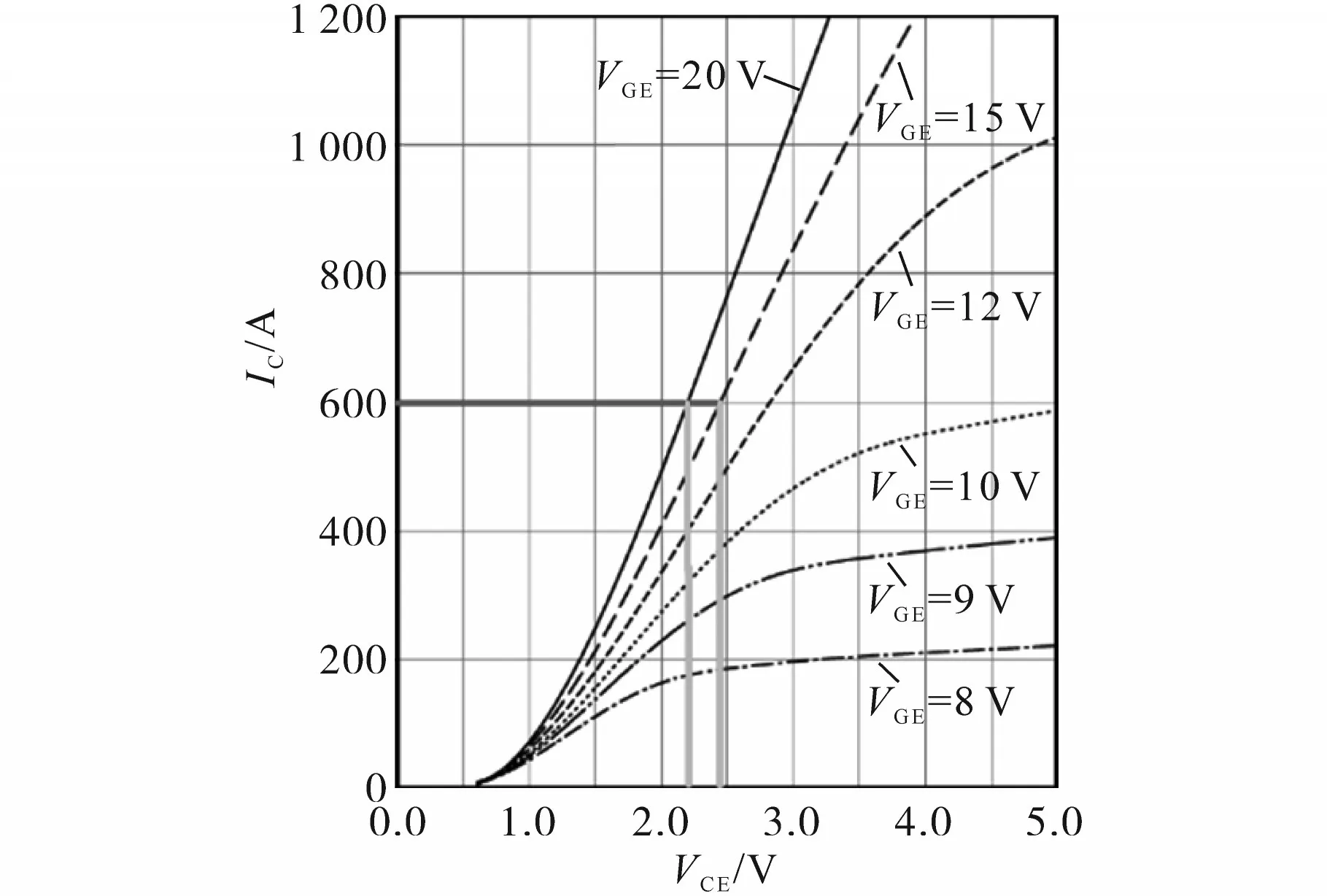

3)驱动电压。驱动电压对并联均流也有较明显的影响,驱动电压通过影响IGBT管压降影响均流,图5所示为结温150℃时IGBT输出特性曲线。图5中,600 A情况下20 V和15 V驱动电压差异会造成管压降VCE0.3 V的差异,对较低的回路阻抗产生明显的电流差异。

图5 结温150℃时IGBT输出特性曲线Fig.5 Output characteristic curve of IGBT at junction temperature of 150℃

1.3.2 控制方案对输出电压的影响

各逆变桥输出电压一致从系统控制角度保证,需实现输出电压相位、幅值、频率等均一致。

并联控制的关键是实现PWM驱动脉冲同步,通过测试对比,在逆变桥并联工程应用中,同步误差<500 ns对均流影响较小,同步误差到1µs时,需要适度增大均流电抗器来保证均流。

针对电机传动领域,逆变桥并联扩容主要控制目标为单电机,需满足异步电机高性能控制,不适合采用逆变并网或电源并联常用的多主控的无互联线控制方案和分布式控制方案[7-8]。集中式控制需要控制器同时采样并控制多个逆变桥,控制器复杂。综上,主要采用主从式控制方案。

2 并联型逆变器的设计实现

2.1 逆变器主回路

2.1.1 主回路结构

中大功率交流传动系统中,逆变器主要以成套柜体的方式应用,为方便应用,并联逆变器结构主要采用上进下出的方式,图6所示为两个逆变桥组成的交流传动系统电气柜。

图6 交流传动系统电气柜Fig.6 Electric cabinet of AC drive system

2.1.2 逆变器主回路阻抗

采取如下措施保证交、直流阻抗一致:

1)并联的各逆变桥规格完全一致,采用上进下出结构,结构对称;

2)为保证应用中各逆变桥直流阻抗差异小,柜顶直流贯通排规格按总容量设计,完整贯通,各逆变桥直流侧连接尽量短;

3)各均流电抗器输出到电机定子公共端采用等规格等长电缆,保证线路阻抗一致;

4)各逆变桥输出电抗内置,保证逆变桥输出到均流电抗器线路阻抗一致;

IGBT模块选用同规格型号同批次产品,保证具有相同的导通压降和开关特性;均流电抗器阻抗参数差异小于1%。

2.1.3 保证均流的其他措施

下列措施可进一步改善均流性能。

1)各逆变器模块IGBT的驱动电压一致,满足误差<0.2 V;根据IGBT特性曲线,0.2 V驱动电压差异可基本保证IGBT导通压降差低于0.05 V。

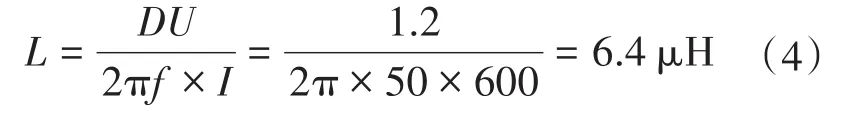

2)均流电抗器参数设计。均流电抗器数值的选取比较重要,感量大则成本高、发热量大,感量小则均流作用小,所以在满足均流性能前提下感量应尽量小。感值的选取与系统阻抗设计、IGBT一致性、驱动电压一致性直接相关。结构对称情况下,主回路阻抗差异<0.1 mΩ(1米240平导线阻抗0.1 mΩ),如单逆变桥600 A输出,电压差异<0.06 V。若回路阻抗和IGBT管压降引起电压总差异<0.06 V,假设脉冲一致,则电抗额定压降可选择20×0.06V=1.2V,即可保证均流良好。电感值计算:

电抗器参数:600 A,6.4µH。如IGBT误差偏大,驱动电压误差偏大,应增大电感值。

2.2 逆变器控制系统

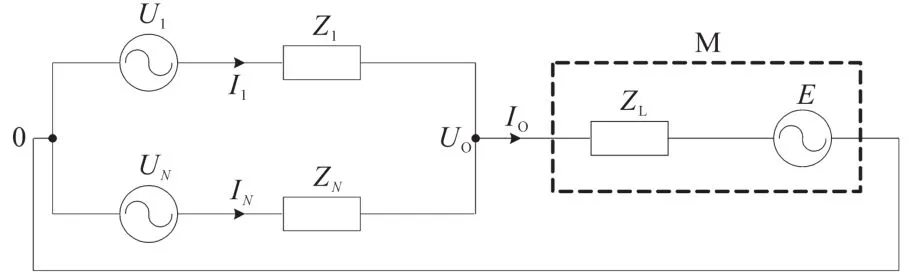

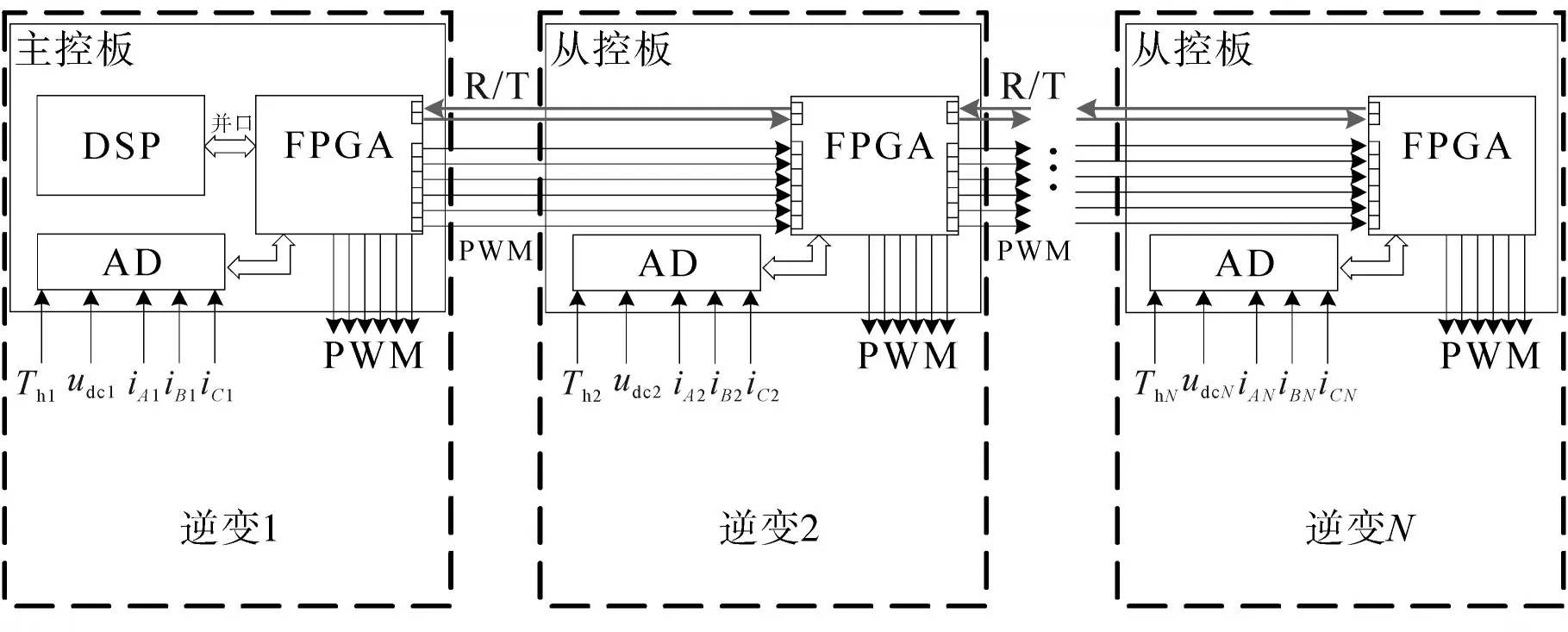

并联型逆变器基于单机逆变器扩展实现,为与单机控制系统一致、降低并联同步控制难度、实现简单可靠的控制,本系统采用脉冲直发加高速通讯的主从逆变器并联方式,如图7所示。

图7 脉冲直发加高速通讯的主从逆变器并联控制系统Fig.7 Parallel control system of master slave inverter based on direct pulse generator and high speed communication

逆变1~逆变N为N个并联的逆变桥,逆变桥1的控制板卡为主控板,其他逆变桥控制板卡为从控板,定义逆变1为主站,逆变2~N为从站。

2.2.1 主控板和从控板功能

主控板采用DSP+FPGA控制架构,实现单机逆变器的所有功能并输出6路脉冲,以及通过与从控板的通讯,实现对从站的控制及监控。

从控板控制芯片为FPGA,主要功能为通过AD芯片实现各从站逆变器数据采集(含直流电压、输出三相电流、温度)、与主站高速通讯传输数据、从站PWM接收并转发、PWM处理后输出驱动、从站故障逻辑等。

2.2.2 并联逆变桥之间数据通讯实现

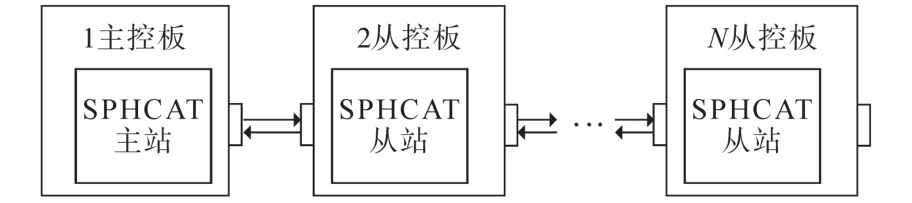

主控板和从控板之间采用光纤接口的以太网通讯作为物理层,实现主从之间的信息交互,通讯速率可达百兆。光纤通讯由主站和多个从站串联组成,每两个站之间通过一对光纤连接,自动进行地址分配,尾端从站自动识别,如图8所示。

图8 高速以太网通讯拓扑示意Fig.8 High speed Ethernet communication topology

百兆光纤的通讯能力:通讯速度100 Mb/s、通讯周期20µs、通讯误码率10e-10。

主从之间通讯数据分非周期性和周期性数据。非周期传送数据仅在系统上电、系统复位时由主站发到从站。非周期传送完成后会转到周期传送状态,主站给从站传送主站控制字等,从站给主站传送从站状态字、采集的模拟量数据、故障字等。

2.2.3 并联型逆变器脉冲同步

PWM脉冲同步采用基于光纤传输的脉冲直接串发方式,实现隔离、提高抗扰能力,保证了脉冲的稳定可靠。

并联系统驱动PWM由主控板产生,通过6路光纤串发到各从控板,可保证并联各逆变器触发PWM基本同步,实测采用4米光纤实际测量PWM脉冲信号每经过一个从站会延时140 ns,延时原因主要是光纤长度延时(6.5 ns/m)和板卡硬件处理延时。

在6台逆变器并联情况下,主站和最后一个从站延时5×140 ns=700 ns<1 µs,可基本满足系统均流要求。

逆变器并联应用中,为保证进一步同步,实现各逆变器输出电压一致,采用补偿措施进行补偿,补偿后主站和最后一个从站延时<100 ns。

因并联各逆变器共直流母线,电压一致,故采用PWM直连同步误差<100 ns情况下可实现各逆变器输出电压一致。

通过前述主回路设计、控制系统脉冲同步设计,可实现对各逆变器回路阻抗和输出电压的一致性控制,不需采用额外的均流控制手段即可满足并联均流性能良好。

3 并联型逆变器验证及应用

单逆变器参数:直流输入电压740~1 100 V,逆变输出电压0~690 V,输出电流600 A。

如图9所示搭建并联逆变器试验环境,供电电源采用690 V有源整流电源,输出稳定直流电压1 000 V;利用两台逆变桥并联驱动500 kW/690 V/531 A三相异步电机;均流电抗器采用等效压降0.6%,电感误差<3%。

图9 并联逆变器试验环境Fig.9 Parallel inverter test environment

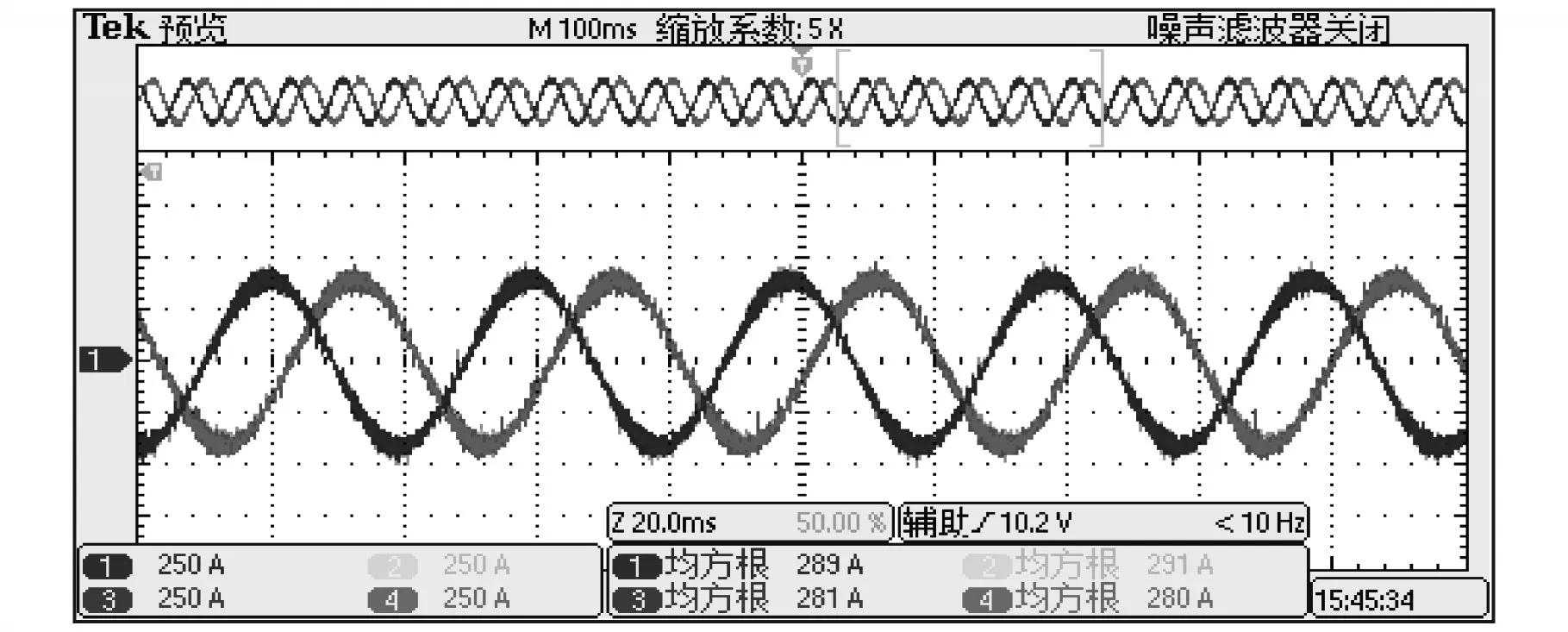

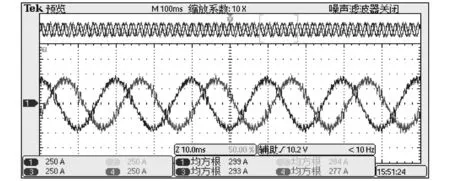

对逆变器在不同输出频率下均流情况进行了测试,利用外部霍耳电流传感器检测逆变器输出电流,图10~图12分别为500 kW电机在1 Hz,25 Hz,50 Hz额定负荷时A/B相电流波形。

图10 500 kW电机1 Hz额定负荷时A/B相电流Fig.10 Phase A/B current of 500 kW motor under rated load of 1 Hz

图11 500 kW电机25 Hz额定电流时A/B相电流Fig.11 Phase A/B current of 500 kW motor under rated load of 25 Hz

图12 500 kW电机50 Hz额定电流时A/B相电流Fig.12 Phase A/B current of 500 kW motor under rated load of 50 Hz

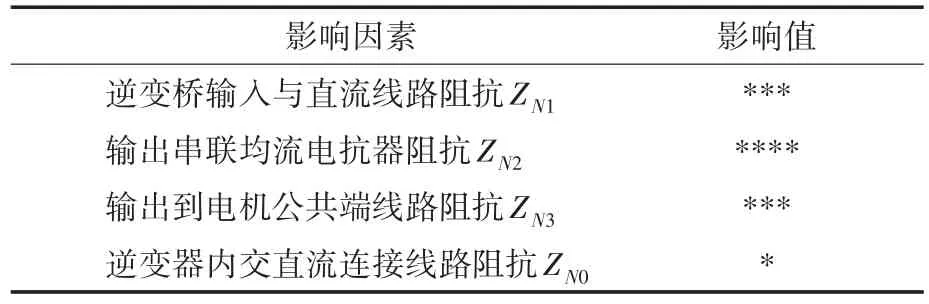

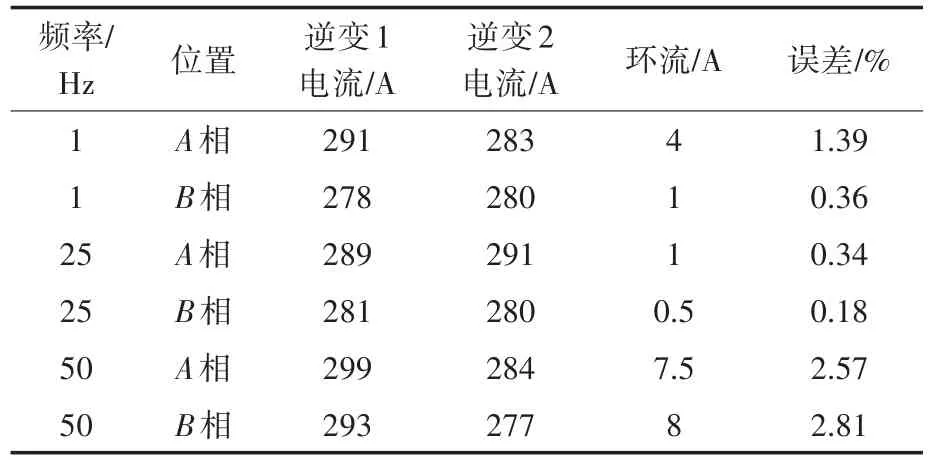

表3为在图10~图12三种情况下测出的两个逆变桥的电流值(单位A),及计算的均流差异情况。

表3 两并联逆变器电流试验数据Tab.3 Current test data of two parallel inverters

根据前述环流定义,两并联逆变器在不同输出频率下电流环流最大为8 A,均流差异2.81%,均流情况良好。

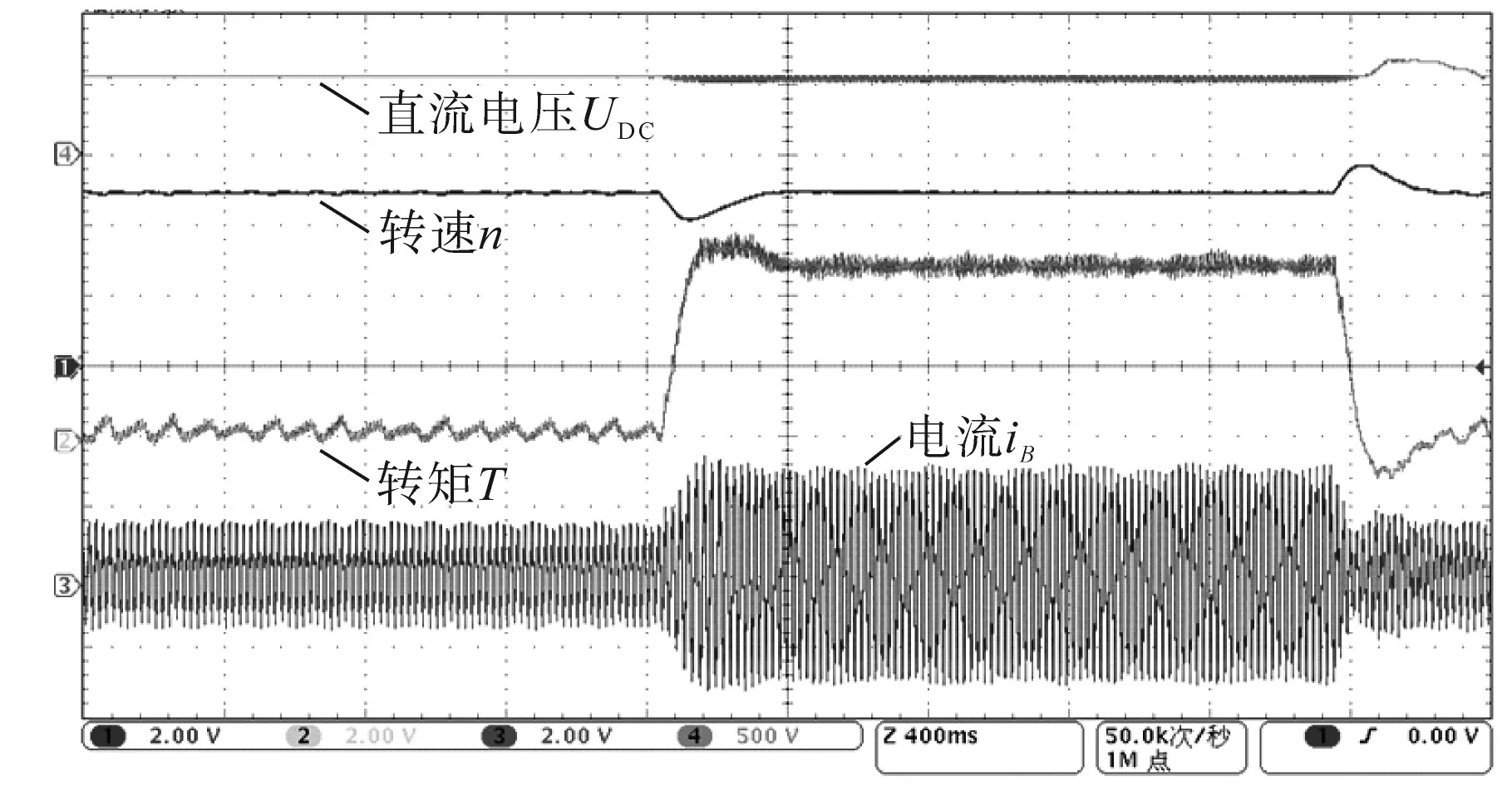

并联逆变器进行带电机控制性能测试,图13所示为突加、突减负载时转速n和转矩T波形,可以看到具有良好的速度精度和动态响应速度。

图13 并联逆变器突加减负载转速和转矩波形Fig.13 Waveforms of speed and torque of parallel inverter with sudden increase or decrease of load

并联逆变器应用于某1 350 mm不锈钢六辊单机架可逆冷轧线的主机和卷取机,主电机功率2 500 kW,两台卷取机功率2 650 kW,分别选用6并联逆变器3套,每套容量3 000 kW。并联逆变器在现场满负荷条件下均流系数达到0.96,效果良好,应用稳定。

4 结论

本文通过对逆变器并联主回路结构对称性器件一致性的设计,保证了主回路阻抗的一致性;通过采用脉冲直发加高速通讯的主从逆变器并联系统设计,实现了各逆变器输出电压的一致性。设计的并联型逆变器实现难度低、同步稳定可靠,满足通过并联扩容的需求。现场应用结果表明,本文给出的设计方案均流效果良好,满足工程现场应用需求。