承插式球墨铸铁管道柔性接口力学性能影响的试验研究

蔡志雄

(福建省围垦建设工程有限公司,福建 漳州 363100)

为了缓解地震等外部荷载作用对地下管网结构的破坏性影响,近年来在地下管网建设中大量应用了承插式球墨铸铁柔性接口[1]。在这种接口结构中,橡胶密封圈不仅可以有效保证管道连接的密封性,还具有良好的伸缩性和角变位能力,可以有效吸收地震能,适应管道周围岩土体的不均匀沉降[2]。虽然橡胶圈的造价相对较低,一旦失效就造成严重的渗漏,影响管线的整体功能发挥[3]。因此,针对球墨铸铁管道柔性接口在外部荷载下的力学性能研究就显得尤为重要。基于此,此次研究以长泰县城乡供水一体化工程为例,利用模拟试验的方法,探讨管径、初始水压等因素对承插式球墨铸铁管道柔性接口力学性能的影响,以期为工程设计和建设提供必要的支持和借鉴。

1 试验材料与方法

1.1 试验装置

此次试验使用的装置主要由四部分构成,分别为固定系统、加载系统、测试系统以及数据采集系统[4]。其中,加载系统主要由恒压水泵和伺服作动器构成;固定装置主要包括反力架、反力墙、可升降钢板以及滚动升降支撑等;数据采集系统包括数据采集箱以及与之相连接的PC机。其中,数据采集系统主要包括安装在管道插口部位的受力传感器、位移计和水压表。为了保证试验结果的准确性和合理性,在试验装置设计上应该着重满足如下原则:选择合理的固定装置,保证试验装置本身的稳固性,为了达到试验需要的加载条件,采用伺服电液作动器;为了保证试验装置的对中调平,在装置中设置带有不同的转接螺孔的可升降板与相应的滚动升降支撑。整个装置采用结构试验室内的反力墙和反力架作为固定装置。

1.2 试件的制作

实验室试验不可避免其局限性,特别是空间方面的限制,将我国城市供水系统中常用的6 m标准长度T型接口球磨铸铁管道按照1∶4的比例进行缩小加工,同时焊接好试验所需要的法拉盘,同时制作与其相匹配的盲板。所有的试件均需要符合标准《水及燃气用球墨铸铁管、管件和附件》(GB/T 13295—2019),且同一组试验的胶圈要为同一批次,以保证试验结果的科学性和准确性[5]。

1.3 安装与调整

在反力墙上选择合适高度安装好转接盘,然后在转接盘上测量试验加载所需要的折返式伺服电液,并使用水平尺和激光校准仪进行校准[6]。根据试验装置的具体长度,在合适的位置组装反力架,并将其底部在底面沟槽中固定,在试验管件的下方设置能够滚动升降的支撑,在承口的末端和反力架之间加装可升降钢板,经过调解使钢板中心、管件中心、传感器中心以及作动器中心四点在一条直线上,确保关键的轴向受力不存在偏心现象,以保证试验结果的准确性。

管道柔性结构的安装工艺,会对试验结果造成比较显著的影响,因此在安装之前首先做好清理工作,然后标记好插口的安装刻度。在橡胶圈安装中使用肥皂水作为润滑剂,防止安装过程中出现磨损、扭曲。

根据试验方案的设计和要求,试验装置中包括4个位移传感器和一个S型力的传感器。在装置安装过程中,在管道接口水平侧安装两个传感器,以监测接口位移特征,在管道的承口末端也安装两个位移传感器,以作为参考[7]。将S型力的传感器安装于作动器和插管前段的法兰盘上,并对其裸露部分进行加厚处理。

1.4 试验方案

由于此次试验主要研究管径等因素的影响,结合背景工程的实际情况,设置了DN150、DN200和DN300三种不同的管径。试验中的加载方式选择为单级加载的模式,加载速率分别为0.5 mm/s、1.0 mm/s和2.5 mm/s。试验中考虑不同水压的影响,设计了无水、初始水压0.2 MPa和初始水压0.5 MPa三种不同的运用工况。通过上述参数的不同组合的试验数据整理和分析,获取管径大小对承插式球墨铸铁管道柔性接口力学性能影响。

2 试验结果与分析

2.1 无水工况

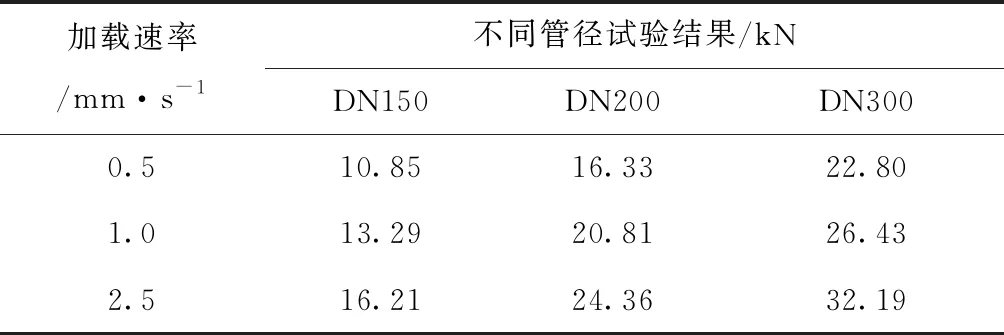

对管道内无水工况下的不同管径的管道试件在不同加载速率下进行试验,在试验结果中提取出管道接口部位的轴向峰值拉力,结果如表1所示。由表中的计算结果可知,在管径相同的条件下,管道接口部位的轴向峰值拉力随着加载速率的增加而增大,以DN150管径为例,当加载速率为0.5 mm/s时,其轴向峰值拉力值10.85 kN,当加载速率为1.0 mm/s时,其轴向峰值拉力值13.29 kN,与加载速率为0.5 mm/s时增加了约22.49%;当加载速率为2.0 mm/s时,其轴向峰值拉力值16.21 kN,与加载速率为0.5 mm/s时增加了约49.40%。从试验结果来看,管径对轴向峰值拉力也存在十分明显的影响。在加载速率相同的情况下,管径越大管道接口部位的轴向峰值拉力也就越大。以2.5 mm/s加载速率的试验结果为例,DN150的轴向峰值拉力为16.21 kN,DN200的轴向峰值拉力为24.36 kN,与DN150相比增加了约50.28%,DN300的轴向峰值拉力为32.19 kN,与DN150相比增加了约98.58%。究其原因,主要是管径越大密封胶圈的周长就越长,接触面积也越大,因此轴向峰值拉力也显著增大。

表1 无水工况下轴向峰值拉力试验结果

2.2 初始水压0.2 MPa

为了了解管道有压运行工况下管径对管道接口部位力学性能的影响,试验中保持管内水压为0.2 MPa不变,对不同加载速率、不同管径的组合工况进行试验,获得的轴向峰值拉力试验数据,结果如表2所示。由表中的结果可以看出,在初始水压0.2 MPa的条件下,管道接口部位的轴向峰值拉力随着管径和加载速率的增加而增加,这一变化规律与无水工况基本类似。但是,管道接口部位的轴向峰值拉力值的具体变化特征也存在一些差异。首先,在初始水压0.2 MPa的条件下,相同管径、相同加载速率的轴向峰值拉力与无水工况明显偏小。从不同管径和加载速率的影响来看,虽然轴向峰值拉力随着管径和加载速率的增加而增加,但是增加的幅度明显减小。仍以2.5 mm/s 加载速率为例,DN200和DN300的轴向峰值拉力分别为14.56 kN和17.67 kN,与DN150的轴向峰值拉力相比,分别增加了约28.51%和55.96%,与无水工况下的50.28%和98.58%的增幅相比明显偏小。由此可见,管径大小虽然对管道接口轴向峰值拉力存在十分显著的影响,但是这种影响在有水运行工况下会有所减弱。

表2 初始水压0.2 MPa轴向峰值拉力试验结果

2.3 初始水压0.5 MPa

为了进一步了解管道有压运行工况下管径对管道接口部位力学性能的影响,试验中保持管内水压为0.5 MPa不变,对不同加载速率、不同管径的组合工况进行试验,获得的轴向峰值拉力试验数据,结果如表3所示。由表中的结果可以看出,在初始水压0.5 MPa的条件下,管道接口部位的轴向峰值拉力随着管径和加载速率的增加而增加,这一变化规律与无水工况和管内水压0.2 MPa 工况基本一致。另一方面,在初始水压0.5 MPa 的条件下,相同管径、相同加载速率的轴向峰值拉力较初始水压0.2 MPa工况又有进一步的减小。从不同管径和加载速率的影响来看,虽然轴向峰值拉力随着管径和加载速率的增加而增加,但是增加的幅度也有进一步的减小。从2.5 mm/s 加载速率为例,DN200和DN300的轴向峰值拉力分别为10.43 kN和12.34 kN,与DN150的轴向峰值拉力相比,分别增加了约18.79%和40.54%,其增加幅度与无水工况和初始水压0.2 MPa工况相比有明显的减小。这一试验结果也进一步验证了上节获得的结论,管径大小虽然对管道接口轴向峰值拉力存在十分显著的影响,但是这种影响会随着管内初始水压的增大而趋于减弱。

表3 初始水压0.5 MPa轴向峰值拉力试验结果

3 结 论

此次研究以具体工程为依托,通过室内试验的方式,研究了管径对承插式球墨铸铁管道柔性接口力学性能影响,并获得如下主要结论:

(1)管径、加载速率和初始水压均对承插式球墨铸铁管道柔性接口轴向峰值拉力存在比较明显的影响。

(2)管道接口部位的轴向峰值拉力随着管径和加载速率的增加而增加,随着管内初始水压的增大而减小。

(3)管径大小虽然对管道接口轴向峰值拉力存在十分显著的影响,但是这种影响会随着管内初始水压的增大而趋于减弱。