注水系统沿程水质稳定技术研究

郝建华

中国石油冀东油田公司陆上作业区地面工程与信息化技术研究所

注水开发是油田稳产的重要保障,保证注入水水质达标是注水开发过程中的关键环节[1]。注入水的来源一般是经处理后的采出水,而采出水水处理过程中由于存在成垢离子、Ca2+、Mg2+、Fe2+、细菌(特别是固着菌)等影响因素,导致注水输送系统中腐蚀、结垢、细菌滋生,悬浮物固体含量增加,回注水沿程水质恶化[2]。目前高尚堡联合站采出水处理量在3 500 m3/d,据统计,在高尚堡联合站外输水质达标情况下,仍出现注水站、配水间、注水井口水质不达标现象,说明处理水在输送过程中存在着二次污染的情况,井口水质严重超标[3],造成地层堵塞,解堵难度大,尤其对渗透率低的油藏堵塞更为严重。

针对注入水水质超标问题,通过“源头治理,沿程控制”的手段,对各项指标超标原因进行分析和研究,提出了解决方案,最终使注水井井口水质与联合站供水水质指标基本持平,达到了地面水质的沿程稳定控制效果[4]。

1 沿程水质变化影响因素及程度分析

1.1 源头水质因素的影响

注水系统是一个相对密闭的集输环境,所以源头水质达标是保证注入水水质的重要因素。为此,根据油田注水水质提升要求,2019 年4 月完成了对高尚堡联合站采出水处理系统的升级改造,出水水质标准由原来的A2 级提升到A1 级,使水质达标率平均值由年初的不足90%,提升至99%以上(图1)。

图1 2019 年联合站注水水质达标率Fig.1 Injection water qualification rate of multi-purpose station in 2019

1.2 沿程注水管线因素的影响

回注污水通过联合站处理后,经注水管网输送到注水井,管壁因细菌代谢、微生物[5]、结垢、Fe3+、溶解氧、CO2腐蚀等易生成污(油)垢,造成沿程水质下降。

水质监测表显示,在联合站外输水质达标情况下,出现注水站16 次,配水间24 次,注水井口30次水质不达标现象(表1)。

表1 注水水质超标情况Tab.1 Standard-exceeding of injection water quality

1.3 注入水沿程水质变化影响因素

通过对注水水质各项指标分析,确定回注污水的四个主要指标中,“悬浮物固体含量、中值”和“SRB 菌”沿程变化现象最为突出,而“含油量”的变化不具有普遍性,对各指标变化原因进行分析,确定分析的重点为“SRB 菌”和“悬浮物固体含量”的变化。

1.3.1 悬浮物固体变化的影响

悬浮物固体含量变化主要分为内因和外因[6-8]。

内因主要是水性因素,包括Fe2+与溶解氧作用的影响;Fe2+与SRB 菌、S2-作用的影响;成垢离子的影响;药剂的后续反应影响。其中又以Fe2+与溶解氧的作用和Fe2+与SRB 菌、S2-的作用为主要影响因素。

外因主要是管理因素,包括管道及构筑物中腐蚀产物和垢的影响;不及时清污造成的影响。

(1)Fe2+和溶解氧作用的影响因素分析。注水系统在运行过程中,管线会产生各类老化、腐蚀现象,而管线腐蚀后会产生大量Fe2+,当流程中存在曝氧点(多发生于注水站)时便极易生成氧化铁的沉淀物并在管线内堆积,导致水质呈褐色,固体悬浮物固体含量上升。

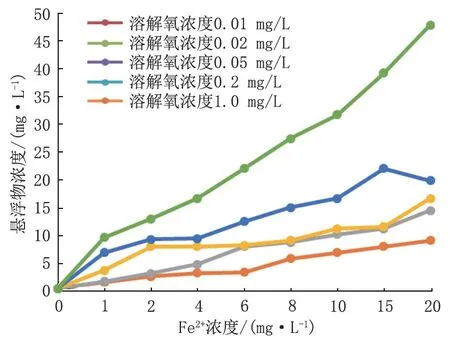

通过分析可知:当水中Fe2+浓度≥0.5 mg/L时,水中的溶解氧越高对悬浮物影响越大;当水中溶解氧浓度≥0.01 mg/L 时,水中的Fe2+含量越高对悬浮物影响越大(图2)。

图2 Fe2+和溶解氧作用对悬浮物含量的影响Fig.2 Influence of Fe2+and dissolved oxygen on suspended solids concentration

(2)Fe2+及S2-作用的影响分析。当水中Fe2+浓度小于1.0 mg/L或水中S2-浓度小于5.0 mg/L 时,对水质影响较小;而随着水中Fe2+和S2-含量的增加,水中悬浮物含量增加(图3)。

图3 Fe2+及S2-作用对悬浮物含量的影响Fig.3 Influence of Fe2+and S2- on suspended solids concentration

1.3.2 SRB 细菌、腐蚀共同作用的影响

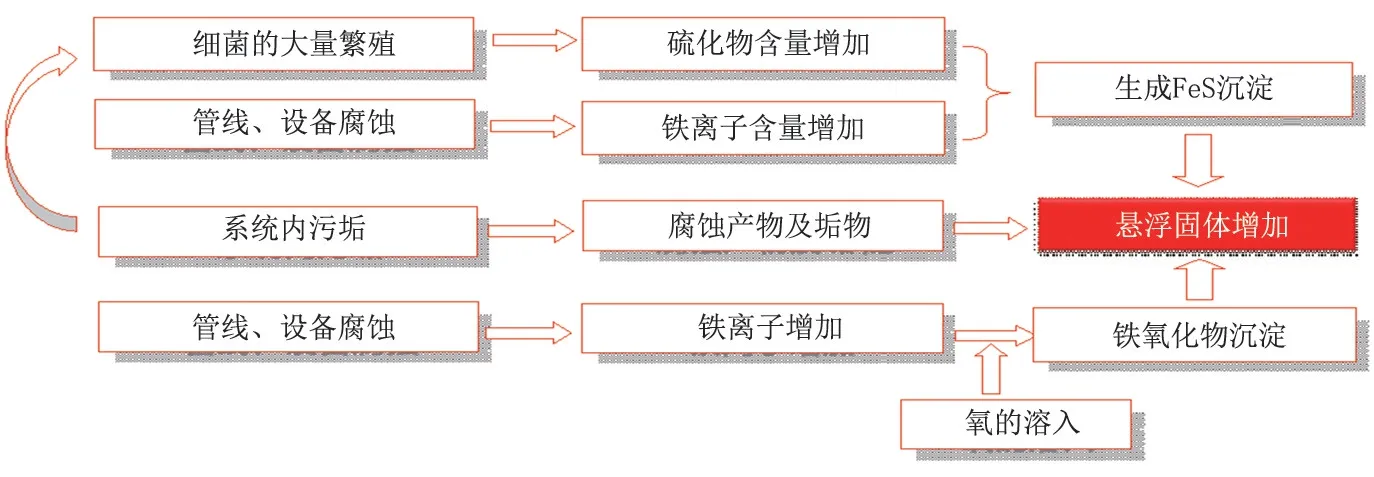

当注水系统管线内存在大量细菌时,腐蚀、细菌造成水中不稳定物质Fe2+、硫化物等含量增加,不稳定物质生成沉淀影响水质;产物造成管线污染,进一步影响水质(图4)。

图4 SRB 细菌、腐蚀共同作用的影响Fig.4 Influence of sulfate-reducting bacteria and corrosion joint action

研究表明,固着菌的生长包括“形成—成熟—脱落”阶段,一个生长周期大约20 天。首先有许多微型小凸起出现在基体表面,而微菌落之间类似于输水管道的物质发挥着输送酶代谢产物、养料的作用;8 天后菌落趋于成熟,基体表面被多层附着物覆盖,不断加厚且保证膜结构的稳定性;11天左右基体部分区域被片状且致密的生物膜覆盖,部分区域膜却较薄;20 天菌落成熟并开始大片脱落。在固着菌生长周期内,水中细菌、硫化物含量逐渐增加,代谢产物导致悬浮物逐渐增加;生物膜含有大量FeS,膜下产生大量蚀坑,对沿程管线内壁造成破坏的同时也使水质恶化。

2 沿程水质控制措施

2.1 对Ca2+、Mg2+等成垢离子含量的控制

2.1.1 控制Ca2+、Mg2+进入处理水系统的含量

注水系统各节点水质化验结果显示Ca2+、Mg2+指标超标,主要是因为转油站外输液中Ca2+、Mg2+含量较高。以外输液超标严重的A 转油站和B 转油站为例,通过摸排所辖范围内的作业井,发现6口井均使用了高密度(1.25 g/cm3)优质压井液,共计使用了约907.9 m3。除了a 井采出液进A 转油站外,其余5 口井采出液均进入B 转油站。初步判断是压井液进入集输系统造成Ca2+、Mg2+含量偏高。针对此类原因作业区制定了《压井液使用管理办法》,严格控制作业中密度高于1.20 g/cm3的压井液进入集输系统,并定期对转油站外输液进行水性跟踪,每周对转油站外输液进行取样分析。通过对联合站水质中Ca2+、Mg2+镁离子含量控制治理,注水水质指标有了明显改善。

2.1.2 沿程控制Ca2+、Mg2+络合成垢

在油水井作业过程中,由于使用的压井液在生产过程中会进入集输系统,携带大量的Ca2+、Mg2+,为防止处理后的剩余Ca2+、Mg2+在沿程管线中再次成垢,2019 年3 月对A 注水站进行添加缓蚀阻垢剂试验[9],通过化学手段进行防垢。

A 注水站为中深、深层油藏36 口水井供水,作业区在低压供水管线端开展添加缓释阻垢剂试验。2019 年3 月,缓释阻垢剂按100×10-6浓度(体积分数)加入,1 周后,取样化验显示井下阻垢率为97.9%,效果明显(表2)。

表2 缓蚀阻垢剂阻垢效果对比Tab.2 Scale inhibition effect comparison of corrosion scale inhibitor

2.2 沿程管线细菌含量控制

通过对沿程各节点取样对比分析,确定悬浮物固体及细菌变化影响因素为供水端水质不稳定和沿程水质的二次污染。联合站水质标准提升至A1 等级后,在下游节点(注水站、配水间、井口)仍发现多次注水水质不合格的情况,确定沿程水质二次污染是导致注入水水质变化的主要影响因素。对注水管网采用化学清洗法[10],可解决沿程水质二次污染。

2.2.1 管网清洗工艺与技术研究

(1)清洗工艺。为清除沿程管线中附着的细菌对水质造成二次污染,决定采用化学药剂对注水管网进行清洗,通过杀菌、剥离技术将沉积的细菌排出管线。工艺流程为:杀灭水中的细菌→清除死菌及管壁表面油污→深度杀菌(杀死粘泥中的细菌)→剥离生物粘泥→彻底清洗生物粘泥及油污(图5)。

图5 清洗流程Fig.5 Washing process flow

(2)清洗技术及方案制定。对清洗药剂进行室内实验,数据表明:在药剂浓度为100×10-6下,药剂浸泡分散10 h 后,冲洗管线液体流速为8 m/s时,达到最佳清洗效果。但由于注水站目前设计能力无法达到技术要求,结合现场操作流程,对技术方案进行了优化和调整:①提高药剂浓度,将原定 的100×10-6药剂浓度提升至200×10-6;②延长药剂浸泡时间,将浸泡分散药剂投放时间延长至24 h;③针对供水水量不足问题,将稳流冲洗改为脉冲冲洗,以充放时间3∶1 的周期,每4 h 调整一次注水站供水量,并根据每条回水管线所带平台距离,采用远近结合的方式调整各批次井位,根据注水流量和流速,由远及近依次打开各单井洗井阀门。

2.2.2 管线清洗效果

此次注水管线清洗共涉及3 个注水站,下辖22个配水间,93 口单井,包括了注水站的供水管线、注水站至配水间管线、配水间至注水井管线及各单井的洗井回水管线,总长98.49 km,总容积582.96 m3。清洗后检查管线内壁情况,管壁清洁、干净,无明显粘泥污垢,水井井口取样水质与联合站外供水质基本一致,清洗效果显著(表3、图6)。

表3 注水站管线清洗前后数据对比Tab.3 Data comparison of the pipeline in the injection station before and after cleaning

图6 管线冲洗前后单井井口取样外观对比Fig.6 Appearance of samples comparison of single wellhead before and after pipeline flushing

2.3 沿程水质悬浮物固体含量控制

2014 年起,油田对物性差、注水压力高的注水井,为保证注水水质,引进井口金属膜精细过滤器,有效地降低入井水中悬浮物含量和粒径中值[11],达标率较往年都有不同程度的提高(图7)。

图7 历年悬浮物含量、直径中值达标情况Fig.7 Information of reaching standard of suspended solids content and the median diameter over the years

通过历年水质指标对比,证实精细过滤器比传统纤维球过滤器具有更好的过滤效果。目前陆上已应用精细过滤器145 套,但其滤芯过滤精度均为2 μm。为使区块注入水达到A1 水质标准,开展了将精细过滤器滤芯精度提高为1 μm 的试验研究。

数据显示过滤后悬浮物固体含量下降了40.1%,粒径中值下降了57.1%,过滤后粒径中值能达到A1 标准,悬浮物含量也有大幅下降(表4、表5)。

表4 A 井1 μm 滤芯前后水质对比Tab.4 Comparison of water quality before and after using 1 μm filter element in Well A

表5 1 μm 和2 μm 滤芯效果对比Tab.5 Effect comparison of 1 μm and 2 μm filter elements

为进一步提高沿程水质悬浮物固体含量达标率,继续开展多级过滤体系研究,增加过滤节点,将注水站过滤缸内滤网更换为高精度金属过滤芯,并于9 月在注水站进行试验研究,效果显著(表6)。

表6 注水站悬浮物固体含量对比Tab.6 Comparison of suspended solids content in water injection station

3 结论

(1)针对回注污水中存在的Ca2+、Mg2+,通过控制高密度压井液排入集输系统,大幅减少了回注水源头成垢离子含量;通过在沿程节点加入防腐阻垢剂,有效防止了成垢离子在注水管线中的络合、堆积。

(2)通过对影响回注水沿程水质各项因素进行分析,确定沿程管线中三类细菌的繁殖、堆积为主要影响因素,并对管线进行化学清洗,有效解决了沿程管线对回注水产生的二次污染。

(3)通过对金属膜精细过滤器滤芯的改进试验,有效加强了对悬浮物固体含量的控制,提高了注入水入井水质。