冷却系统流量对主轴温度的影响研究*

刘 蕾,王 婷,何圳涛*,耿继青,2

(1.珠海格力电器股份有限公司,广东 珠海 519000;2.广东省高性能伺服系统企业重点实验室,广东 珠海 519000)

0 引 言

在高速、高精密加工领域,电主轴已成为不可或缺的重要组成部分。

在电主轴的运转过程中,电机的损耗发热和轴承的摩擦生热是无法避免的,它们所引起的主轴热变形会直接影响机床加工精度[1]。因此,了解电主轴整体的传热机制,并合理设计冷却系统,对主轴设计十分关键。

国内外学者就电主轴的冷却问题已做了大量研究。BOSSMANNS B等人[2]采用有限差分法建立了电主轴的温度场模型,并用该模型对电主轴运转过程中的内部温度分布进行了分析。MIZUTA K[3]和UHLMANN E等人[4]建立了电主轴的三维模型,对电主轴内部的热源和传热机制进行了有限元分析。崔向昆[5]研究了电主轴冷却水流量、冷却水温度及压缩空气进气压力3个参数对电主轴冷却效果的影响机制,并根据研究结果得到了电主轴最佳冷却效果下的参数组合。BOGLIETTI A等人[6]通过仿真分析与试验相结合的方法,研究了冷却水流速对主轴温升的影响。MANSINGH B B等人[7]对不同形式的冷却结构进行了数值分析,并研究了主轴温度场的分布状况,得出了循环冷却系统对主轴降温效果最好的结论。张丽秀等人[8,9]建立了电主轴的温升预测模型,在考虑不同参数对电主轴温升影响的基础上,对空载下的电主轴温度场进行了精确预测。胡秋等人[10]对空载最高转速下的电主轴进行了热耦合分析,并根据分析结果对电主轴的冷却结构进行了优化。芮执元等人[11]采用正交实验的方法,研究了不同转速下冷却液流速对主轴温升的影响,为精准控制主轴温度提供了数值依据。

以上有关电主轴冷却液流量—温升的研究大部分仅考虑主轴不同转速的工况,未同时考虑主轴转速、负载及扭矩相互组合后对其温升的影响。

为此,笔者以某型电主轴为研究对象,以3种典型的主轴运转工况为例,分别计算3种工况下各关键部件的发热量;同时,建立主轴温度场仿真模型,结合实验验证仿真模型的可信度;最后,计算得到常用工况下最佳流量、恶劣工况下最低流量,为主轴冷却流量计算及结构设计提供参考。

1 不同工况下主轴部件发热量

在不同的工况下,主轴的各关键部件,如前轴承、后轴承及电机定子、转子、绕组等部位的发热量存在较大的差异:

(1)切削工况下,由于主轴转速较低,扭矩大小一般,各关键部件发热量均不大;

(2)空载最高转速工况下,轴承部位以及电机部位的定/转子发热较为明显;电机部位的绕组因空载电流较小,发热相对较小;

(3)负载最大扭矩工况下,主轴转速较低,轴承与电机部位的定/转子发热不明显,但是较大负载导致电流迅速增加,从而引起电机部位的绕组发热偏高。

这3种典型的主轴运转工况,导致在计算最佳流量时存在一定的偏差,因此,必须明确采用其中一种工况,以某型电主轴为例,计算在这3种典型工况下各关键部件的发热量。

电主轴电机各部件的发热量计算主要依据的是Maxwell软件中RMxprt模块的磁路法[12,13],包含机械损耗、电损耗与磁损耗。轴承发热量计算主要参考使用最广泛的Palmgren法计算公式[14]。

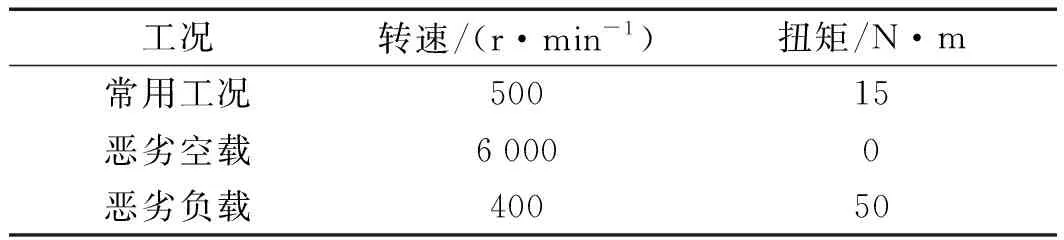

以某型电主轴为例,3种典型的运转工况如表1所示。

表1 某型电主轴3种典型运转工况

不同工况下,某型电主轴各关键部件的发热量分别如表2所示。

表2 某型电主轴在不同工况下各部件的发热量(单位:W)

2 主轴温度场建模及实验

2.1 有限元模型建立

根据某型电主轴的实际尺寸,笔者建立电主轴三维实体模型。首先笔者对模型进行适当简化,不考虑螺钉、电源线、接头等局部特征,保留与温度场仿真相关的结构;将三维模型导入有限元软件中,进行网格划分以及结构设置等操作;最后将模型导入流体分析软件中,进行边界条件的设置。

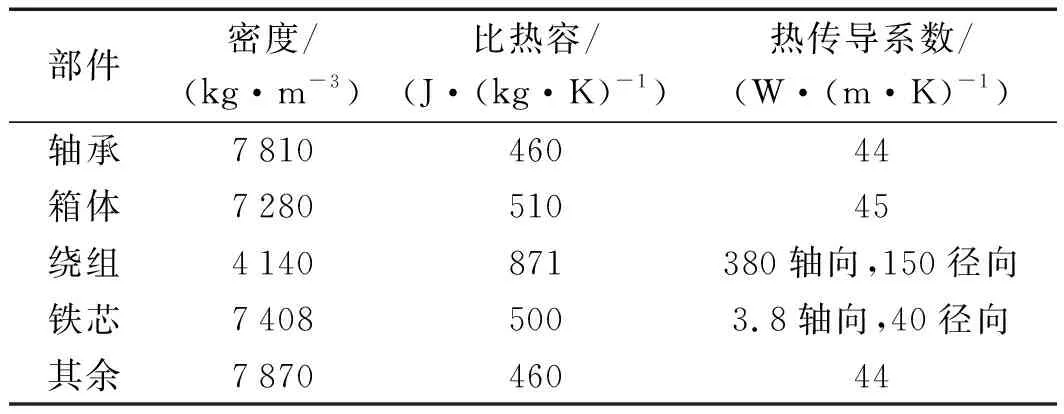

电主轴各相应部件的材料属性如表3所示。

表3 某型电主轴材料属性

笔者设置流体环境温度25 ℃,入水口温度为24 ℃,进水口流量取1 L/min~14 L/min,并换算为相应的质量流量、湍流强度及水力直径;其中,湍流强度一般根据经验公式I=0.16Re-1/8进行计算;水力直径φ10.7 mm,出水口边界采用默认的压力出口边界条件即大气压力;并对主轴热源各关键部件的发热量进行设置,其数值参考表2。

由于热对流系数与转速、结构尺寸有关(计算公式参考文献[15]),对温度场进行初始化之后,即可进行仿真计算,得到电主轴仿真结果。

2.2 温度场实验

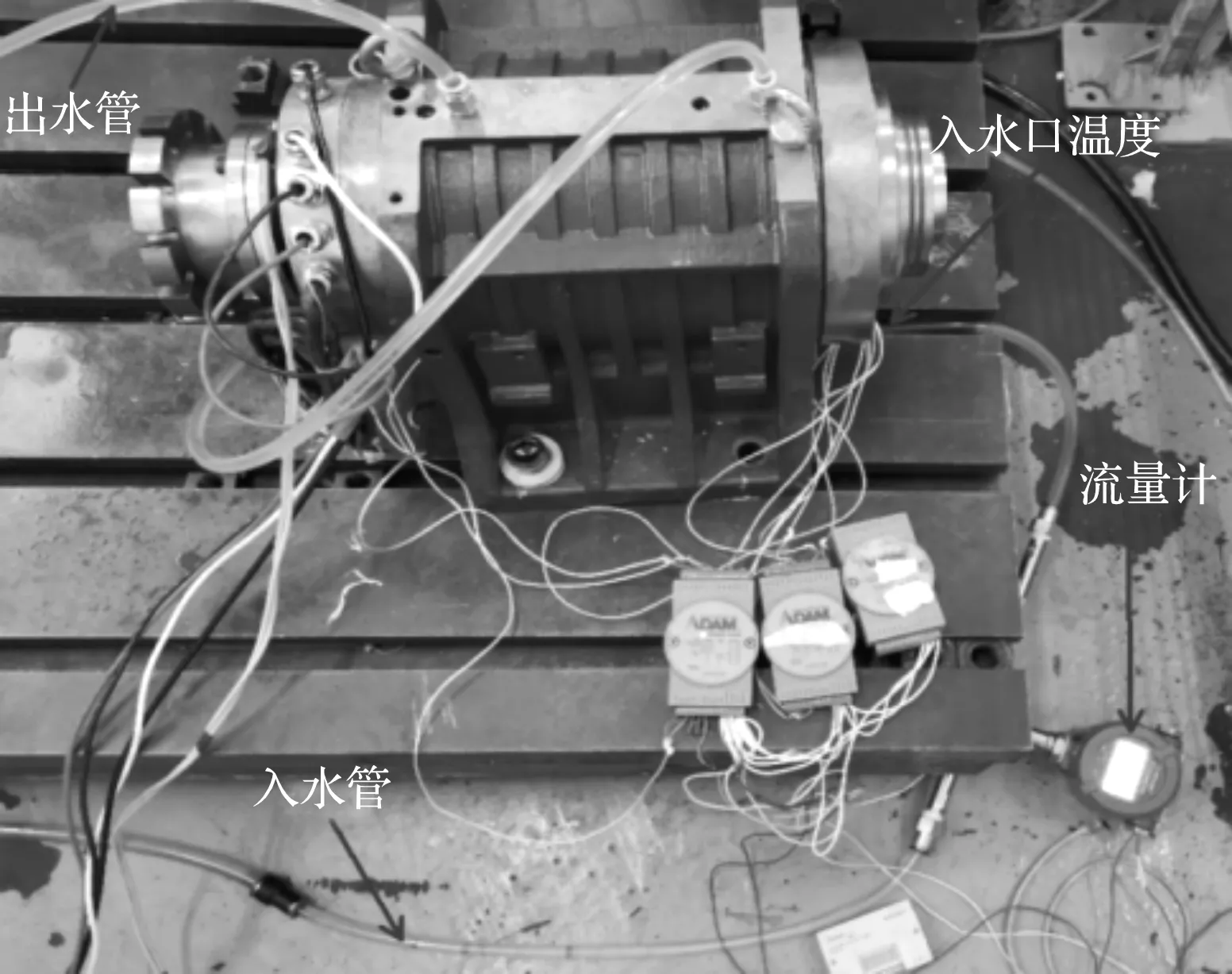

为了验证流固耦合仿真计算结果的准确性,笔者搭建了电主轴温升测试平台,对常用工况下的某型电主轴各关键部件的温度进行了实验测试,以此来验证仿真结果。

此处,笔者通过预埋温度传感器PT100来采集电主轴各关键部位的温度数据[16]。其中,轴承位共12个测点,每个轴承上布置3个测点,电机位共布置9个测点。

电主轴内部各关键部位的温度传感器布置位置如图1所示。

图1 电主轴温度传感器布置示意图

某型电主轴温度实验测试现场如图2所示。

图2 电主轴温度测试现场

此处的试验条件参照常用工况的仿真条件进行设置,在恒温环境下进行测试。其中,环境温度25 ℃,冷却水温度24 ℃,主轴转速500 r/min。

在电主轴运转过程中,主轴各关键部位的温度数据通过温度传感器PT100、研华采集卡和LabVIEW编程进行实时采集,以30 min内无波动的温度数据作为各关键部位的温度(由于测点布置较多,同位置的测点温度相差不超过0.1 ℃)。

2.3 实验与仿真结果对比

笔者将温度相对较高的前轴承1的1号测点、后轴承的1号测点和电机定子的7号测点的温度数据与仿真结果进行对比。

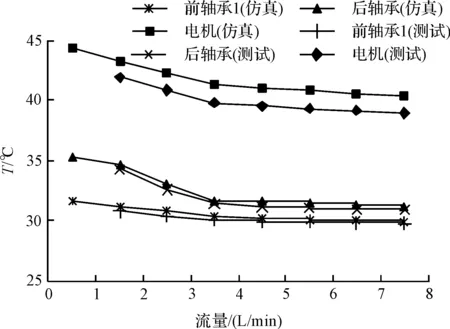

实验测量数据与仿真对比结果如图3所示。

图3 主轴温度场实验与仿真对比

从图3对比曲线可以看出:实验测试所得的冷却流量对电主轴温度的影响曲线与仿真结果基本一致;其中,主轴前、后轴承处误差不超过0.5 ℃,电机温度误差范围为1.0 ℃~1.5 ℃,误差数值较小。

以上结果表明:电主轴温度场仿真的模型及边界条件设置可靠,其仿真分析结果具有一定的参考价值。

3 冷却流量计算及分析

3.1 常用工况下最佳冷却流量

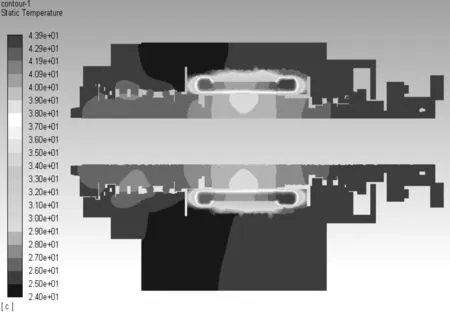

在常用工况下,笔者将电主轴各关键部件的热流密度及热对流系数纳入仿真模型,分别计算冷却流量为1 L/min~14 L/min时,电主轴各关键部件的平均温度及整机温度,得到各关键部件的温度场分布云图。

在常用工况下,电主轴各关键部件的温度场分布云图如图4所示(冷却流量为8 L/min)。

图4 常用工况下关键部件温度场分布云图

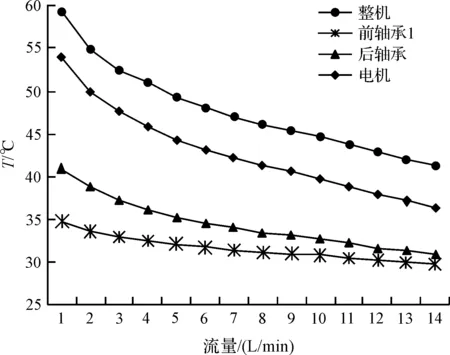

电主轴各关键部件的平均温度随冷却流量变化趋势,如图5所示。

图5 各关键部件温度随流量变化趋势

从图5可以看出:在常用的工况下,随着冷却液流量的增加,电主轴各关键部位的温度呈现下降趋势;在冷却液流量小于8 L/min时,电主轴各部件的温度随流量的增加而迅速减小;在冷却液流量大于8 L/min时,电主轴各部件的温度梯度趋于不变,此时对应的冷却液流量即为其最佳流量。

3.2 恶劣空载下最低冷却流量

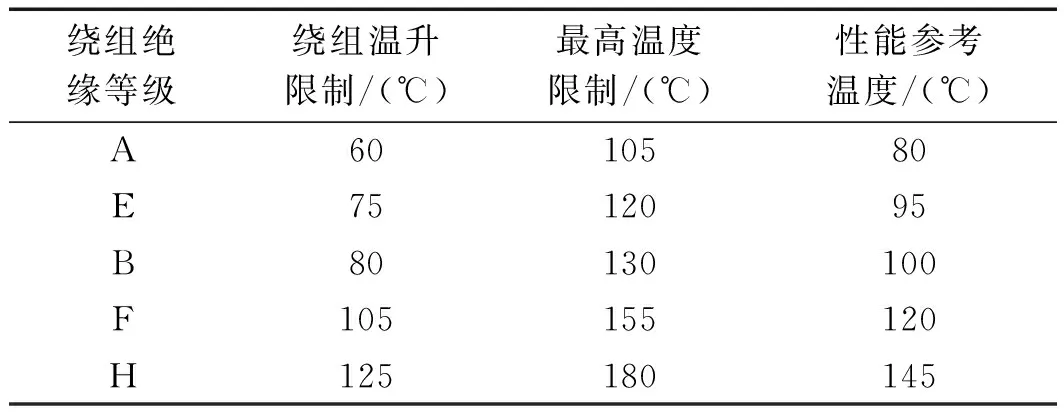

在恶劣空载工况下,在对电主轴进行最低冷却流量计算时,需要参考电主轴中各关键部件的温升和温度限制规范。

主轴电机温升或温度限制标准如表4所示。

表4 电机温升或温度限制标准

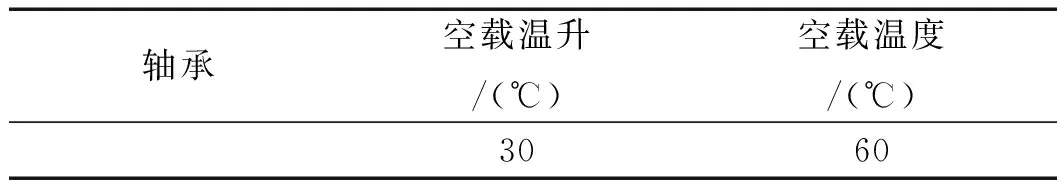

主轴轴承温升或温度限制标准如表5所示。

表5 轴承温升或温度限制标准

由表4和表5可知:在电主轴运转过程中,其轴承的温升不超过30 ℃,温度不超过60 ℃。

而当前的电机绕组采用F级绕组,因此电机温升不超过105 ℃,温度限制为120 ℃。

在恶劣空载工况下,笔者将电主轴各关键部件的热源及热对流系数纳入主轴仿真模型;调整冷却流量值,通过观察电主轴各关键部件中哪个部件首先达到温度限值,并加以统计,即可得到最低冷却流量。

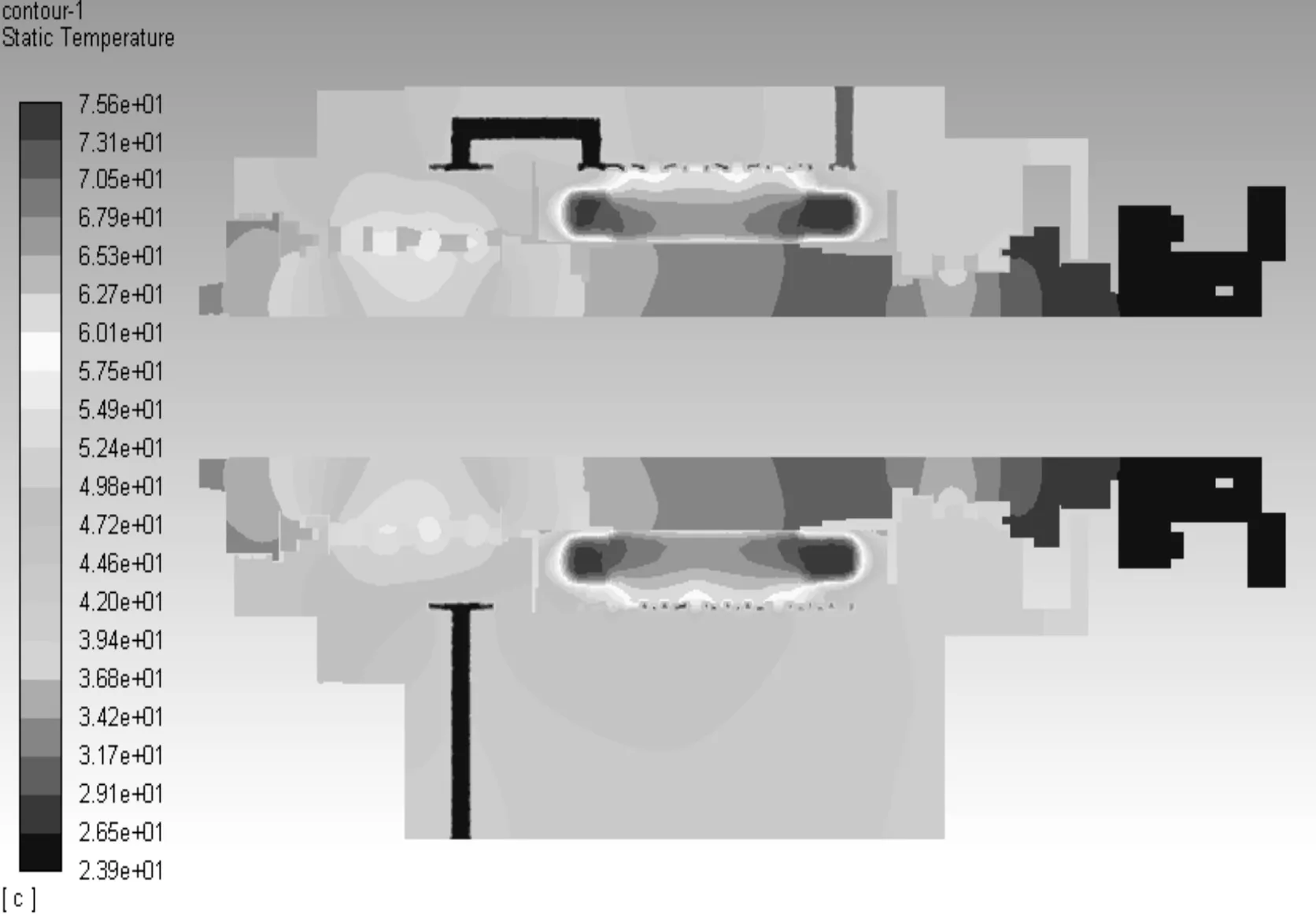

经现场调试可知,在恶劣空载工况下,后轴承温度最先达到温度限制,此时冷却液流量为0.4 L/min,则该流量即为恶劣空载工况下电主轴的最低冷却流量。

冷却流量为0.4 L/min时,电主轴整机温度场分布云图如图6所示。

图6 恶劣空载下主轴温度场分布云图

3.3 恶劣负载下最低冷却流量

在恶劣负载工况下,在对电主轴最低冷却流量进行分析时,同样要参考电主轴各关键部件的温升和温度限制规范,即要将恶劣负载工况下,各关键部件热流密度及热对流系数纳入电主轴仿真模型,调整冷却流量值,通过观察电主轴各关键部件中哪个部件首先达到温度限值,并加以统计,即可得到最低冷却流量。

经现场调试可知,在恶劣空载工况下,电机绕组温度最先达到温度限制,此时冷却流量为0.67 L/min,该流量即为恶劣负载工况下电主轴的最低冷却流量。

冷却流量为0.67 L/min时,电主轴整机温度场分布云图如图7所示。

图7 恶劣负载下主轴温度场分布云图

4 结束语

笔者针对某型高速电主轴,通过仿真方法分析了不同工况下冷却流量对主轴内部各关键部位温升的影响;为了对仿真结果进行验证,搭建了电主轴温升测试平台,对不同工况下电主轴温升进行了实验测试,并将实验结果与仿真结果进行了对比分析。

研究的主要过程及结果如下:

(1)针对某型电主轴,分别计算了常用切削、空载最高转速及低速最大扭矩3种典型运转工况下,主轴各关键部件发热量,结果表明,不同运转工况下主轴各关键部件发热量差异十分明显,因此,在确定主轴最佳冷却流量时应区别对待;

(2)通过实验对仿真模型进行了验证,对比了不同冷却流量下主轴各关键部件的温度变化趋势,其误差小于5%(前、后轴承处误差不超过0.5 ℃,电机温度误差在1.0 ℃~1.5 ℃),证明仿真模型是可靠的;

(3)取常用切削工况进行了最佳冷却流量计算,得到了某型电主轴最佳流量;结合主轴行业中各关键部件的温度限值,分别取空载最高转速与低速最大扭矩运转工况进行了最低流量计算,得到了某型电主轴最低冷却流量。

以上分析结果表明,在大扭矩情况下,随着流量的不断减小,电机绕组容易因温度过高烧毁;而在转速较高的情况下,随着流量的不断减小,后轴承最容易因温度过高而烧毁。

为使该研究工作更加全面,在后续的工作中,笔者将会就不同冷却介质下的流量对主轴温升的影响进行研究。