近爆作用下钢筋混凝土π梁防护性能的数值模拟

刘 超, 孙启鑫, 李会驰

(1.同济大学 土木工程学院,上海 200092; 2.中交公路规划设计院有限公司,北京 100088)

桥梁作为交通网络的咽喉,在国民经济中占有重要的地位。目前,在钢筋混凝土桥梁中,钢筋混凝土π截面梁是应用广泛的梁结构类型之一,主要用于公路桥和铁路桥。近年来,由于国内外恐怖活动呈现出持续活跃态势,人们提高了对包括桥梁结构在内的重要基础设施安全的关注。同时,由于交通量的增加,桥面车辆的意外爆炸事故也频频发生,导致桥梁部分坍塌和重大生命财产损失。基于以上原因,国内外许多学者对桥梁的抗爆性能进行了一系列的研究。

Yao等[1]用试验和数值方法研究了在爆炸载荷作用下,配箍率的变化对钢筋混凝土梁的损伤影响。结果表明,随着箍筋配置比例的增大和间距的减小,梁爆炸损伤程度逐渐减小。娄凡[2]对预应力混凝土连续T梁桥进行了桥面上爆炸试验研究。结果表明:超压沿纵(横)桥向呈非线性分布,爆心正下方超压峰值最大,向四周迅速衰减。Han等[3]针对桥面恐怖爆炸进行了三组预应力T梁模型试验。结果表明,随着炸药当量的增加,预应力钢筋和普通钢筋的破坏程度加剧。

由于进行爆破试验总是非常昂贵并且耗时、耗力,具有一定的危险性,进行现场爆炸试验具有一定的难度。因此,采用高保真度的数值模型来可靠地预测结构在爆炸载荷下的响应是很有必要的。其中,李晓勇等[4]研究了边界条件设置及采用对称建模方法等对爆炸冲击波模拟结果的影响。Zhao等[5]采用流固耦合算法研究了内爆荷载作用下钢筋混凝土围护结构的损伤机理和动力响应。李利莎等[6]采用有限元软件LS-DYNA 中的 Lagrange、ALE(arbitrary lagrange-euler)和 SPH(smoothed particle hydrodynamics)三种不同算法对炸药在钢筋混凝土板表面接触爆炸进行了数值模拟,并分析了三种不同算法的优缺点。Wang等[7]对一座由意外烟花爆炸导致结构失效的桥梁进行模拟分析。采用工程计算和数值模拟相结合的方法,建立爆炸当量与爆炸引起的桥梁结构响应的数学模型。朱璨等[8]采用全桥数值简化方法,模拟了钢箱梁和钢筋混凝土主塔构成的缆索支撑桥梁在爆炸荷载作用下的整体动力响应和破坏模式。蒋志刚等[9]采用数值模拟方法研究了空中爆炸冲击波作用下悬索桥竖向弯曲响应及钢箱梁桥面板塑性变形特征。

鉴于爆炸荷载破坏性较强,结构失效迅速,许多学者对结构在爆炸荷载下的防护形式以及防爆材料进行了研究。Yang等[10]通过对高强度钢筋混凝土梁进行爆炸研究,表明高强混凝土对钢筋混凝土梁的爆炸性能影响有限。Feng等[11]通过爆炸试验研究了FRP(fiber reinforced polymer)筋加固板的爆炸性能。结果表明,FRP筋加固后的混凝土板具有较强的变形恢复能力,混凝土在冲击波作用下剥落面积大大减小。刘路[12]进行了钢筋混凝土墩柱采用钢板和CFRP(carbon fiber reinforced polymer)防护后的爆炸试验研究,考虑非接触爆炸和接触爆炸作用,并进行了数值模拟分析。高海莹等[13]对设置不同泡沫铝防护层的钢筋混凝土板在爆炸荷载下的动态响应及破坏模式进行了研究,讨论了泡沫铝密度梯度分布和纵筋配筋率对结构破坏的影响。

综上所述,到目前为止研究人员对混凝土结构在爆炸荷载作用下的抗爆性能研究较多,但是对π梁结构的抗爆防护研究较少,对π梁采用不同防护材料、不同防护形式的研究更少。为了对π梁爆炸防护性能进行深入研究,通过LS-DYNA建立π梁结构抗爆有限元数值模型并通过已有抗爆试验对所建立数值模型的准确性进行验证,分别研究CFRP纤维层、钢板层、超高性能混凝土(ultra-highperformance concrete,UHPC)层、以及薄钢板与泡沫铝相结合的组合防护层对π梁爆炸防护性能的影响。对π梁结构在不同防护形式下爆炸冲击波超压峰值的分布规律、不同防护层的耗能规律和π梁的爆炸损伤模式等关键参数进行分析,对不同防护层的防护效果进行对比,研究成果不仅揭示了π梁爆炸损伤机理,同时为钢筋混凝土桥梁的抗爆防护提供研究基础。

1 有限元模型

1.1 模型介绍

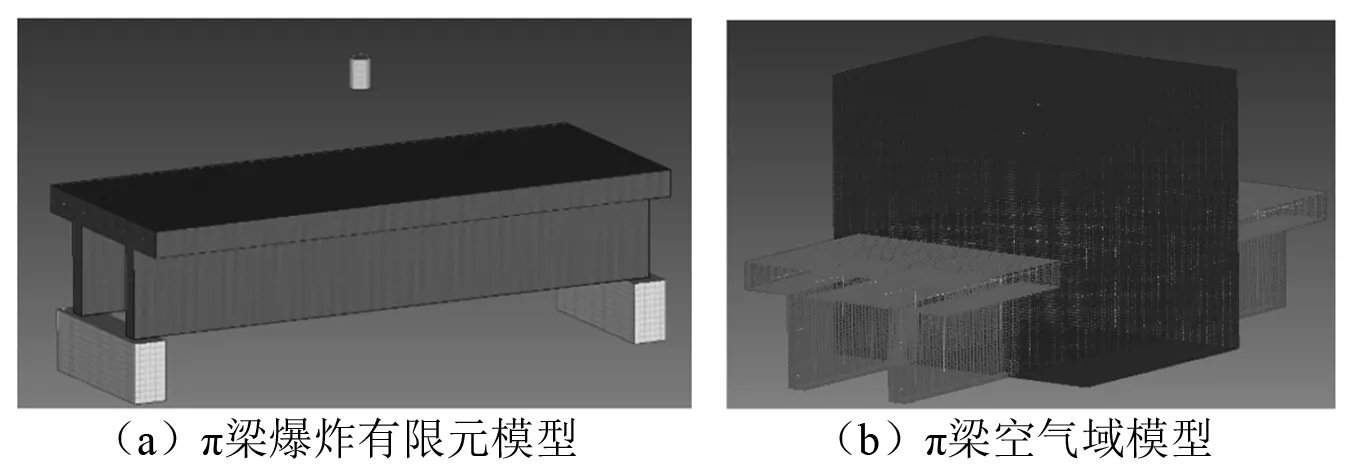

图1 π截面梁爆炸有限元模型Fig.1 Explosion finite element model of π-section beam

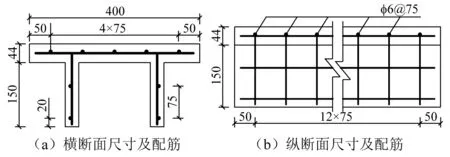

图2 π梁试件尺寸及配筋图(mm)Fig.2 π beam specimen size and reinforcement (mm)

模型采用Lagrange单元进行结构实体建模,空气和炸药采用Euler单元建模,模型采用多材料任意拉格朗日-欧拉(multi-material arbitrary lagrange-euler,MM-ALE)方法进行爆炸加载和周围空气域建模,从而进行多物质流固耦合分析。π梁底和混凝土垫石之间采用AUTOMATIC_SURFACE_TO_SURFACE接触算法,静摩擦因数为0.4,动摩擦因数取为0.3,垫石底部采用固结约束,防护层和π梁之间采用共用节点连接,采用CONTACT_INTERIOR模型来考虑组合防护中面层与泡沫铝层之间的连接,以防止自穿透。

1.2 工况设置

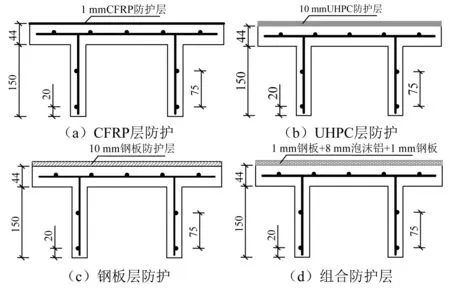

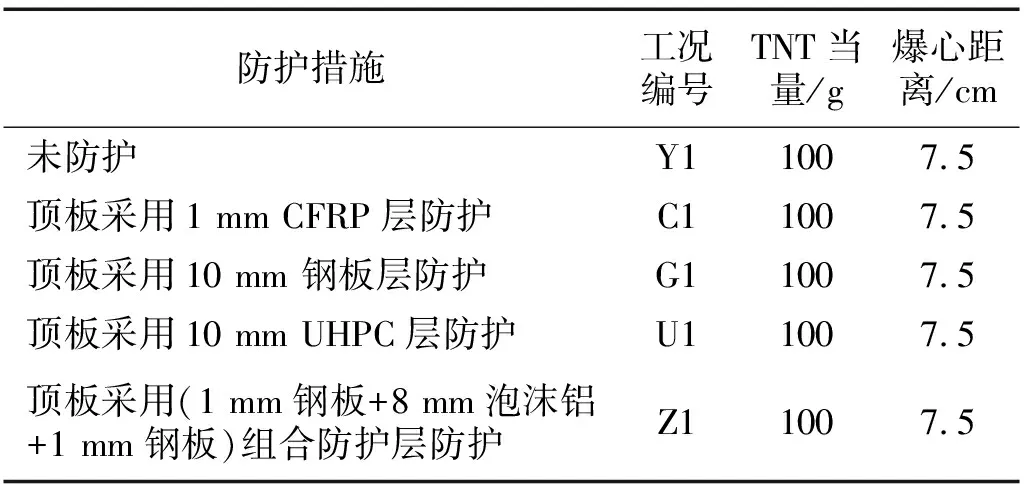

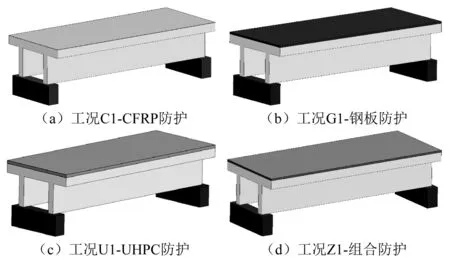

分别对π梁试件未采取防护措施及梁顶板分别采用CFRP纤维防护、钢板防护、超高性能混凝土防护及组合防护层(钢板+泡沫铝+钢板)防护等形式进行爆炸防护研究,分析工况具体设置如图3和表1所示。建立π梁分别采用CFRP防护(工况C1)、钢板防护(工况G1)、UHPC防护(工况U1)和组合防护层防护(工况Z1)四种防护措施下的爆炸数值分析模型,如图4所示。

图3 π梁防护工况设置图(mm)Fig.3 π beam protection conditions setting diagram(mm)

表1 π梁分析工况设置Tab.1 π beam explosion and protection conditions setting

图4 各防护工况下π梁有限元模型Fig.4 Finite element model of π beam under various protection conditions

1.3 材料模型

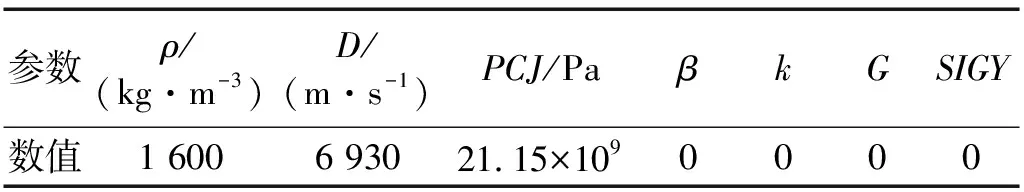

有限元模型采用Shell 163壳单元模拟CFRP层,采用Solid164八节点实体单元对π型梁、钢板防护层、UHPC防护层、以及组合防护层进行模拟并采用单点积分,钢筋采用Beam161单元模拟。爆炸荷载采用高爆燃烧材料模型MAT_HIGH_EXPLOSIVE_BURN(MAT_008),结合EOS_JWL状态函数方程进行模拟。采用文献[15-16]对炸药和状态方程进行定义,具体参数如表2和表3所示。表中:ρ为材料密度;D为爆速;PCJ为爆轰波阵面的压力;V0为相对体积;E0为单位体积内能;w,A,B,R1,R2为材料常数。空气采用MAT_NULL 材料模型并结合状态函数的线性多项式方程进行模拟,具体见表4。

表2 TNT炸药材料参数表Tab.2 Parameters table of TNT explosive materials

表3 TNT炸药材料状态方程参数表Tab.3 Equation parameter table of TNT explosive material

表4 空气状态方程参数表Tab.4 Equation parameter table of air status

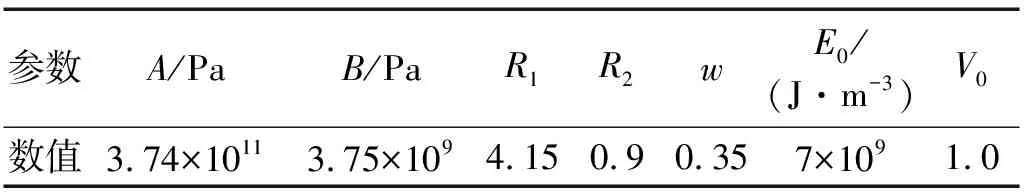

混凝土和超高性能混凝土采用MAT_CONCRETE_DAMAGE_REL3(MAT_72R3)模型进行模拟。该模型的主要优点是基于单个用户输入参数,即无侧限抗压强度,其余参数使用内置算法自动生成,模型中考虑了损伤[17-18]和应变速率效应。混凝土的抗压强度按38 MPa输入,超高性能混凝土的具体参数按文献[19]取值。钢筋和钢板防护层采用MAT_PLASTIC_KINEMATIC(MAT_003)材料模型来模拟,具体参数如表5所示。

表5 φ 6 钢筋和钢板层材料参数表Tab.5 Parameters of φ 6 rebar and steel layer materials

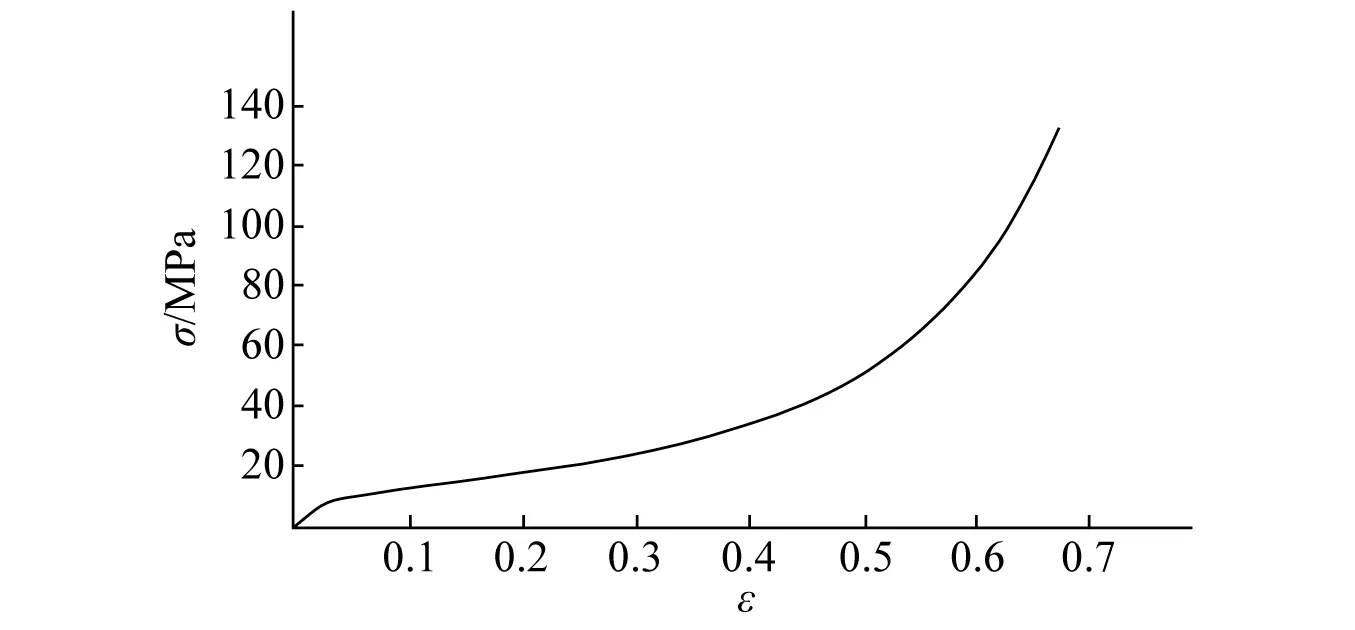

选用材料库中MAT_CRUSHABLE_FOAM(MAT_063)材料模型对泡沫铝材料进行建模。通过输入应力与体积应变曲线来描述泡沫铝的力学行为,采用文献[20]通过SHPB试验所得的泡沫铝应力-应变曲线,共包括三个阶段,如图5所示。泡沫铝材料具体模拟参数如表6所示。

图5 泡沫铝应力-应变曲线Fig.5 Stress-strain curve of aluminum foam

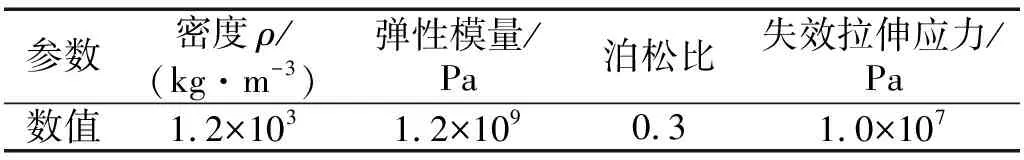

表6 泡沫铝材料参数表Tab.6 Parameters of aluminum foam materials

1.4 侵蚀算法选择

在数值模拟中,采用LS-DYNA中的MAT_ADD_EROSION函数对材料进行破坏失效的定义。对于混凝土材料,考虑到混凝土软化阶段、应变率效应和配筋的约束效应等其他影响,同时为了避免由于元素大量缺失破坏结构质量守恒,模型采用0.1主应变作为混凝土破坏准则。钢材采用0.2主应变作为破坏准则,超高性能混凝土材料采用体积应变0.007和剪切应变0.7共同作为其失效准则。

2 模型验证及不同爆距破坏效应分析

2.1 有限元模型验证

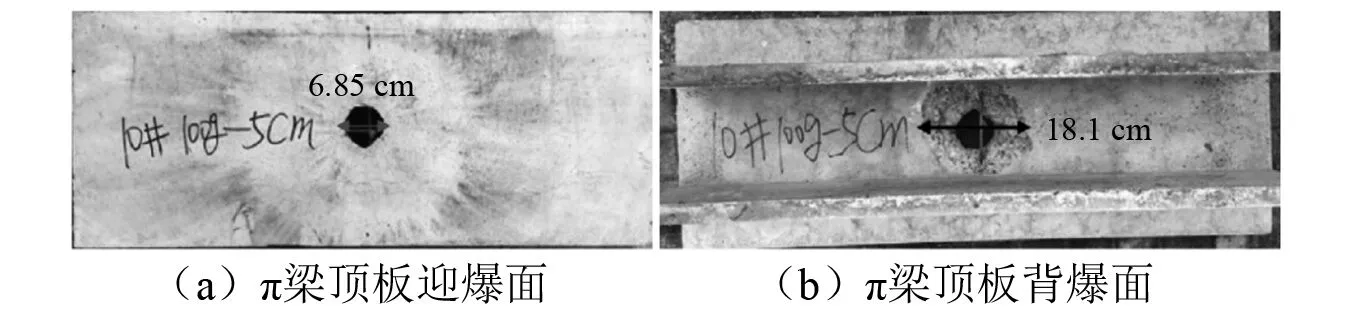

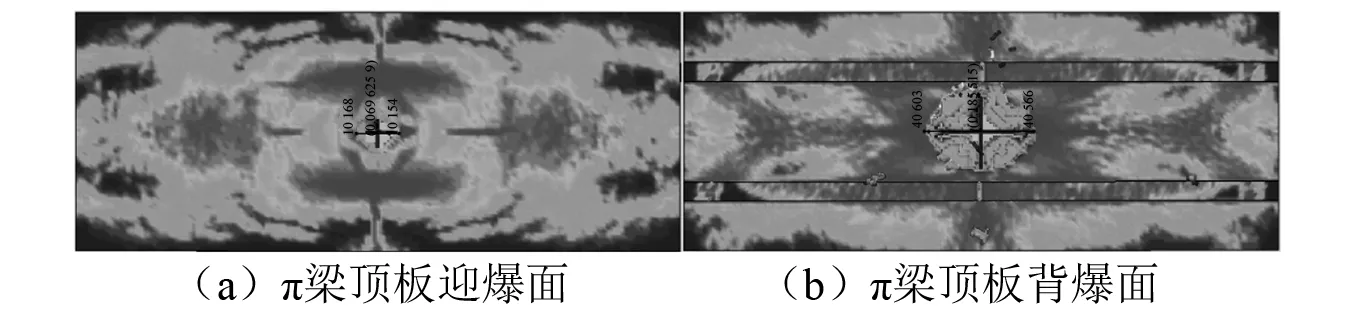

为验证本数值模型的正确可靠性,结合Li等研究中B系列B1梁(对应Y1工况)的爆炸试验结果对数值模型进行验证。由于网格尺寸对爆炸分析结果影响较大,故进行网格收敛性分析,和试验结果进行验证,同时考虑计算效率等因素,确定最优网格计算尺寸。有限元模型分别采用20 mm,15 mm,10 mm,5 mm和2 mm五种网格尺寸进行计算。通过计算发现,当采用5 mm尺寸网格计算时,平衡了数值计算稳定性、有限元结果准确性和计算效率的要求,计算结果和试验数据吻合较好,π梁爆炸损伤如图6和图7所示,具体损伤区域尺寸见表7所示。

数据以统计学软件SPSS18.0分析,以(±s)表示计量资料,经t检验;以率(%)表示计数资料,经χ2检验,P<0.05为差异有统计学意义。

图6 Y1工况下π梁爆炸试验损伤Fig.6 Damage of π beam in explosion test under Y1 condition

图7 Y1工况下π梁爆炸数值模拟损伤Fig.7 Numerical simulation damage of π beam under Y1 condition

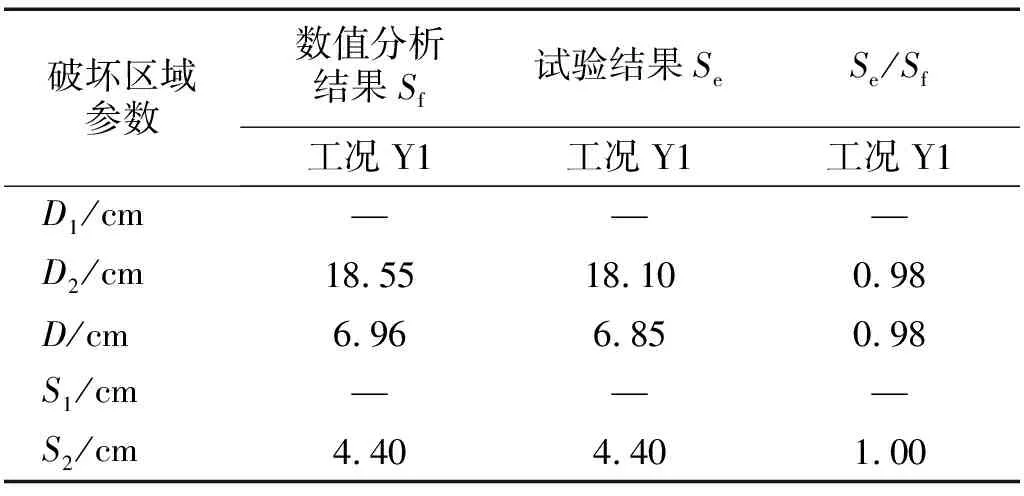

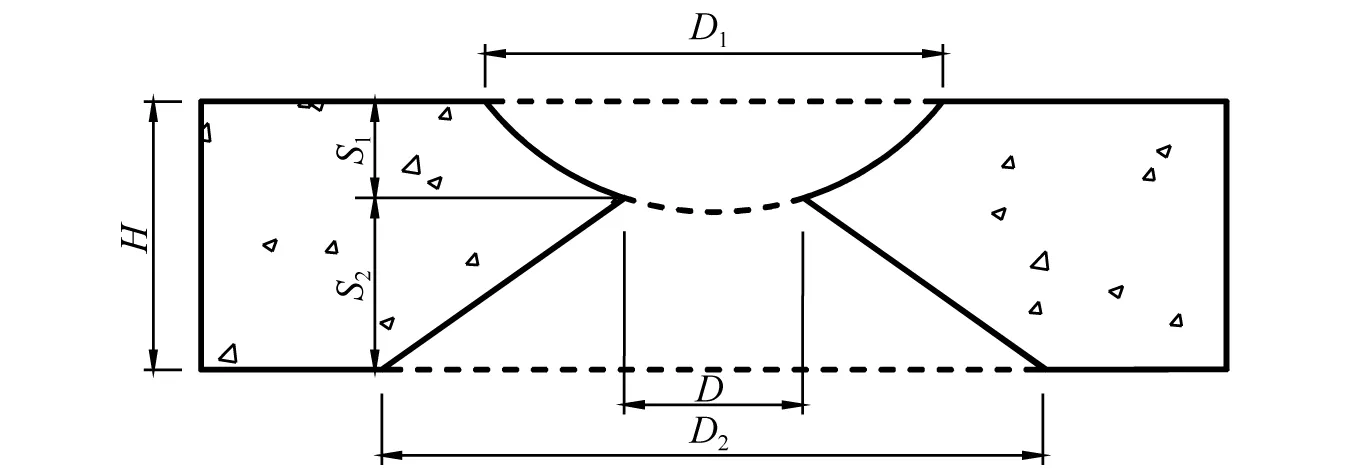

表7 π梁爆炸试验与模拟结果对比Tab.7 Comparison of π beam explosion test and simulation results

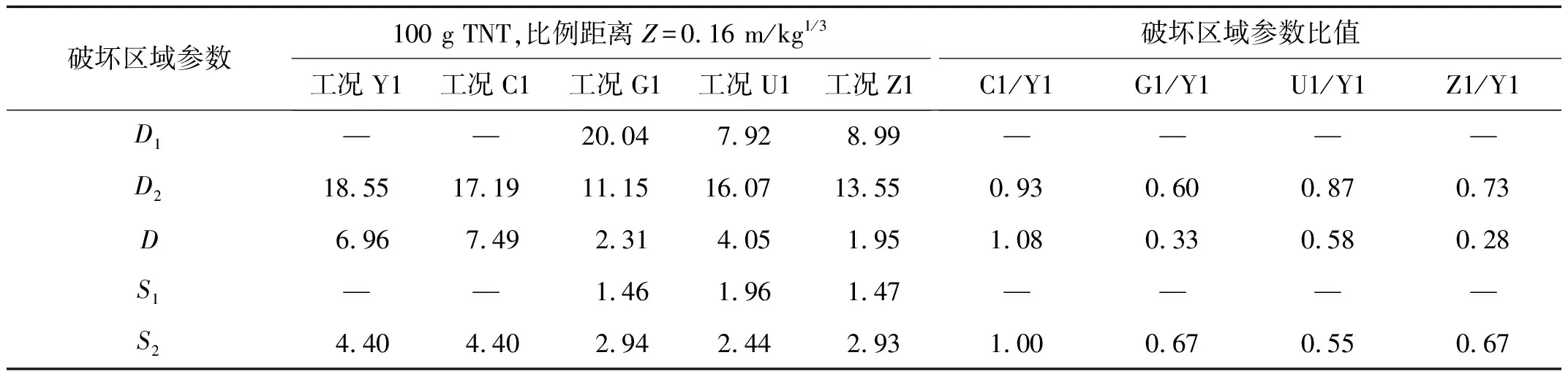

为了对π梁在近爆作用下爆损区域进行准确的描述,共采用D1,D2,D,S1和S2五个参数对破损区域进行表示,如图8所示。图8中:D1为冲击波入射顶面剥落坑直径;D2为底面剥落坑直径;D为爆震孔直径;S1为爆震孔边缘距顶面距离;S2为爆震孔边缘距底面距离。

图8 π梁爆炸损伤区域参数图Fig.8 Parameters of the explosion damage area of π beam

对比分析得出,π梁爆炸数值分析结果和试验结果一致性较好,破坏模式相同。数值分析结果和试验损伤现象均为π梁顶板发生爆炸贯穿破坏,背爆面发生爆炸混凝土剥落损伤,梁腹板未发生破坏。同时,通过对π梁数值模拟损伤区域结果和现场爆炸试验得出的损伤数据进行对比发现,试验得出的爆炸破损区域的参数和有限元分析结果比值在0.98~1.00,误差在5%以内。因此π梁爆炸数值模型可以较准确地模拟分析钢筋混凝土π型梁在爆炸作用下的动力响应与损伤破坏,可继续进行后续分析研究。

2.2 不同爆距下梁破坏效应分析

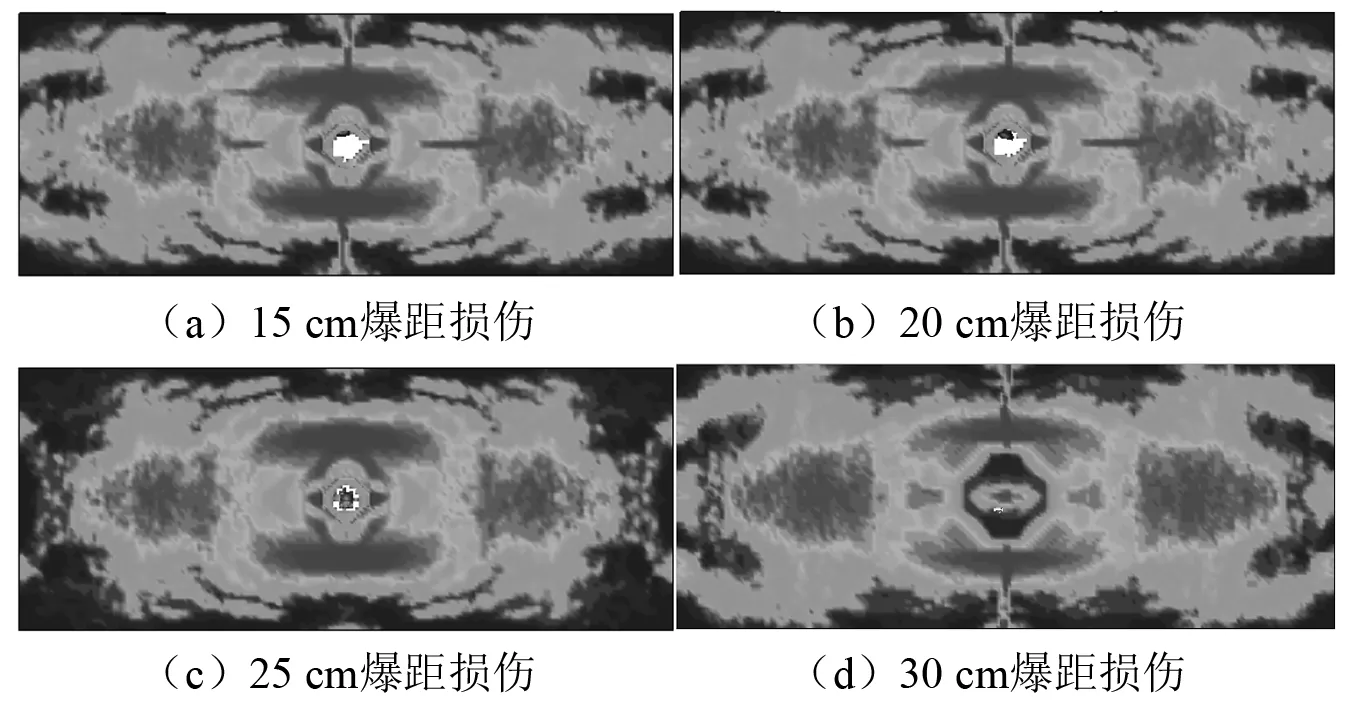

由于π梁结构在近场爆炸和远场爆炸情形下,结构受力状态不同,发生破坏模式也大不相同。当π梁结构处于近距离爆炸时,分布在结构表面的爆炸冲击波形状比远场均匀分布的爆炸波的形状更集中。为了准确的进行π梁的近场爆炸防护研究,需分析不同爆心距离对π梁破坏效应的影响。取炸药当量为100 g,爆心距离分别为15 cm,20 cm,25 cm,30 cm情况下,进行未防护π梁破坏效应研究,通过计算各爆距下π梁的顶板破坏模式,如图9所示。

由图9可知,随着爆距的增加,π梁顶板破坏区域逐渐减小,当爆距为30 cm时,π梁顶板未发生局部破坏,梁发生整体变形,结构处于整体受力状态。分析得出,本文研究π梁在爆距小于30 cm时(比例距离Z<0.65 kg/m3),处于近场爆炸。

图9 不同爆距下π梁破坏损伤效应Fig.9 Damage of π beam under different detonation distances

3 π梁爆炸防护机理研究

3.1 π梁压力时程曲线分析

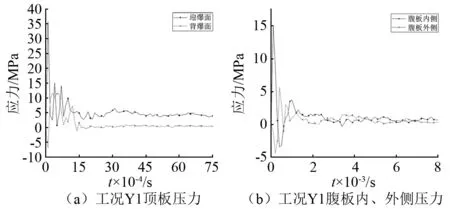

结构在爆炸荷载作用下的损伤主要取决于爆炸冲击波超压大小和其作用时间,对各爆炸工况下π梁跨中截面(爆心正下方位置)的压力时程进行分析,其中顶板迎爆面、背爆面压力,腹板内、外侧压力取值均为炸药爆心正下方梁截面,每部位压力时程曲线为该处所有单元的平均值。

图10为未防护π梁在工况Y1爆炸荷载作用下,梁顶板迎爆面、顶板背爆面、腹板内侧和外侧的压力时程曲线。由图10可知,压力在未防护π梁表面为非均匀分布,爆心下方未防护π梁顶板迎爆面的压力峰值为36.2 MPa,顶板背爆面的压力峰值为10.81 MPa,随着冲击波向π梁腹板传播,冲击波能量逐渐减弱,压力也相对减小,腹板内侧压力峰值为15 MPa,腹板外侧压力峰值为-5 MPa。其次,由图10可知在近爆作用下,结构爆炸响应在15 ms内已经基本完成,为了使结构响应结果更加清晰,后续研究采用15 ms内响应数据进行分析。

图10 未防护工况下π梁压力时程曲线图Fig.10 Pressure time history curve of π beam under unprotected conditions

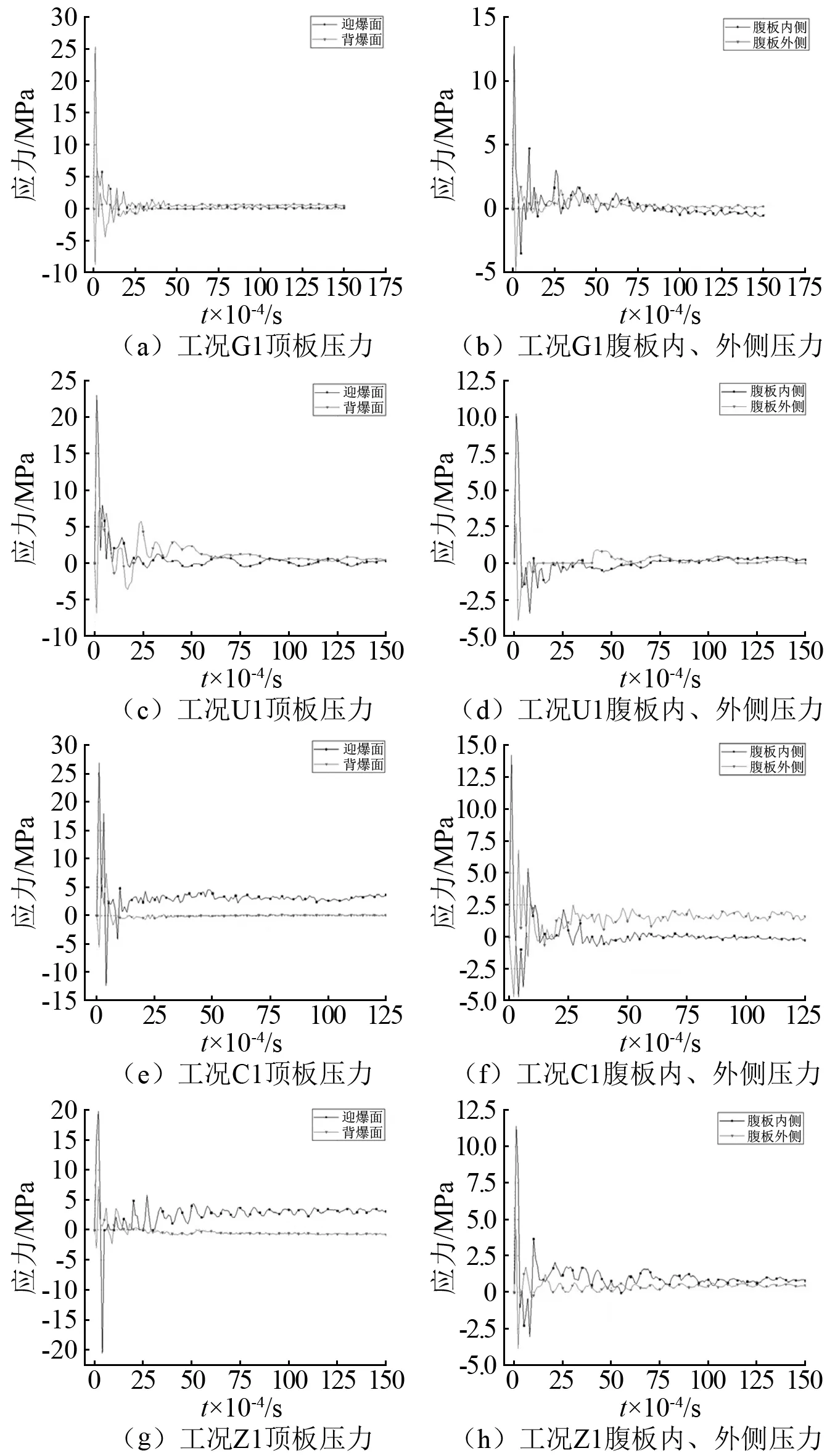

图11为π梁在不同防护工况下,炸药当量为100 g,比例距离为0.16 m/kg1/3,π梁顶板迎爆面、顶板背爆面、腹板内侧和外侧的压力时程曲线,压力峰值具体数值如表8所示。

图11 不同防护工况下π梁压力时程曲线图Fig.11 Pressure time history curve of π beam under different conditions

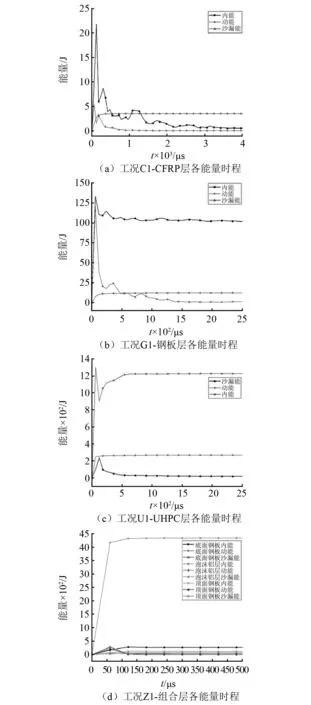

由图11分析可知,冲击波到达防护层表面的时间非常短。冲击波正压作用在梁防护层上的时间也非常短,结构在经过一个非常大而时间很短的冲击波正压作用后,冲击波迅速衰减,随即以震荡冲击波的形式不断减弱,最后趋近于大气压。由于冲击波超压对π梁防护层的作用时间很短,因此,冲击波超压作用时间对π梁各工况下防护层的影响较小。通过表8分析可知,π梁经过不同防护层防护后,冲击波在π梁各部位引起的压力峰值相对未防护原梁减小,不同防护工况压力峰值下降幅度不同。其中,顶板迎爆面的压力峰值相比未防护梁下降幅度为25%~45%,顶板背爆面的压力峰值相比未防护梁下降幅度为21%~31%,腹板内侧和外侧的压力峰值相比未防护梁下降幅度分别为6%~31%和2%~20%。

表8 不同工况下π梁冲击波压力峰值Tab.8 Pressure peak at different parts of π beam under different conditions

由分析可知,冲击波经过防护层后顶板迎爆面压力峰值下降较多,这是由于爆炸发生后顶板冲击压力较大,经过防护层后冲击波能量衰减较快,随后冲击波传入顶板下缘,压力在背爆面下降幅度相比迎爆面较小,然后冲击波传入腹板内侧,压力有一定幅度下降,由于冲击波超压在腹板外侧受防护层的影响较小,其次腹板外侧的冲击波受到翼缘反射的影响,故压力峰值在π梁腹板外侧基本没有降低。同时,π梁经过工况Z1组合防护层防护后各部位压力峰值降低较为明显,π梁顶板迎爆面、背爆面、腹板内侧和外侧压力峰值相比未防护的π型梁分别降低45%,31%,22%,8%。并且通过对组合防护中各防护层间的压力峰值分析可知,冲击波经过防护层到π梁顶面的压力峰值分别为:43.2 MPa,38.4 MPa,23.6 MPa,19.8 MPa,可以看出经过泡沫铝防护层后压力峰值明显减小,该层为主要的耗能层。

3.2 π梁不同防护形式耗能规律研究

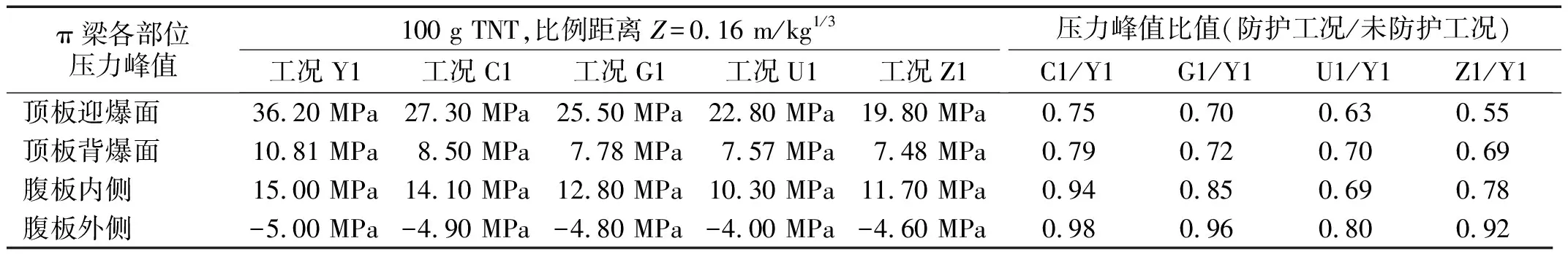

π梁在爆炸荷载作用下主要包括四种能量:动能、内能、接触滑移能和沙漏能。通过分析π梁采用不同防护措施在爆炸荷载作用下整体及各组成部分的能量变化,研究结构各部分对爆炸冲击波所做功的消耗能力,从能量角度分析各防护工况下π梁的抗爆性能。为了直观说明π梁不同防护层的耗能能力,对其耗能机理进行研究,因此对各防护工况中π梁的混凝土、钢筋和防护层三部分的能量以及占比进行分析。

图12给出了不同防护工况π梁在爆炸荷载作用下混凝土部分、钢筋部分以及防护层的能量变化规律和占比时程曲线。分析可知,在爆炸荷载作用下,π梁各组成部分能量迅速达到峰值,随后小幅度振荡趋于稳定。同时,不同防护工况中各防护层吸收能量的能力各不相同。工况C1(CFRP防护层)、工况G1(钢板防护层)、工况U1(UHPC防护层)和工况Z1(组合防护层)中各防护层在爆炸中耗能分别为24.61 J,103.5 J,1 504.2 J,4 840.5 J,分别承担了π梁三部分总能量的5%,18%,72%,90%。π梁混凝土部分承担了防护梁中总能量的89%,80%,26%,8%,钢筋部分承担了防护梁中总能量的6%,2%,2%,2%。其中,在工况Z1组合防护层中顶面层、夹心泡沫铝层、底层耗能分别占π梁能量的6%,81%,3%。因此,在四种防护工况中,工况Z1组合防护层耗能最大,其中夹心层泡沫铝耗能达到81%,耗能较好,有效减小了π梁的破坏。

图12 π梁各组成部分能量时程曲线和各部分能量占比时程曲线Fig.12 Energy time history curve and energy proportion time history curve of each part of π beam

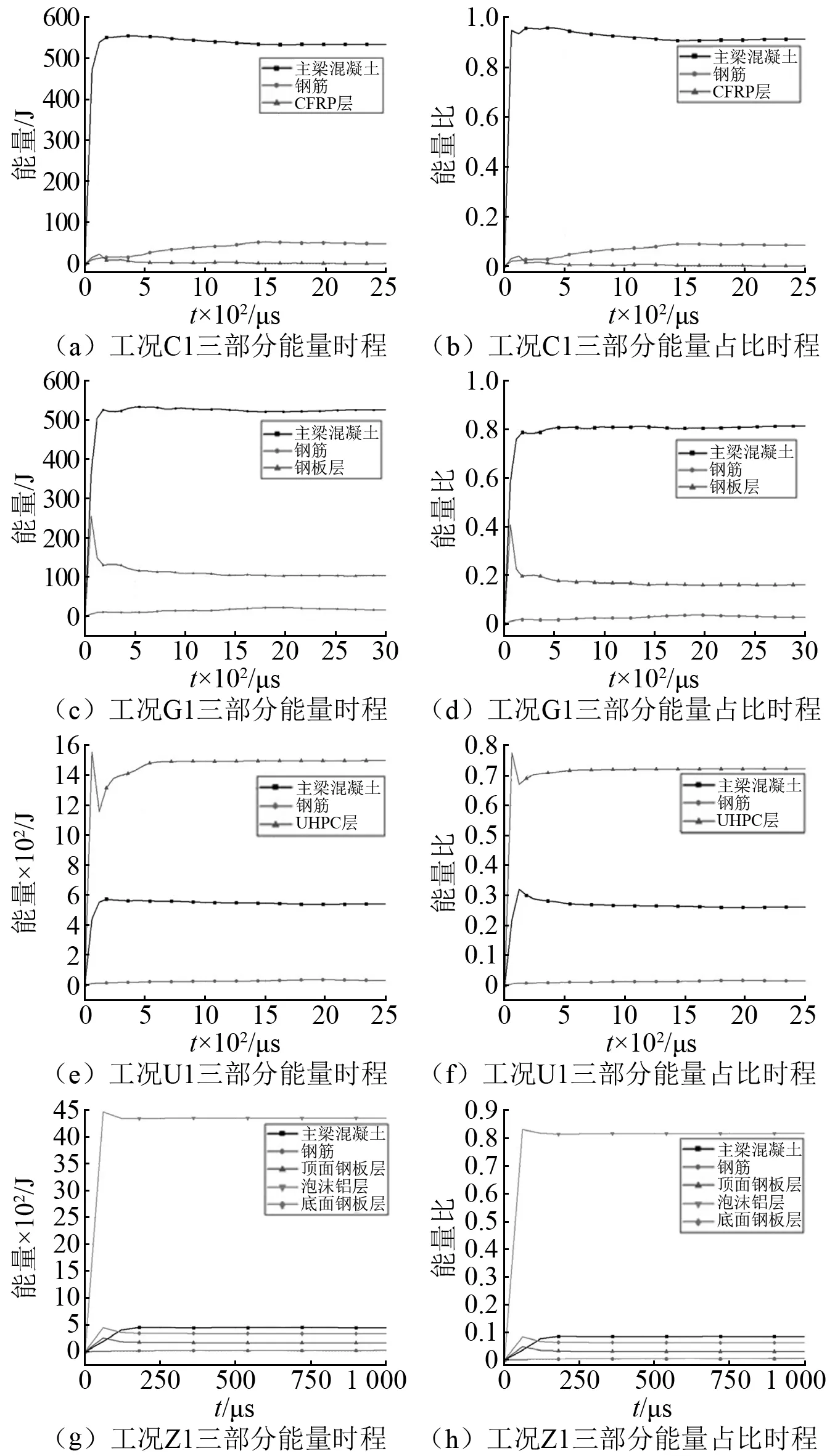

图13为工况C1、工况G1、工况U1和工况Z1各防护层各形式能量的时程曲线。分析可知,在爆炸发生时,防护层动能和内能迅速增加,但是动能达到峰值时间比内能要快,沙漏能虽有增长,但增长缓慢。同时,动能衰减较快,最终趋于小幅值振动,内能经过快速上升后保持高峰值小幅值振荡。由防护层承担的那部分爆炸冲击波所做功,大部分转化成了防护层的内能,小部分转化成了防护层的动能。此外,在各防护工况中工况Z1组合防护层耗能最大,其次是工况U1中UHPC防护层和工况G1中钢板防护层,工况C1中CFRP防护层能量最小。其中在组合防护层中能量消耗最大的是泡沫铝夹层,所消耗的能量为4 840.5 J,有效地减小了π梁在爆炸荷载作用下的损坏。

图13 π梁不同工况防护层各组成能量时程曲线Fig.13 The energy time history curve of each component of the π beam under different working conditions of the protection layer

3.3 π截面梁破坏形态分析

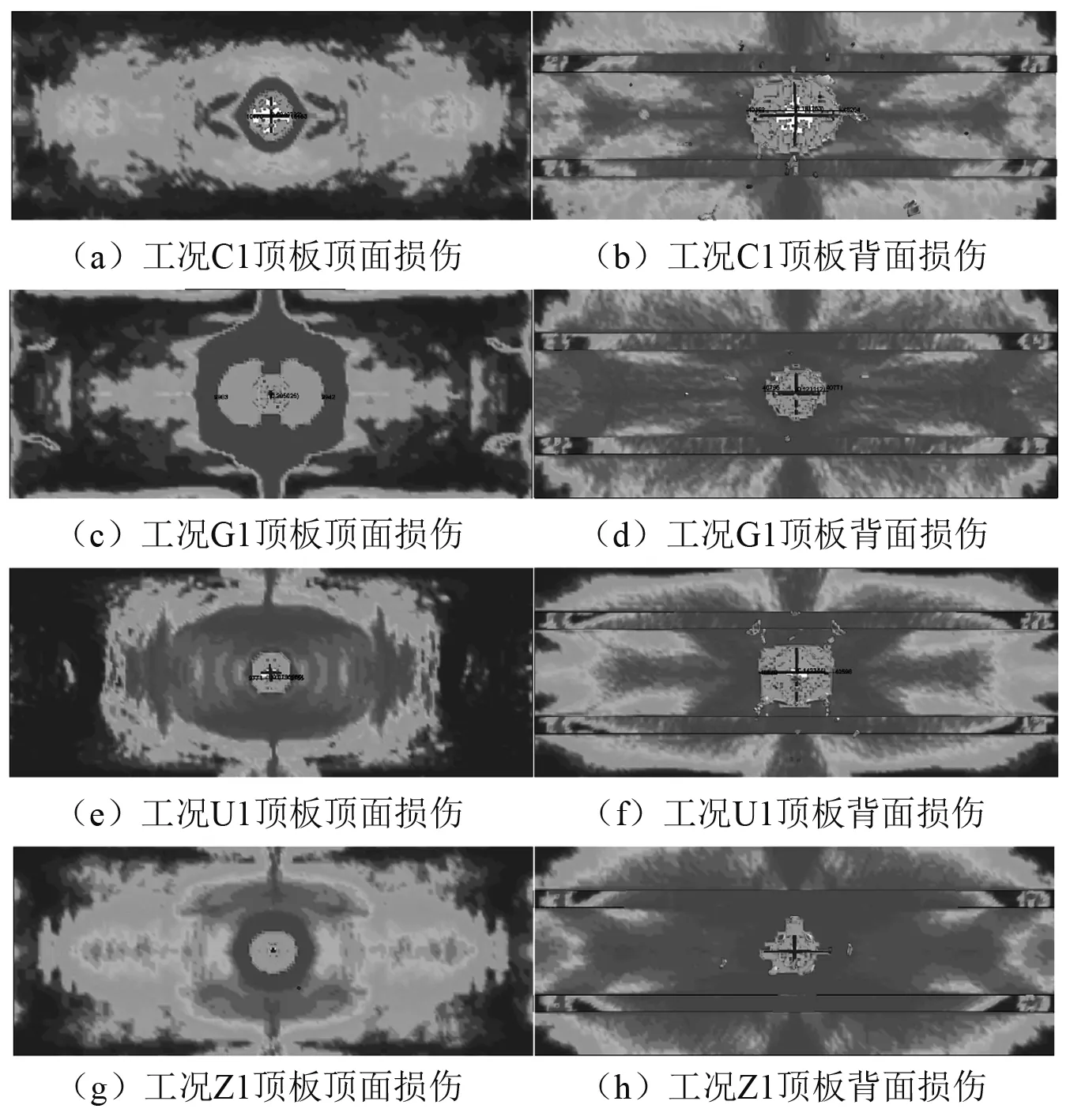

爆炸发生时π梁顶部受到冲击,内部应力扰动后以压缩波形式传播到梁腹板两侧和顶板背爆面,同时反射回来形成拉伸波,当反射波产生的拉应力大于压缩波的应力与混凝土抗拉强度之和时,混凝土将断裂剥落,在剪应力和弯曲应力共同作用下,碎石骨料之间砂浆断裂,发生局部破坏。为了对π梁的损伤区域进行准确的分析,π梁破损区域参数采用图8表示,共采用D1,D2,D,S1和S2五个参数对破损区域进行表示,五个参数可以对π梁破损区域进行完整的描述。通过计算,在近爆荷载作用下,各防护工况下π梁的破坏形态,如图14所示。分析可知,防护下π截面梁的破坏模式均为顶板局部剥落贯穿破坏,无整体变形,破坏范围相对未防护π梁破坏程度变小,π梁翼缘板、腹板未发生破坏,顶板破坏模式为前侧迎爆面和后侧背爆面受冲击波和反射波的影响发生剥落,形成漏斗形坑槽,前侧弹坑区域与后侧剥落区域相互渗透,从而导致顶板贯穿破口失效,π梁钢筋网在爆心下方局部有变形,无失效破坏。

图14 不同防护工况下π梁爆炸损伤Fig.14 π beam explosion damage under different protection conditions

由图14可知,π梁在近爆荷载作用下,未防护π梁顶板发生贯穿破坏和背爆面混凝土剥落破坏,当采用不同防护措施后,由于各防护层防护效果不同,π梁在爆炸荷载作用下的损伤程度也各不相同。在工况C1防护作用下π梁爆炸破坏形态没有改变,和Y1工况保持一致,同样发生贯穿和混凝土剥落破坏。在工况G1,U1和Z1防护作用下,π梁由于防护层的作用,顶板迎爆面混凝土剥落损伤,同时贯穿孔减小,背爆面的混凝土剥落区域也相对减小,和工况C1略有不同。各工况π梁的损伤区域具体参数,如表9所示。

表9 π梁在不同防护工况下破坏区域参数表Tab.9 π beam damage area parameter table under different protection conditions cm

通过图14和表9分析可知,工况C1中π梁在CFRP层防护下,当爆炸发生后,应力波初始作用于π梁顶板迎爆面CFRP纤维层上,CFRP达到极限应变后拉断,应力波继续传播到π梁腹板两侧以及背爆面,CFRP断裂后,顶板混凝土受到较大的拉应力,顶板混凝土开始剥落。冲击波造成π梁顶面贯穿破坏,背爆面也有较大损伤。π梁顶板底面混凝土剥落破损区域直径为:17.19 cm,贯穿孔直径大小为7.49 cm。由于在爆炸荷载作用下CFRP纤维层断裂剥落,CFRP层撕开过程中受较大冲击波作用会造成相应顶板混凝土局部损坏,因此工况C1顶板贯穿孔直径比未防护π梁偏大。在工况G1钢板层防护中,由于钢板强度较大,钢板防护层在爆心下方发生了局部变形和局部塑性应变。冲击波在经过钢板层后,在钢板层底部发生反射形成拉伸波,造成顶板混凝土剥落损伤,同时由于钢板在冲击波的作用下局部与顶板混凝土发生剥离,冲击波造成较大地顶板迎爆面剥落,损伤区域呈椭圆形,最大直径为20.5 cm,π梁翼缘和腹板均未发生损伤。其次,由于钢板层强度较大,有效地减缓了冲击波的破坏作用,π梁顶板贯穿破坏和背爆面剥落损伤较小,顶板贯穿孔直径为2.31 cm,背爆面剥落直径为11.15 cm。相比于未防护工况Y1,钢板防护造成了一定程度顶板迎爆面剥落损伤,但是剥落厚度较小,其次,钢板对冲击波有缓冲作用,因此钢板防护下π梁顶板的贯穿破坏和背爆面剥落破坏相对较小。

由图14(e)和图14(f)可知,π梁工况U1中UHPC层防护作用和钢板层防护效果类似,UHPC层强度要比钢板小,爆炸发生时冲击波与UHPC防护层直接作用,导致UHPC层发生贯穿破坏,冲击波在穿过防护层后发生反射,π梁顶板迎爆面局部剥落破坏,并形成爆震孔,由于UHPC刚度相对钢板较小,能量吸收较好,顶板迎爆面混凝土剥落损伤区域相比工况G1要小比未防护π梁稍大,直径为7.92 cm,当冲击波传入顶板背爆面时,冲击波反射造成背爆面混凝土损伤剥落,直径为16.07 cm。在工况Z1组合防护层计算中,组合防护层顶面钢板层有变形,局部有破损,由于中间泡沫铝层耗能能力较好,冲击波经过组合防护层后对π梁的损伤较小,顶板迎爆面混凝土剥落区域直径为8.99 cm,贯穿孔直径为1.95 cm,顶板背爆面损伤区域直径为13.55 cm。

同时由表9计算可知,π梁顶板在工况C1、工况G1、工况U1和工况Z1作用下,相对于未防护π梁,底板剥落区域直径占比分别为93%,60%,87%,73%,孔洞直径占比分别为108%,33%,58%,28%。 因此可得,爆炸荷载作用下π梁在工况Z1组合防护下损伤区域较小,相比其他防护工况组合防护层的防护效果较稳定。

4 结 论

本文基于ANSYS/LS-DYNA动力分析软件建立钢筋混凝土π梁爆炸有限元模型,并根据文献试验结果进行了验证。对π截面梁在近爆荷载下,采用不同的防护措施进行数值分析研究,通过对不同防护措施下钢筋混凝土π梁抗爆性能研究,得到如下结论:

(1)通过与π梁爆炸试验对比分析,验证了π梁爆炸有限元分析模型的正确性,对数值计算模型进行网格收敛性分析,确定了5 mm网格分析尺寸,该模型能有效分析防护后π梁在爆炸荷载作用下的动态响应。

(2)对π梁在各防护工况作用下顶板迎爆面、背爆面、腹板内外侧的压力峰值进行对比分析。分析可知,在工况Z1组合防护作用下,π梁各处压力峰值相对较小。同时,相比较于未防护π梁,压力峰值在顶板迎爆面衰减幅度最大,随着纵向距离的增大,衰减速度有变慢的趋势。

(3)通过对各工况防护层耗能规律研究,各工况防护层能量均以内能占比最大。其中,工况Z1组合防护层,所消耗的能量最大,占比最高,在组合防护层中能量消耗最大的是泡沫铝夹层,所消耗的能量占π梁三部分(混凝土、钢筋、防护层)总能量的88%。

(4)通过对不同防护工况下π梁在爆炸荷载作用下破坏形态分析,经防护层防护后π梁发生局部破坏,无整体变形,翼缘板、腹板未发生破坏,其破坏模式为顶板迎、背爆面均发生漏斗形混凝土剥落坑。对比发现,π梁在不同防护工况下结构损伤大小不一致,在工况Z1组合防护下损伤区域相对较小。