发动机排气噪声优化研究

段继翔 张晓雪 鲁成 徐士 周胜余 李风芹

摘要: 针对整车通过噪声超标问题,进行分析确定为发动机排气噪声高导致。针对发动机排气噪声进行分析,确定采用优化后处理消音结构提高后处理消音能力方式降低排气噪声:通过对三种消音结构后处理的仿真计算,确定不同方案对后处理插入损失的影响。通过对装配三个消音结构后处理的整车进行通过噪声试验验证,确定插入损失最优方案后处理可解决整车通过噪声问题。

Abstract: Through the analysis of the Passing Noise problemof the vehicle, determined that the engine exhaust noise caused. The exhaust noise of engine is analyzed and the optimized catalyst silencing structure is adopted to reduce exhaustnoise. The influence of different schemes on insertion loss was determined by studying the catalyst of three silenced structures. The optimal post-processing scheme of insertion loss is adopted to solve the passing noise problem of vehicle.

關键词: 通过噪声;排气噪声;后处理消音结构;插入损失

Key words: passingnoise;exhaust noise;the silenced structure of catalyst;insertion loss

中图分类号:U448.213 文献标识码:A 文章编号:1674-957X(2022)05-0004-04

0 引言

天然气商用车自上世纪90年代在国内逐渐推广开始,近年来市场容量逐年提升,应用范围越来越广。近期国务院发布的《关于印发2030年前碳达峰行动方案的通知》表示,要积极扩大电力、氢能、天然气、先进生物液体燃料等新能源、清洁能源在交通运输领域应用。在政策推动下,天然气商用车未来应用前景广阔。天然气发动机由于普遍使用单点预混点燃式技术路线,燃烧周期长于柴油机,发动机调速率低于柴油机[1]。同等配置下天然气商用车整车的加速性较同马力柴油机商用车差。随着用户对整车动力性要求不断提高,调速特性优化也更加重要。随之而来的整车燃烧排气噪声也随之提高,天然气商用车噪声控制的就显得愈加重要。

整车噪声不仅对驾驶人员感官造成影响,而且车辆在加速通过时会对外界带来严重的噪声污染。因此相关法规对整车加速通过噪声的限值要求在不断降低,噪声的分析和控制成为整车开发过程中的关键控制要素。本研究针对某型天然气商用车排气噪声高导致通过噪声超标问题,使用仿真及试验验证手段,分析不同消音结构方案对后处理插入损失的影响,最终确定抑制排气噪声最佳后处理消音方案,达到降低整车通过噪声的目的。

1 整车通过噪声问题

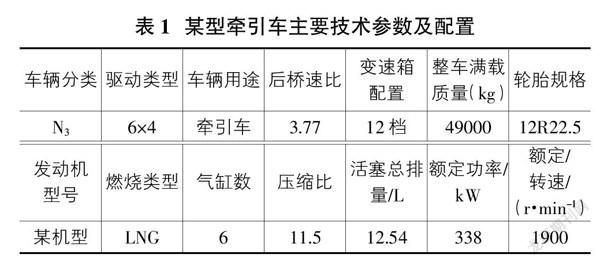

匹配天然气发动机的某型N3类6×4牵引车在按照GB1495《汽车加速行驶车外噪声限值及测量方法》进行的整车通过噪声测试时产生了通过噪声超出法规限值问题,无法满足车辆开发要求。其中测试车辆主要技术参数及配置见表1所示。

测试试验按照GB1495《汽车加速行驶车外噪声限值及测量方法》要求开展。测试实验天气条件环境温度必须在5℃~40℃范围内,传声器高度处风速不超过5m/s,确保测试结果不受阵风影响。噪声采集设备采用满足GB/T3785.1要求的LMS加速行驶车外噪声采集测试试验设备。测试场地选取平整试验场地,加速起点线与加速终点线间加速段长度为2×(10m±0.05m)。试验场地以测量场地中心为基点、半径为50m的范围内,没有大的声反射物,如围栏、岩石、桥梁或建筑物等。试验路面和其余场地表面干燥,没有积雪、松土或炉渣之类的吸声材料。传声器附近没有任何影响声场的障碍物,并且声源与传声器之间没有任何人站留。测量场地应达到的声场条件为在该场地的中心放置一个无指向性小声源时,半球面上各方向的声级偏差不超过±1dB。测试过程中当汽车参考点通过加速起点线时,必须尽可能迅速地将加速踏板踩到底(汽车不能自动降档至比城市工况中通常使用档位更低的档位),并保持到汽车最后端通过加速终点线,或汽车参考点通过终点线后至少5m(以先达到的位置为准),然后尽快地松开加速踏板。整车测试工况采用8档进行,当连续四次测试结果偏差不超过2dB(A)时视为声级有效测试结果。记录过线发动机转速为950±50r/min。

根据测试试验结果分析,整车通过噪声超出法规限值84dB(A)要求。通过噪声测试结果见表2所示。利用LMS Test.Lab分析软件设置相应滤波器,通过对滤波后的时域信号和原始时域信号进行对比分析,评估确认噪声主要贡献在200Hz-1400Hz范围内。通过噪声噪声图谱见图1所示。

按照GB1495《汽车加速行驶车外噪声限值及测量方法》要求进行8档全负荷排气近场噪声测试,噪声分布频率与通过噪声超限频率高度一致。排气近场噪声图谱见图2所示。分析判断:排气近场噪声试验与通过噪声试验高分贝噪声区域分布高度一致,判定通过噪声超限的主要原因为发动机排气噪声大[2]。

发动机的排气噪声主要来源于发动机燃烧。在整个发动机工作过程中,随着工况的变化,进排气流量也不断变化。特别是发动机加速过程中,随着负荷增加,增压器的转速快速增加。发动机的进气流量快速增加。同时发动机排气流量也快速增加,废气气流快速通过后处理结构,排气尾管口噪声急剧增大,造成整车噪声超限[3~5]。

2 排气噪声优化方案及验证

在发动机性能指标特别是动力性经济性指标不变化的情况下,发动机进气及排气流量的变化难以调整,因此发动机难以通过燃烧控制来调整排气噪声。排气噪声的大小更依赖于被动的噪声控制。消音器在整个排气系统中起到被动噪声控制的作用,合理的消音结构能够有效降低排气噪声[6]。根据传递路径的不同,消声器噪声可分为结构噪声和空气噪声。前者通过橡胶隔振器、吊耳由排气系统传给车身,引起地板、顶棚和内饰件振动,产生辐射噪声;另一部分由消声器本体辐射产生,直接进入驾驶室。两类噪声均与消声器结构模态和声腔模态关系密切,对整车NVH性能有直接影响[7]。本车型受限于整车布置空间,采用了三元催化器与消音器集成的后处理结构,具有尾气催化净化和消音双重功能。

2.1 改进方案

因整车布置受限,后处理外形结构尺寸无法进行大的改动,设计优化方向为在后处理现有三元催化载体布置不变情况下,对消音结构部位优化。从而达到进一步增加后处理在整个排气系统中的插入损失,提升后处理消音能力的目的。确定优化方向如下:

①优化废气气流流道,减少可能产生高速湍流的结构。去除消音孔管结构,降低孔管对气流的扰动作用,进而降低废气湍流产生的几率。

②提高废气流通面积,降低排气阻力。加大排气尾管的直径,降低尾管对排气的节流作用。

在后处理整体外形尺寸不变的情况下,新设计后处理改进方案见表3所示,方案结构示意图见图3所示。

2.2 仿真验证

插入损失表示安装消音结构前后的在消音器出口某测点处的声功率级或声压级的差值。插入损失就反映了消声结构前后声学性能的变化,直接反馈消声结构在系统中使用时的实际消声的能力强弱[8~9]。对原方案及改进方案后处理在GT-power仿真软件进行3D建模,采用后处理一维模型与发动机耦合计算后处理在排气系统中的插入损失,从而评估各方案优化效果。仿真模型见图4所示。

根据仿真计算结果分析,改进方案后处理较原方案插入损失均有较大提升。三个方案后处理插入损失仿真对比如图5所示。改进方案1后处理在全转速范围内较原方案插入损失提升7dB(A)作用。改进方案2后处理在发动机转速1300r/min以下改进效果差于改进方案1,但仍高于原方案2dB(A)以上;在发动机转速1300r/min以上改进方案2在三个方案中最优,较原方案改进幅度大于8dB(A)。

2.3 试验验证

选用一辆实验车进行试验改装,先后安装原方案、改进方案1、改进方案2三个方案后处理,按照GB1495《汽车加速行驶车外噪声限值及测量方法》要求开展整车通过噪声测试。测试设备、环境、场地等要求需满足国家标准要求。整车测试工况采用8档进行,当连续四次测试结果偏差不超过2dB(A)时视为声级有效测试结果。记录过线发动机转速为950±50r/min。

利用LMS Test.Lab分析软件进行噪声分析,对三个方案噪声图谱进行对比分析:改进方案1后处理及改进方案2后处理较原方案对比,在370-2300Hz频率内的高频噪声明显减少。装配三个方案后处理的车辆通过噪声噪声图谱对比见图6所示。整车装配改进方案1后处理时通过噪声为85.9dB(A),随较装配原方案后处理时通过噪声明显降低但仍不满足标准限值84dB(A)要求。整车装配改进方案2后处理时通过噪声为82.3dB(A),满足整车通过噪声限值要求。三个方案后处理通过噪声试验测试结果见表4所示。

根据整车装配三个方案后处理通过噪声测试结果,最终确定取消孔管结构、增大尾管直径的后处理方案为消音效果最优方案,满足整车开发需求。

3 结论

本文针对某型发动机排气噪声大导致整车通过噪声超标问题,通过对后处理消音结构的优化改进,提高了后处理的插入损失,达到了发动机排气噪声优化目的。根据分析仿真及试验验证过程,得出如下结论:①后处理消音结构对发动机排气噪声影响显著,合理的结构设计将大大降低发动机排气噪声。②消音结构中的孔管会降低后处理插入损失,减弱后处理消音能力;增大后处理尾管直径,可提高高排气流量时的后处理插入损失,提高后处理消音能力。③采用后处理一维模型与发动机耦合计算的仿真方式,能准确的评估后处理在发动机不同转速下的插入损失。

参考文献:

[1]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[2]翟旭茂,解现龙,文志永,田新伟.某校车加速异响分析与控制[J].内燃机与动力装置,2017(6):65-70.

[3]吴光彪.重型卡车通过噪声解决方法研究[J].装备制造技术,2020(5):195-198.

[4]王海峰.发动机噪声分析及优化[D].南京:南京理工大学,2014.

[5]陈秀,郑凡,孙伟卿,等.排气系统振动噪声特性分析及改进[J].汽车技术,2014(4):55-60.

[6]李露露.发动机排气系统降噪研究及应用[J].小型内燃机与车辆技术,2020(1):79-84.

[7]陈应航,徐驰.排期消音器模態分析及降噪性能优化[J].盐城工学院学报,2021(1):16-21.

[8]杨溶,左承基.某款发动机排气消音器的改进设计[J].内燃机与动力装置,2013(3):16-19.

[9]张毅天.汽车排气消音器设计应用[J].企业科技与发展,2010(2):38-43.