滚动转子式压缩机排气末端尖峰现象研究

殷伟豪 颜鲁齐 叶俊奇

(珠海格力电器股份有限公司 珠海 519070)

引言

滚动转子式压缩机具有体积小、结构简单、运转平稳、噪音低等优点,已经被广泛应用于小型冷藏、空调以及制冷机组等方面。滚动转子压缩机在吸气、压缩、排气循环中完成周期性的运动,在这个循环往复的周期性运动中产生的现象,往往是压缩机内部最真实的反映。通过对这些现象的深入研究和分析,可以彻底摸清压缩机内部“黑匣子”的运转规律及热力学变化规律、摩擦损耗功率等现象,才能从本质上解决压缩机出现的问题,从而对压缩机进行优化改进,以提高其性能和效率。本文研究的滚动转子式压缩机排气末端的尖峰现象就是压缩腔内部工作过程中的一种现象,对后续分析滚动转子式压缩机的运转规律和计算各项损耗功率有重要意义。

1 结构组成与工作原理

一般来说,滚动转子式压缩机主要由六大部分组成,包括壳体组件、泵体组件、电机、上盖组件、下盖以及分液器。其中,泵体组件由曲轴、气缸、滚子、滑片、上法兰、下法兰等零件组成。

滚动转子式压缩机在气缸径向方向上设有不带吸气阀的吸气孔口和带有排气阀的排气孔口,转子装在曲轴偏心轴上,转子沿气缸内壁滚动,与气缸间形成一个月牙形的工作腔,滑片靠弹簧的作用力使其端部与转子紧密接触,将月牙形工作腔分隔为两部分,滑片随转子的滚动沿滑片槽道作往复运动,上、下法兰与气缸内壁、转子外壁、切点、滑片等构成封闭的气缸容积,即基元容积,其容积大小随转子转角变化,容积内气体的压力则随基元容积的大小而改变,从而完成压缩机的工作过程。简单来说,滚动转子式压缩机的工作原理就是吸气、压缩、排气的往复循环。

2 试验研究方案设计

2.1 试验样机设计

根据滚动转子式压缩机的结构特点,分别在压缩机合适位置处安装测试传感器,以便采集信号数据作研究。本试验研究布置测点位置包括:吸气口、排气口、曲轴尾端。吸气口处布置压力传感器采集吸气压力;排气口处布置压力传感器采集排气压力;曲轴尾端布置位移传感器采集曲轴转角数据。单缸滚动转子式压缩机试验样机与传感器布置示意图如图1所示。其中双缸与双级增焓滚动转子式压缩机测点布置位置也基本一致。

2.2 测试系统搭建

该研究以转子式压缩机作为测试数据源,整个试验方案包括硬件与软件的设计。其中硬件部分包括位移传感器、数据采集卡的选用,其作为数据采集的媒介。软件部分是PC上位测试系统的设计,系统将采集到的信号数据进行解码分析进而显示与保存信号数据。测试系统及其流程示意如图2所示。

图2 测试系统流程图

3 数据结果分析

本次试验研究分别对单缸、双缸以及双级增焓滚动转子式压缩机进行了不同工况下的测试,并采集了相关测试信号数据。以下从几个方面对测试数据进行分析对比,研究滚动转子式压缩机排气特性的现象规律。

3.1 测试信号曲线

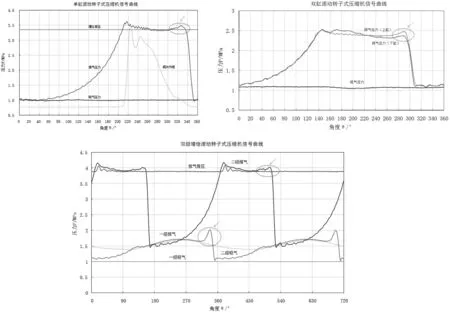

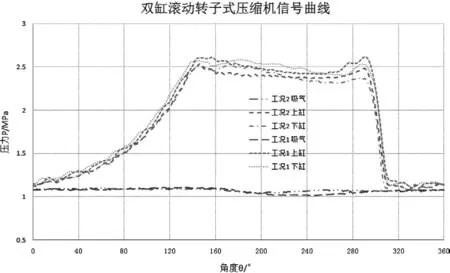

通过对测试数据的处理分析,得到了单缸、双缸以及双级增焓滚动转子式压缩机的信号曲线图,如图3所示。进一步对比发现,无论是单缸还是双缸或者是双级增焓滚动转子式压缩机,它们的排气曲线末端均出现了一个尖峰现象,且尖峰幅度值相对较大,如下各图箭头指向处所示。这是一个较为奇怪且有规律的现象,值得深入研究。据初步分析,有可能是压缩机气缸内部介质的二次压缩造成的现象。但是,下文通过测试数据的深入对比分析发现该现象是其它原因造成的。

图3 单缸、双缸、双级增焓滚动转子式压缩机信号曲线

3.2 数据对比分析

3.2.1 单缸滚动转子式压缩机测试数据分析

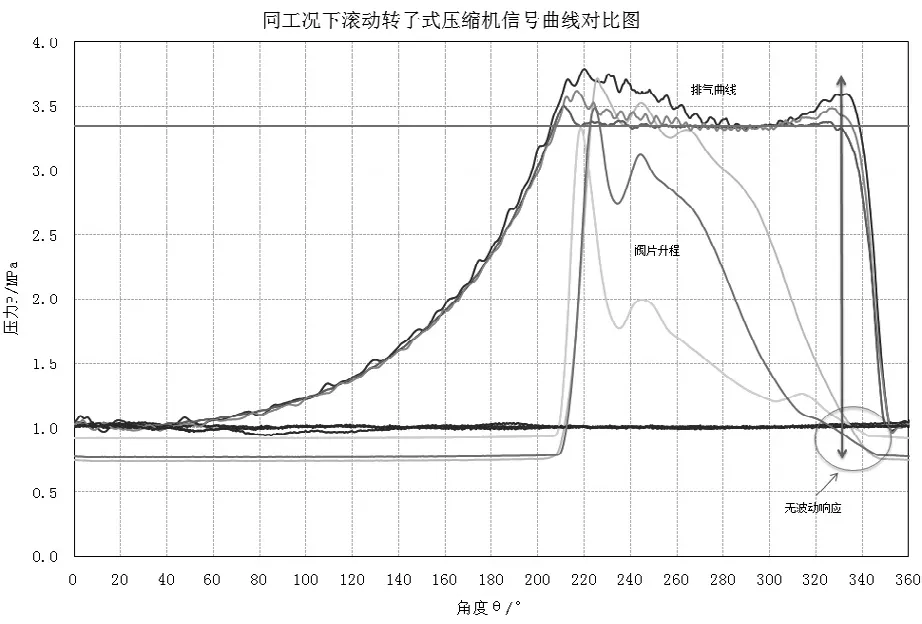

对单缸滚动转子式压缩机设计了同工况与不同工况下的两种测试方案。由于本文篇幅有限,此处仅讨论同工况下的方案(不同工况下方案测试结果基本一致)。对同工况下的排气曲线末端的尖峰进行了取值分析,如表1所示,并描绘了它们的排气信号曲线和阀片升程曲线(排气曲线从下到上分别是30 Hz、60 Hz、90 Hz,阀片升程曲线从下到上分别是30 Hz、60 Hz、90 Hz),如图4所示。

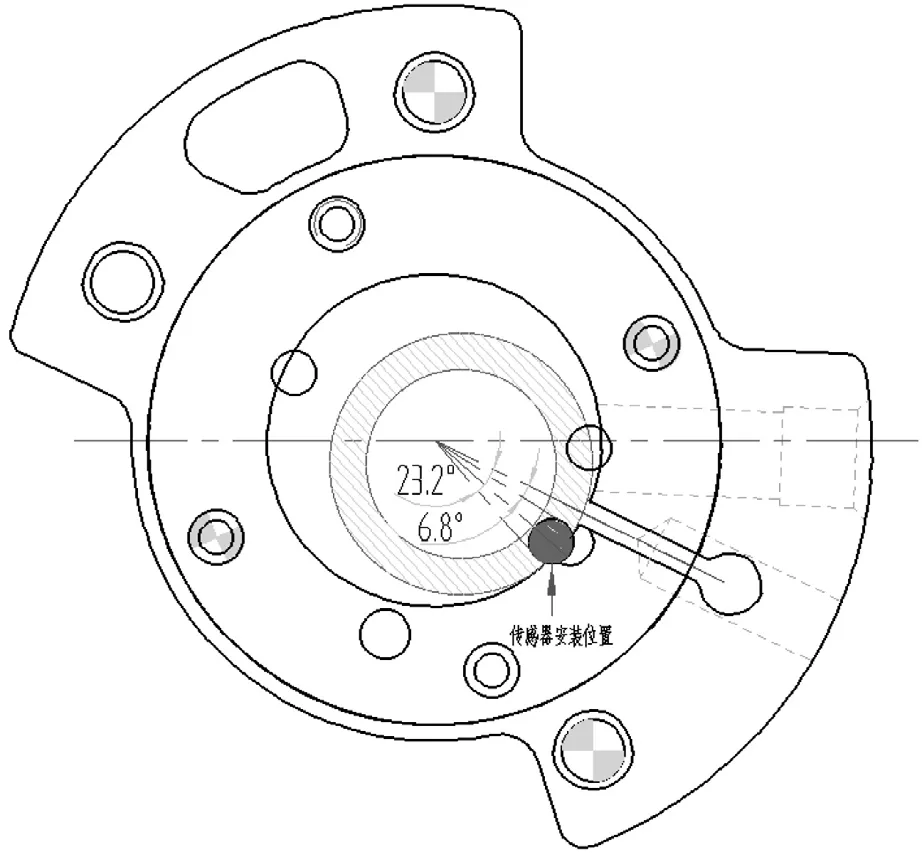

从图4和表1可以看出,排气曲线末端尖峰峰值与频率存在很大关系,随着频率的增加,其末端尖峰峰值也越大,说明该尖峰幅值受频率影响较大。另外,尖峰起止角度基本保持在310°~340°角度范围内,而此处位置刚好是测试排气压力传感器处的安装位置,如图5所示,传感器位于353.2°~336.8°角度范围区间内,与尖峰起止角度基本一致。因此,可以推断尖峰现象必定是传感器安装位置处引起的。

图4 同工况不同频率下滚动转子式压缩机信号曲线对比

图5 排气压力传感器在气缸上的安装位置示意图

表1 同工况不同频率下排气曲线末端峰值差值

另一方面,从图4各排气和阀片升程曲线可以看出,压缩机压缩结束排气开始时,阀片受压差力作用,打开阀片开始排气,其升程达到一个较高的高度,同时排气也产生了第一个较大的尖峰。但是,当阀片在排气结束将要关闭的时候(即排气末端尖峰处)却没有产生相应的波动响应。如果是压缩机气缸内部介质的二次压缩现象,则阀片升程曲线必会相应产生一个较大的波动响应。因此,从这个分析结果上看,排气末端产生的压力波动(即尖峰)并不是压缩腔内实际产生的高压(即二次压缩),是由其它原因引起的。

3.2.2 双缸滚动转子式压缩机测试数据分析

双缸滚动转子式压缩机产生的现象与单缸滚动转子式压缩机一致,如图4所示。其上、下气缸排气末端均会产生尖峰现象。只是上、下气缸的位置不太一致,上气缸置于压缩机上部,下气缸置于压缩机下部。从图6可以看出,运行频率越高,上缸排气曲线末端尖峰值也越高,下缸规律一致。其上、下气缸的尖峰值压力差值与单缸滚动转子式压缩机的基本一致。另外,从图6可以看出,尖峰起止角度范围是270°~310°之间,也与传感器安装位置保持一致。

图6 同工况不同频率双缸滚动转子式压缩机曲线对比

3.2.3 双级增焓滚动转子式压缩机测试数据分析

双级增焓滚动转子式压缩机的数据分析相对比较复杂,因为涉及到开/关增焓的情况。以下就从不同工况下与同工况下的开/关增焓的两种情况进行对比分析,分析排气末端尖峰现象有哪些规律和原因。

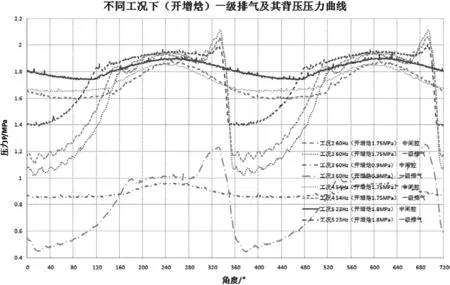

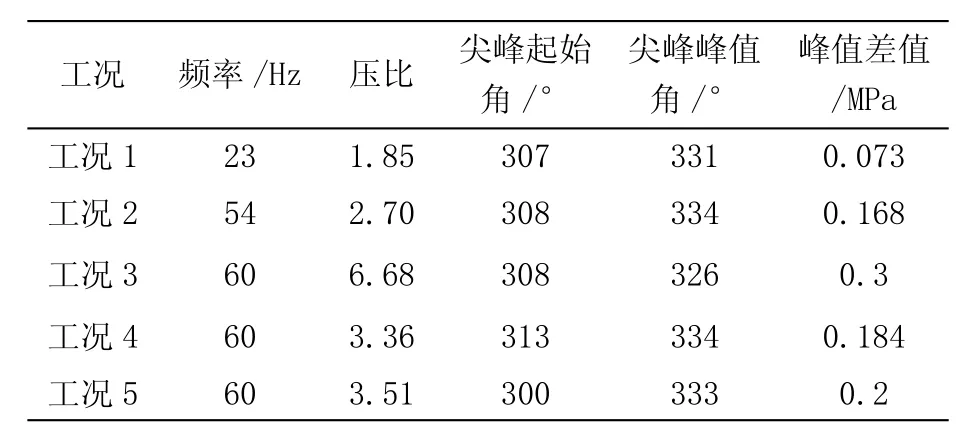

1)不同工况下(开增焓)测试数据结果分析

通过图7和表2分析得知,随着压比的增大,该峰值压力变化就越大,压比越小,峰值差值越小。同等压比时,频率越高,峰值压力变化越大,轻工况频率低,压比,峰值小。不同工况下压力增大开始角度和峰值角度基本相同,与传感器安装位置保持一致。

图7 不同工况下(开增焓)一级排气及其背压压力曲线

表2 不同工况下排气末端峰值差值对比

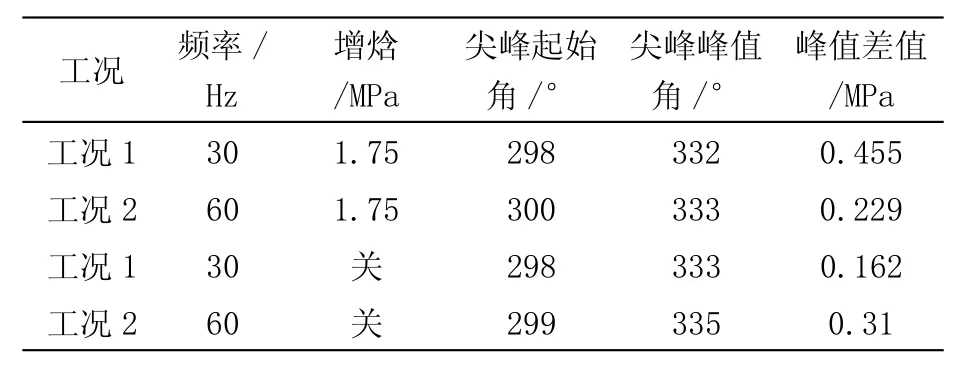

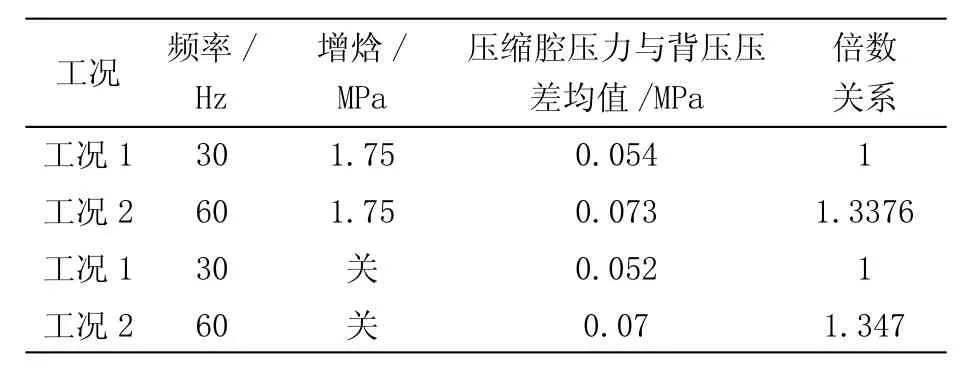

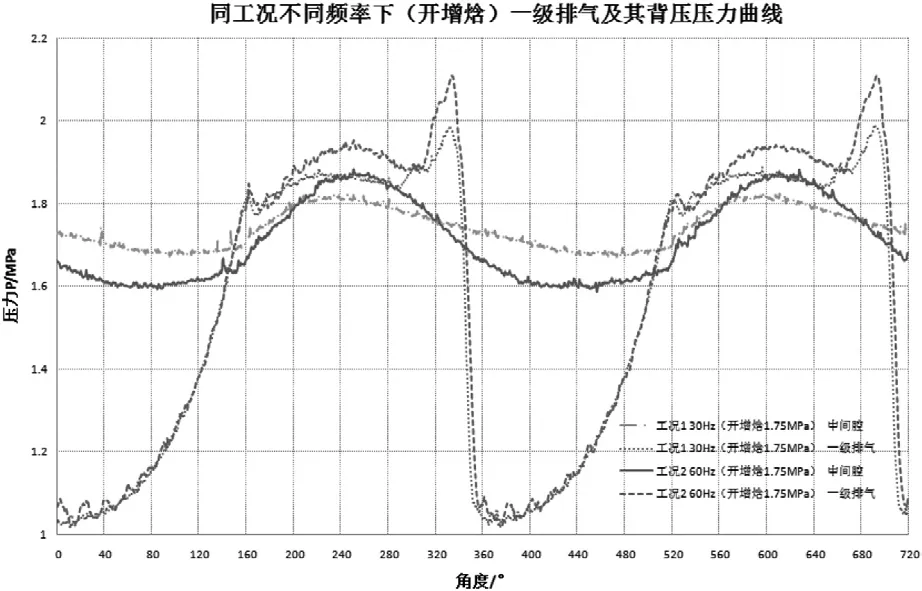

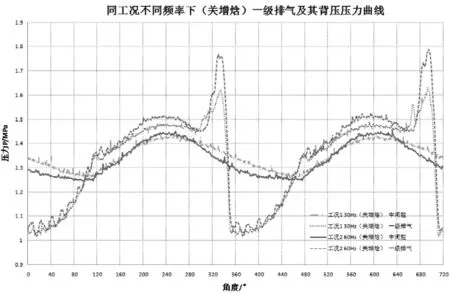

2)同工况下开/关增焓测试数据结果分析

通过图7~9和表3~4分析得知,同工况下,无论开/关增焓,其压力变化的起始角度292°~300°之间,压力异常峰值在333°附近,也与传感器安装位置一致;同工况下无论开关增焓,其压力峰值与谷值差与频率呈线性关系;同工况下,随着频率的增加,压缩过程曲线重合,排气过程曲线在排气开始后开始分离,频率越高,分离越大,频率越高尾部峰值越大。

表3 同工况不同频率开/关增焓尖峰处压力对应角度

表4 同工况不同频率开/关增焓压缩腔压力与背压关系

图8 同工况不同频率(开增焓)一级排气与背压压力曲线

图9 同工况不同频率(关增焓)一级排气与背压压力曲线

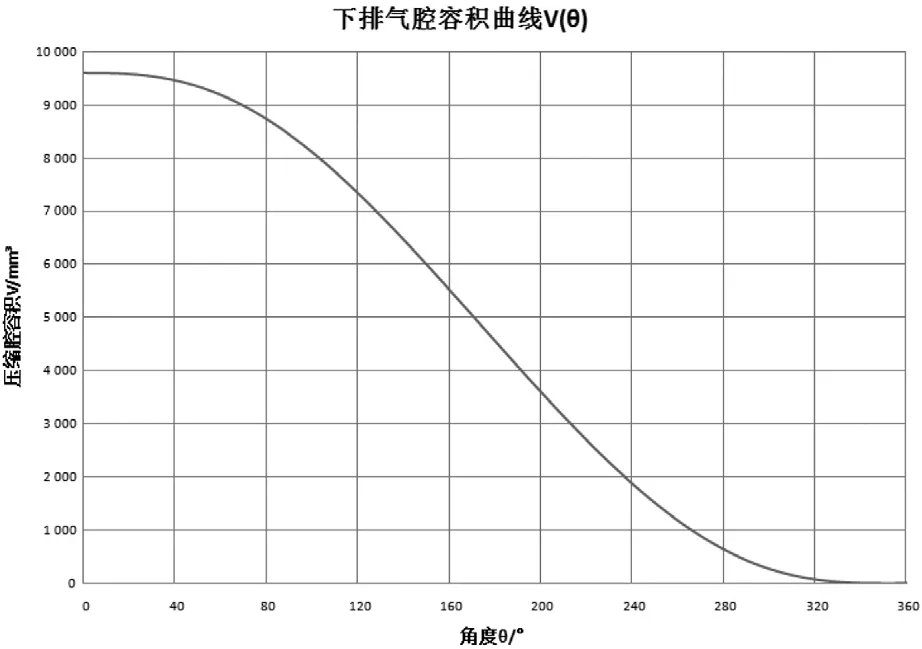

3)双级增焓压缩机容积变化率及末端容积分析

通过压缩机的设计参数计算,可以得到双级增焓滚动转子式压缩机下气缸容积变化率曲线图,如图10所示。尾部高压产生的角度一般都在容积变化率比较小的地方,对比阀片升程曲线可知,此时阀片仍然处于开启状态。容积变化率小说明压缩腔压力变化平缓,但此时压缩腔容积会越来越小,此处可能存在大量从分液器回来的润滑油,进行在传感器平面圆形头部与气缸圆弧内壁形成的狭小空腔内堆积,因为油是不可压缩的,当滚子扫过传感器头部时,必会产生局部高压。

图10 双级增焓滚动转子式压缩机下气缸容积变化率曲线

3.2.4 软件仿真测试数据分析

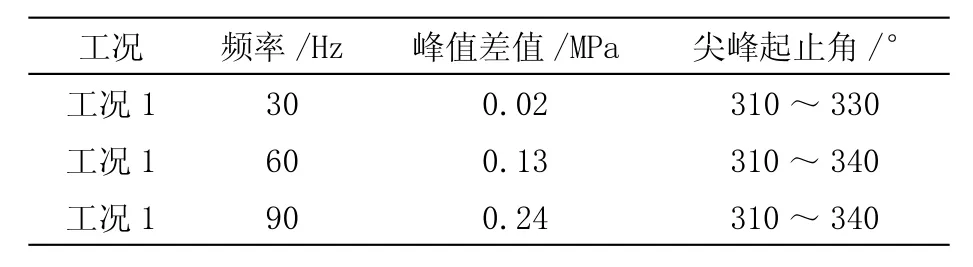

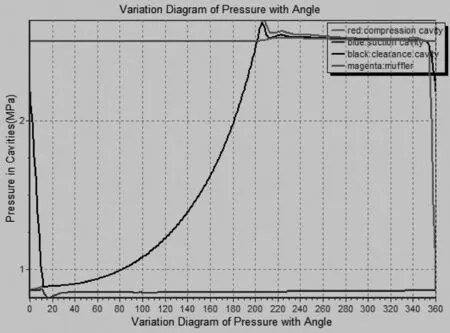

通过压缩机仿真软件的仿真计算得到的单缸滚动转子式压缩机排气曲线,如图11所示,其末端是没有产生尖峰现象的,即排气结束后平滑过渡且阀片关闭,无二次压缩机现象。所以,从仿真计算的曲线也可以看出该尖峰现象并非是压缩机内部制冷剂介质真实压力体现。

图11 压缩机仿真软件仿真数据

4 结论

通过阀片升程及中间腔背压的压力曲线可以看出,如果该压力是压缩腔内由于容积变化产生的压力上升,则排气阀片升程曲线对应处的角度位置必定有较大响应波动,同时该位置处背压曲线也肯定会有相应较大幅度波动响应,但根据测试数据的曲线表明阀片升程曲线没有较大响应波动,背压曲线也没有发生较大的压力波动变化。由此可以判定该压力上升不是真实腔内压力变化所导致。同时,该尖峰压力角度处在压缩腔容积变化率最小的阶段,压缩腔不可能产生由于容积变化导致的较大的压力上升。而且,不管是单缸,双缸或者是双级增焓滚动转子式压缩机,其排气末端的尖峰起止角度基本保持在300°~340°角度范围内,而此处位置刚好是测试排气压力传感器处的安装位置,与尖峰起止角度基本一致。因此,也可以推断尖峰现象必定是由传感器安装位置处引起的。

按照上述分析得到以下结论:排气末端尖峰现象为局部压油产生的假压缩现象,因为滚动转子式压缩机压缩腔内存在大量从分液器带回来的润滑油,这些润滑油在传感器的平面圆形头部与气缸圆弧内壁形成的狭小空腔内堆积。因为油是不可压缩的,当滚子扫过传感器头部时,必会产生局部高压。所以,排气末端尖峰现象并不是压缩腔内真实的压力体现。

另外,通过对比分析软件仿真分析得到的数据来看,其末端是没有产生尖峰现象的,即排气结束后平滑过渡且阀片关闭,无二次压缩机现象。

本文深入分析了滚动转子式压缩机排气末端的尖峰现象规律及其产生原因,对滚动转子式压缩机的功率损耗计算的准确性具有重要意义。特别是对于目前行业内滚动转子式压缩机的研究越来越成熟,性能与效率越来越难以提高的状况下,获取准确的压缩机内部数据和功率损耗值极其关键。