海上风机塔筒腐蚀机理和防护措施研究

郭 健,许 进,骆光杰,罗先启,张海涛

(1.中国电建集团华东勘测设计研究院有限公司,杭州 311122; 2.浙江华东工程咨询有限公司,杭州 311122;3.武警警官学院训练基地兵种训练系,广州 510000; 4.上海交通大学 船舶海洋与建筑工程学院,上海 200240;5.清华大学 土木水利学院,北京 100084; 6.北京工业大学 城市与工程安全减灾教育部重点实验室,北京 100124)

近年来海上风力发电发展迅速,在全球能源趋紧和节能减排双重重压下,我国利用丰富的海上风能资源,建成了多个海上风电项目,但相对于陆上风电装机量还有较大差距。根据全球风能理事会(GWEC)的数据[1],2020年我国新增风电装机52 000 MW,居全球第一,其中海上风电新增3 060 MW,仅占新增风电装机容量的5.9%。相比较而言,海上风电技术门槛高、单位千瓦投资高、维护成本高。在海洋环境中,海床冲刷是影响结构稳定的主要因素[2],而腐蚀则是加速风机塔筒结构失效的主要原因,也是导致风机维护成本较高的重要因素。

海洋环境中钢结构物腐蚀类型较多,针对各腐蚀类型的不同开展相应的防腐措施能起到较好的保护效果。目前大多数海上钢结构防腐采用防腐涂层和牺牲阳极进行保护[3-4]。上海东海大桥钢桩基础防腐采用环氧防腐涂层加铝合金作为牺牲阳极的防腐技术[5],上海洋山深水港区一期工程码头钢管桩防腐在浪溅区采用涂层套装防护,水下区采用牺牲阳极和配套涂料防护,海泥区采用牺牲阳极保护阴极防护[6-7]。上述防腐措施同样适用于海上风机塔筒防腐工程,本文在分析海上风机塔筒常见腐蚀类型机理和影响因素的基础上,针对牺牲阳极保护和添加保护层的防腐方案,运用COMSOLMultiphysic有限元软件,在考虑海水与海泥的电导率不同、有涂层和无涂层条件下电流密度不同等情况下,对布置在不同位置的三种牺牲阳极防腐寿命进行计算。据此提出一种延长防腐涂层寿命的高阻隔防护措施,并通过工程实践检测进行验证。

1 海上风机塔筒腐蚀机理及影响因素

在海水中海上风机塔筒的腐蚀速率比塔筒在陆上的腐蚀速率快很多。海水中氯化钠及其他多种盐类形成的电解液、浮游生物以及各类污染都会对风机产生较强的腐蚀侵害[8]。腐蚀过程中,海洋环境温度、日光、海流速度、潮汐、海水含氧量和盐雾等作用[9]都会对海上风机产生不同规律的腐蚀。根据风机腐蚀规律的不同划分类型,研究腐蚀机理,分析腐蚀影响因素,为运用有限元软件对腐蚀环境数值模拟奠定理论基础。

1.1 海上风机腐蚀类型及机理

风机塔筒所处海洋环境可分为大气区、浪花飞溅区、潮差区、全浸区和海泥区5个腐蚀带。腐蚀类型分为全面腐蚀和局部腐蚀两种[10]。全面腐蚀是最常见的腐蚀形态,在风机塔筒表面以近似相同的速度腐蚀。这是一种比较容易预测使用寿命的腐蚀形态,通常发生在宏观上阴极区和阳极区难以区分的地方。其为电化学腐蚀,反应方程式为[11]

阳极区反应

(1)

阴极区反应

(2)

相对于全面腐蚀,局部腐蚀会导致风机在无预兆的情况下发生断裂,造成严重事故。局部腐蚀因其不可预测而危险性更大。从近年发生的海上腐蚀失效事故统计来看,全面腐蚀导致的事故约占18.3%,局部腐蚀占81.7%。此类腐蚀应属于风机防腐中关注的重点。局部腐蚀的类型包括孔蚀(点蚀)、缝隙腐蚀、空泡冲击腐蚀、电偶腐蚀和盐雾腐蚀等。各类型腐蚀的机理如下所述。

1.1.1 孔蚀(点蚀)腐蚀机理

海上风机塔筒表面局部区域内由于腐蚀出现小孔、坑点甚至穿孔称为孔蚀(点蚀)腐蚀。风机塔筒在空气中受到盐粒作用、浪花撞击、塔筒表面缺陷等引起此类腐蚀。在海水中Cl-使风机塔筒表面钝化膜破裂,形成电偶腐蚀,会加速塔筒腐蚀速度。

1.1.2 缝隙腐蚀机理

缝隙腐蚀发生在风机单桩塔筒焊接铆钉缝垫片或沉积物下的缝隙内。破坏形态为沟缝状,严重的可穿透塔筒。缝隙腐蚀是由于海水和其他介质中Cl-的浓度高导致塔筒表面氧化膜破损而形成的。缝隙部位海水中氧气被消耗后难以及时补充,导致金属表面新的钝化氧化层难以形成,使塔筒缝隙部位加速腐蚀[10-12]。孔蚀腐蚀和缝隙腐蚀在风机塔筒全部区域都会发生。

1.1.3 空泡冲击腐蚀机理

在海洋环境中,高速流动海水压力下降会形成气泡,当压力发生变化时会在塔筒表面发生破灭,产生类似于气蚀的破坏。空泡冲击不仅能撕裂塔筒表面涂层,甚至把塔筒体击碎出微小颗粒,导致塔筒表面金属直接在海水中暴露并被腐蚀,形成类似于点蚀的腐蚀形态[13]。此类腐蚀通常发生在浪花飞溅区。

1.1.4 电偶腐蚀机理

电偶腐蚀即两种或两种以上不同电位的金属在腐蚀介质内引起的电化学腐蚀[14]。发生电偶腐蚀速率大小与两种金属电位序差有关。两种金属的电位差越小,则电偶腐蚀阳极消耗越慢。此外,腐蚀介质电导率、阳极和阴极面积之比和金属极化都会影响电偶腐蚀速率[15]。电偶腐蚀一般发生在全浸区和海泥区。

1.1.5 盐雾腐蚀机理

海洋环境中形成的含有氯化物的大气称为盐雾。盐雾中所含的氯离子穿透金属表面的氧化层和防腐层,导致内部金属发生电化学反应导致腐蚀。盐雾中的氯离子容易吸附在金属表面的缺口和裂纹中,隔离氧气使钝化表面活性增强,从而加速金属的腐蚀[16]。盐雾腐蚀易导致风机塔筒及塔柱剥皮且厚度变薄,通常发生在大气区和浪花飞溅区。

1.2 海上风机塔筒腐蚀主要影响因素

根据风机腐蚀类型并结合海洋环境分析,海上风机塔筒腐蚀主要影响因素有海水水温、潮汐、盐度(海水电导率)、海水流速、含氧量、附着海生物和海域环境污染程度等。上述因素之间相互影响,在一定条件下任何一种都可能成为影响风机塔筒腐蚀的主要因素。例如:海水温度降低,海水中的溶解氧含量增加,会加速氧化导致金属材料的腐蚀速率增加[17]。温度上升,氧的溶解度降低,生物活性降低,导致金属腐蚀速度降低。在数值计算和防腐处理措施设计时需考虑上述因素的影响。

2 海上风机塔筒牺牲阳极腐蚀研究

2.1 工程概况

根据海上风机腐蚀类型和影响因素分析,本文以如东某海上风电场防腐工程为研究对象,运用COMSOL有限元软件对防腐设计进行数值仿真验证。工程位于南通市如东海域,在洋口港水域港界北侧、河豚沙西部,场区中心离岸距离33 km,海底泥面高程在-18.6~0 m,水深约18 m,海底地形起伏明显,部分在理论最低潮面以上。风电场形状呈梯形,东西长约13 km,南北方向平均宽约5 km,风电场涉海面积64 km2,规划装机容量400 MW,海水年平均温度17℃。

2.2 数值模型

根据本工程牺牲阳极布置图(图1)建立数值模型。将风机单桩塔筒周围的海水和海泥假定为圆柱体,为减少计算量,根据对称性将模型绘制成1/4圆柱体,如图2所示。风机单桩高度64 m,风机单桩塔筒所处介质分空气区(高7.8 m)、海水区(高18 m)、海泥区(高74.2 m)三个区段建模。由于风机单桩为电子导体可以看成等势体,单桩实体在模型求解中采用边代替。牺牲阳极在几何模型中绘制为边,采用牺牲边阳极节点进行研究。阳极溶解后半径减少,达到失效半径时阳极失去作用。根据阳极设置位置不同,从上至下分为三种情况进行研究:(1)海水区有保护层牺牲阳极;(2)海水区无保护层牺牲阳极;(3)海泥区无保护层牺牲阳极(图2)。剖分网格的时候区分牺牲阳极和其他介质,牺牲阳极单元格大小采用厘米级尺寸进行剖分。

图1 牺牲阳极布置图 图2 钢管桩及牺牲阳极布置位置模型

2.3 控制方程

风机塔筒在海水中的腐蚀包括一般性化学反应和电化学反应两种化学腐蚀,其中电化学腐蚀占主导地位,阳极和阴极反应按式(1)和式(2)进行。

风机塔筒电极表面发生阳极区铁的氧化反应和阴极区氧气的还原反应。根据塔菲尔公式,过电位与电流密度之间关系如下

η=a+blog|i|

(3)

式中:η为过电位,V;i为电流密度,A/m2;a、b为塔菲尔常数,取决于电极材料、电极表面状态和溶液组成等因素。本文在风机塔筒表面阳极区采用的阳极塔菲尔方程为

iloc=i0×10η/Aa

(4)

阴极塔菲尔方程为

iexpr=-i0×10η/Ac

(5)

式中:i0为交换电流密度,iloc为电极反应电流密度,A/m2;iexpr为表面电流密度,A/m2;Aa为阳极塔菲尔斜率,mV;Ac为阴极塔菲尔斜率,mV。

电极反应电流密度iloc计算考虑反应中极限电流密度ilim,A/m2,以及表面电流密度iexpr,A/m2。

(6)

过电位η通过如下公式计算

η=Φs-Φl-Eeq,m

(7)

式中:Φs为初始电极电位,V;Φl为终了电极位,V;Eeq,m为氧化平衡电位,V。

牺牲阳极半径计算采用如下公式

(8)

式中:Q0为初始电荷密度,C/m;r0为阳极初始半径,m;rend为阳极反应终结半径,m。

2.4 初始条件与边界条件

根据工程中牺牲阳极的设计寿命,采用瞬态研究求解27 a的计算结果。由于风机所处海洋环境参数变化具有随机性,根据文献[18]和本项目所处区域水文资料设定边界条件,所选用参数为平均值。其中:海水温度T=290.15 K;外部电势为0 V;阳极电势为-1.05 V;海水电解电导率为3.2 S/m;海泥电解电导率为1.3 S/m。设置初始交换电流密度值,海泥为0.025 A/m2,海水为0.15 A/m2,计算电极反应电流密度时考虑海水和泥浆中氧气浓度极化的影响,设塔筒表面在海水中极限电流密度ilim值为-0.1 A/m2;泥浆中极限电流密度为-0.02 A/m2。区分塔筒有无保护层,分别设置交换电流密度。有保护层交换电流密度为2×10-5A/m2,无保护层交换电流密度为1×10-3A/m2。牺牲阳极初始半径为0.23 m,反应终了半径为0.05 m。将电流密度设为零损耗,如阳极数值低于该值表明阳极不再起保护作用。

2.5 计算结果分析

2.5.1 电位及电流密度分析

根据仿真计算结果可发现塔筒表面电位较高,表明其更具有氧化环境,对风机塔筒腐蚀性更强。图3所示为保护开始至第5年、第10年、第15年风机塔筒表面电位(图中标为5 a、10 a和15 a,下同)。在保护开始时,处于阳极保护区塔筒(较浅位置)表面的电位较低,海水区低于海泥区,海水区平均电位约为-1 V,与阳极保护块对应位置的钢管桩表面电位由于回路的电阻较小,流入电流较大,电位有所上升。海泥的电阻率高于海水,在海泥区随着深度增加电位逐渐增高。

图3 保护前期风机塔筒表面电位 图4 保护结束时塔筒表面电位

图4为保护期至18 a后塔筒不同深度的表面电位大小。由图可见,保护期18~23 a时,阳极保护区对应的塔筒表面电位随着深度变化有明显变化,特别在塔筒无保护层海水区与有保护层海水区的电位相差较大,证明保护层对牺牲阳极消耗和塔筒防腐有较大影响。至23 a后塔筒表面电位相差不大,表明所有位置的牺牲阳极都已逐渐消耗完。

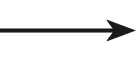

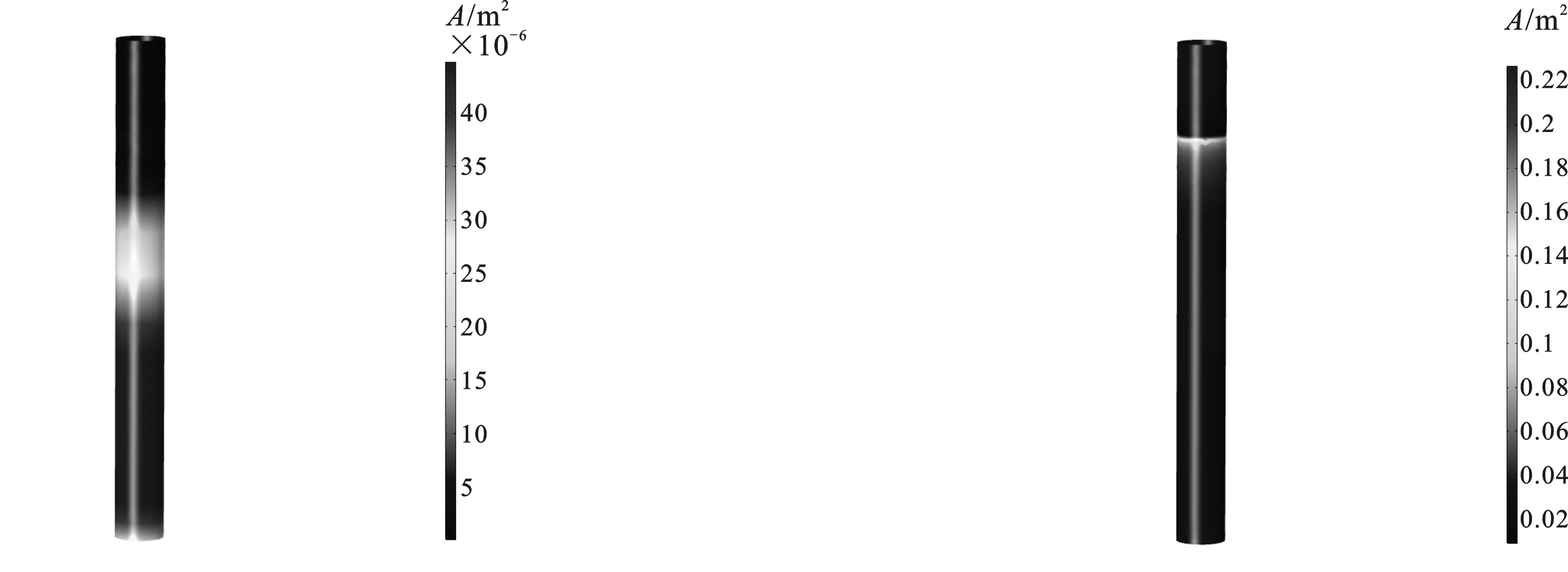

图5和图6分别为风机塔筒在牺牲阳极保护开始和结束后的电流密度分布情况。电流密度的大小能反应牺牲阳极消耗速率大小。仿真开始和仿真结束时钢氧化的电流密度大约增加4个数量级,根据对比,在保护后期阳极消耗增加较快,塔筒保护层对阳极消耗影响明显。

图5 第1年局部电流密度

2.5.2 阳极消耗分析

图7~图9分别展示了第10年、第15年、第18年阳极半径情况。在保护开始时海水中有保护层区域和无保护层区的塔筒电流密度差别不大。随着运行时间增加,海水中无保护层牺牲阳极电极半径消耗越来越多,与其他位置牺牲阳极的半径消耗差距加大,在保护开始第10 a时,最大处有近3 cm的差距。

图7 第10年牺牲阳极半径 图8 第15年牺牲阳极半径

图9 第18年牺牲阳极半径 图10 阳极牺牲半径随时间变化曲线

图10给出了不同位置牺牲阳极半径随时间变化的情况。由于海泥电阻率较高,对塔筒有一定的保护作用。根据计算结果可见海泥中无保护层牺牲阳极反应速率最慢,在海水中有保护层牺牲阳极反应速率比海水中无保护层牺牲阳极腐蚀速率慢,其反应速率与海泥无保护层的反应速率接近。

与工程运行5 a检测结果比对,发现上述数值模拟结果与牺牲阳极剩余半径现场检测数据基本接近,如表1所示。

表1 前5 a牺牲阳极剩余半径数值模拟结果与现场检测数据

从仿真结果发现,至18 a时,海水区无保护层塔筒对应的牺牲阳极最厚处仅为0.05 m,几乎不起保护作用,而海水中有保护层区的牺牲阳极寿命可持续到23 a。可见塔筒包裹保护层后能降低牺牲阳极消耗速率,可延长防腐寿命近5 a,牺牲阳极寿命延长率达27%以上。据此,在设置牺牲阳极保护的基础上如能提高包覆保护层性能,可有效延长塔筒和保护阳极的使用寿命。

3 高阻隔树脂基增强纤维三防复合带防护措施

为达到牺牲阳极防腐寿命27 a的设计要求,提高风机塔筒涂层防腐寿命。经过试验和比对,本文采用了HG高阻隔树脂基增强纤维三防复合带对风机塔筒进行保护,以达到牺牲阳极设计寿命要求,提高塔筒涂层的防腐效果。

3.1 高阻隔复合带保护层制作

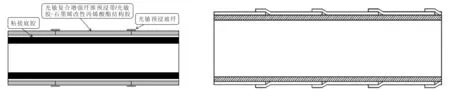

HG高阻隔树脂基增强纤维三防复合带是在增强纤维高性能树脂复合带的基础上,通过改变UV树脂的配方,添加了石墨烯及生物毒素而获得的具有防腐、防护(高强度、耐冲击、耐划伤、与钢铁相同的线胀系数)、防污(防止海生物附着)等性能防腐保护带。复合带采用了对接结构加补强布的表面结构,带材与钢管桩轴向垂直的两边紧密对接(图11-a),可有效地避免传统搭接处形成的凸高及空鼓现象(图11-b),同时极大减少了海洋生物附着。

11-a 保护层紧密对接制作方法 11-b 保护层传统制作方法

3.2 高阻隔复合带保护应用

通过HG高阻隔树脂基增强纤维三防复合带保护技术在如东某海上风电场防腐工程中的应用,并对运行5 a后应用结果进行检查。采用人工在自然光照条件下,参照《GB/T 30789色漆和清漆涂层老化的评价》对15台风机塔筒表面进行检查。通过检查发现:塔筒防腐涂层表面状况大部分良好,未发现明显的变色和起泡等现象,塔筒被海生物覆盖现象较少,其中局部小面积破损、脱落和锈蚀的塔筒数占总检查量26%(未采用阻隔复合带的塔筒此类缺陷为100%);没有发现平均涂层厚度低于设计值的情况。对每个风机随机抽检2块牺牲阳极(共30块,包括海水中25块和海泥中5块)采用探摸检查和测量尺寸方式进行检查。发现阳极表面虽海生物覆盖严重但表面溶解较好。由于运行时间短,阳极块损耗未明显减少,海水中牺牲阳极尺寸平均损耗近13%,海泥中牺牲阳极损耗率稍低,差别较小。经推算,牺牲阳极平均剩余使用寿命为30.2 a,超过设计使用寿命,比风机塔筒采用传统耐腐材料保护层覆盖的牺牲阳极使用寿命提高7 a以上。

4 结论

本文分析了海上风机主要类型腐蚀的机理和影响因素,并通过数值模拟不同条件下风机单桩塔筒牺牲阳极的消耗情况,发现有保护层牺牲阳极消耗速率更慢。据此在项目工程中选用了HG高阻隔树脂基增强纤维三防复合带保护技术,经检测牺牲阳极寿命可达到设计要求。主要结论如下:

(1)根据仿真结果计算采用对风机塔筒体覆盖保护层能提高牺牲阳极使用寿命27%以上。

(2)HG高阻隔树脂基增强纤维三防复合带保护技术具有较好防腐效果,能提高牺牲阳极使用寿命7 a以上。