有色金属加工设备智能化巡检系统设计与开发

任志昂,万晓鸽,余宏飞,倪海涛

(中色科技股份有限公司,河南 洛阳 471039)

随着有色金属加工厂的转型升级,朝着信息化、数字化和智能工厂的方向发展,工厂生产设备实现信息化管理及智能化点巡检是保证设备可靠稳定运行的重要技术手段。设备智能点巡检系统采用GPS卫星定位、GIS地理信息、FRID无线射频、GPRS/3G/4G网络通信、WIFI数据传输及CIS条形码扫描等技术,结合机组设备基础自动化程序,通过大数据处理手段对所需巡检区域进行科学化、数字化、可视化的巡检管理。同时,该系统具备生产设备的基本信息化管理,巡检任务分发及巡检结果数字化、设备隐患管理、巡检人员考核管理等功能。系统实现用科学的统计分析和方便快捷的协调功能帮助企业管理者对巡检活动、巡检人员及设备状态的统筹掌握,从而有效保障巡检工作的顺利展开,为发现设备故障隐患、处理隐患、避免事故以及保障设备安全稳定运行提供科学、准确、可靠的数据支撑。

1 主要研究内容

设备智能化巡检系统开发重点围绕设备管理巡检数字化、无纸化和实现设备故障诊断及预警等目标进行相关的开发工作。通过采用信息化、数字化、传感器数字采集等技术,建立设备档案管理系统和信息化智能点巡任务管理系统,建立设备故障信息库和对故障信息的大数据分析,尽早发现设备故障及隐患,用科学方法找出设备缺陷并完成整改及优化,优化企业的设备巡检及维修工作,从而提高设备完好率和利用率。

系统主要研究内容有,基础设备管理系统开发;智能点巡任务管理系统开发;数据采集系统集成应用开发;设备故障诊断及预警系统开发;智能巡检APP开发。

2 架构设计

设备智能巡检系统由三部分组成,分别是基于B/S的后台管理系统、基于Android操作系统的巡检APP、数据采集系统处理以及设备故障诊断及预警系统。

后台管理程序采用B/S结构(Browser/Server结构),利用微软公司的SQL Server 2008和.Net作为开发工具,实现巡检业务逻辑和WEB管理端的展示。巡检APP是基于Android操作系统的移动APP,实现巡检标签识别、巡检结果录入以及数据展示功能。移动APP可以采用原生和HTML5混合开发的方式实现,标签识别和巡检数据采集需调用移动终端原生功能,数据展示可以用HTML5方式实现。数据采集系统以及备故障诊断及预警系统为Windows服务程序(Windows Service),集成应用数据采集软件IBA软件,将采集到的IBA文件进行解析,作为自动巡检的结果和巡检点关联起来,输出设备故障诊断及预警报表信息等。

通过调研分析大多数生产企业的设备日常点巡检工作流程,结合信息化技术的特点,本次开发的设备智能化巡检系统通用工作流程如图1所示。

图1 智能化巡检工作流程示意图Fig.1 Schematic diagram of intelligent inspection workflow

2.1 系统逻辑架构

本系统架构为四层架构,分别为数据采集层、数据处理层、业务逻辑层和展示层。

(1)数据采集层。数据采集通过两种方式实现,一是自动采集,自动采集通过数据采集软件采集PLC数据或物联网传感器采集数据作为巡检结果;二是手动采集,通过巡检人员手持智能终端(Android系统)由巡检员巡检录入数据作为巡检结果。自动采集数据(IBA文件)由系统网络传递至数据处理层进行解析,并保存在系统数据库中。

(2)数据处理层。解析数据采集层的IBA文件,解析结果保存至数据库并和巡检点实现逻辑关联。

(3)业务逻辑层。包括系统管理、设备管理、巡检管理、异常管理、统计报表等模块。

(4)展示层。管理人员可以通过WEB管理端查看统计报表,巡检员可以通过智能终端接收巡检任务、查看任务状态等。

2.2 系统物理架构

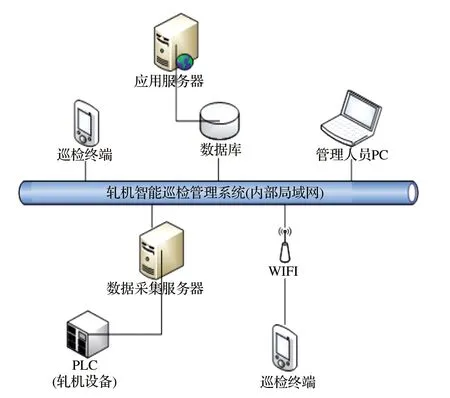

本系统通过内部局域网实现设备、数据采集软件、巡检终端、后台管理程序和管理员电脑等的互联,系统物理架构如图2所示。

图2 系统物理架构示意图Fig.2 System physical architecture diagram

2.3 数据库访问设计

系统数据库基于Windows操作系统平台,后台数据库为SQL Sever 2008,实现基于网络数据库的智能化巡检系统。应用基于面向对象理论的编程工具.Net语言,可处理大量数据,同时保证数据的完整性并提供多种高级管理功能。其灵活性、安全性、易用性为数据库编程提供了良好的条件。

3 主要模块与主要功能

3.1 后台管理模块

后台管理模块主要实现生产企业设备管理、巡检计划的制定、巡检任务下发、设备异常管理、系统管理、报表统计等功能。

3.2 智能巡检APP

智能巡检APP是基于Android操作系统,实现巡检标签识别、巡检结果录入、数据展示、消息推送等功能。智能巡检APP前端采用VUE实现,后端采用.NET WebAPI实现,前后端彻底分离,操作界面如图3所示。

图3 移动端APP操作界面示意图Fig.3 Schematic diagram of mobile terminal APP operating interface

(1)系统登录。巡检人员使用用户账号和密码登录移动终端,根据用户权限显示相应功能。

(2)巡检任务制定及分发。系统管理人员可制定及分配巡检任务,巡检员通过手持终端中的APP可查看当前时间分配给自己的巡检任务及其巡检状态(已检、未检、漏检)。巡检任务包含巡检点及对应的巡检内容、时间要求以及巡检标准等信息。巡检内容分为自动巡检、手动巡检两种,巡检人员可通过手持终端查看系统自动巡检的状态数据及报警预警信息等。

(3)巡检执行及记录。巡检过程中巡检人员可以进行日志记录并拍照,将有设备隐患部位实时拍照上传至系统。巡检现场有网络连接时可在线上传,巡检现场无数据网络信号时,手持巡检终端具备离线保存上传巡检结果的功能。巡检人员可通过电脑终端或手持终端查看本人的所有巡检历史记录。

(4)巡检统计。系统可按部门或巡检责任人自动统计,已完成、未完成的巡检数量,巡检人员工作完成率等管理指标。

(5)异常处理。执行巡检过程中发现的异常,系统可按照事先设定或发送给相关责任人。责任人收到后到现场进行处理,并填写处理结果,处理完成后关闭异常。查询异常申报人、申报时间、异常描述、设备名称、缺陷级别等。

(6)数据推送。实现APP内推送或微信推送。定时向相关人员分权限推送巡检任务、设备运行情况、巡检异常等信息。

3.3 数据处理程序

数据采集系统定时采集巡检点的状态和数据(图4),通过数据处理程序保存在数据库里。后台管理系统访问数据库,选择所需设备状态数据并导入到巡检结果中。需要自动巡检的项目需配置数据采集的通讯参数设备、DB块、变量进行数据关联。

图4 数据采集软件通讯参数配置界面Fig.4 Communication parameter configuration interface of data acquisition software

4 结束语

本文针对有色金属加工设备智能化点巡检系统的设计与开发工作进行了简要总结,旨在开发出一套设备智能化点巡检系统,实现加工企业设备管理及点巡检工作的信息化管理。该系统通过科学的管理手段和方法防对生产设备进行预防性检查和巡视,及时查明故障原因及设备运行异常,制定合理的故障处理措施,从而保证设备运行的可靠稳定,降低维护和检修费用,为逐步实现生产设备的全生命周期管理奠定基础。该系统在开发设计时考虑到了不同生产车设备的通用性要求,当前系统已在铝带冷轧机组设备上应用,受到了用户的认可和高度评价。随着系统功能的不断完善和版本迭代,后续可推广应用于有色金属加工厂的熔铸、铸轧、热轧、箔轧、精整等生产车间机组设备。