硅中掺杂磷工艺的探讨

钱清友,沈怡东,潘建英

捷捷半导体有限公司,江苏南通,226200

0 引言

半导体器件的N型掺杂源主要以元素周期表第Ⅴ轴元素为主,如磷、砷、锑。而实际制程工艺过程中,磷由于其原子半径与硅更相近,故在半导体器件制备过程中,通过磷的掺杂而实现半导体N型掺杂起着主导作用[1]。磷的掺杂工艺又分为离子注入掺杂、磷纸源扩散及携带三氯氧磷蒸汽进行扩散这三种方式,由于离子注入设备较昂贵且不易形成较浓掺杂剂量,以及磷纸源扩散工艺较复杂且不易操作,故携带三氯氧磷蒸汽进行磷扩散的方式在掺杂剂量较大的工艺过程中,起着举足轻重的作用[2]。携带三氯氧磷蒸汽进行磷扩散,与实现掺杂的杂质总量与扩散的温度、携带源的源温、气体流量以及工艺时间均有密切关系,因此本文通过这四个维度,对携带三氯氧磷蒸汽进行磷扩散的工艺制程进行探讨[3]。

1 实验原理

POCl3在高温下(>600℃)分解生成五氯化磷(PCl5)和五氧化二磷(P2O5),其反应式如下:

反应生成的P2O5在扩散温度下与硅反应,生成二氧化硅(SiO2)和磷原子,其反应式如下:

由前面反应式可以看出,POCl3热分解时,如果没有外来的氧(O2)参与其分解是不充分的,生成的PCl5是不易分解的,并且对硅有腐蚀作用,破坏硅片的表面状态。但在有外来O2存在的情况下,PCl5会进一步分解成P2O5并放出氯气(Cl2),其反应式如下:

在有氧气的存在时,POCl3热分解的反应式为:

POCl3分解产生的P2O5淀积在硅片表面,P2O5与硅反应生成SiO2和磷原子,并在硅片表面形成一层磷-硅玻璃,然后磷原子再向硅中进行扩散。这样在晶体内部就形成了PN结,达到了扩散的目的。在工艺过程中,若O2太多,则硅片表面氧化层过厚,扩散表面浓度上不去;O2太少,POCl3自分解后产生的PCl5对硅表面形成腐蚀,如图1所示。

图1 边缘被严重腐蚀的硅片

由于通过携带三氯氧磷扩散过程中,其炉管内的氛围保持不变,即硅片与炉管内接触的氛围保持不变,故其扩散属于恒定表面源扩散,扩散机理如图2所示。

图2 恒定表面扩散机理

2 实验过程

2.1 实验设计及参数结果

影响磷予扩R口的主要有扩散温度、源温、扩散时间、扩散气氛,分别对其进行相应实验,具体实验设计如下。

2.1.1 设备选型

采用卧式扩散炉体系,通过微机控制的方式,自动进出炉,并运行相应的扩散程序。每次实验装载的测试硅片,其装片位置相同,同时其两端各装载5片挡片,片与片间隔相同,以提高扩散测试片数值的准确性。

2.1.2 工艺曲线设计

工艺曲线设计见表1。

表1 工艺步骤及条件

2.1.3 实验设计及参数结果

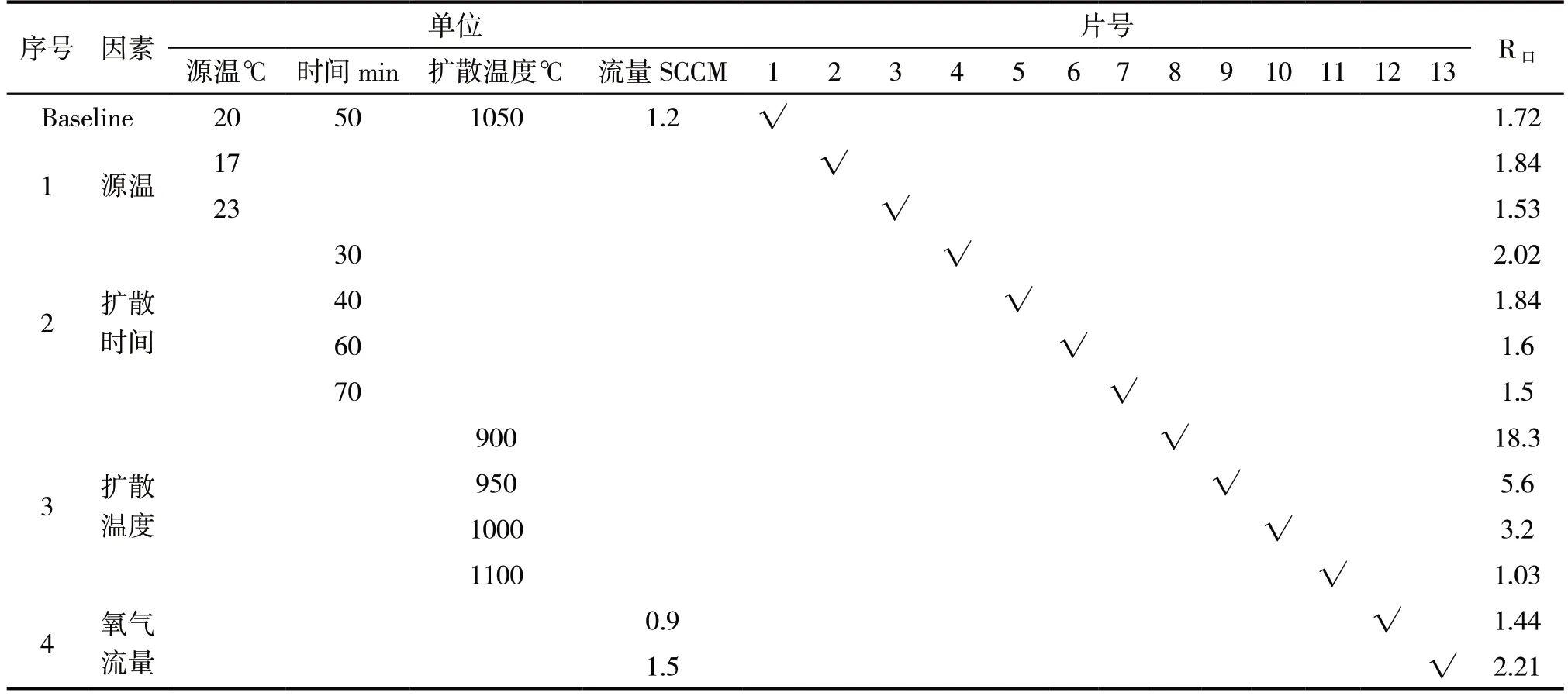

实验设计及参数结果见表2。

表2 温度、时间、气流量与R口关系表

2.2 数据分析

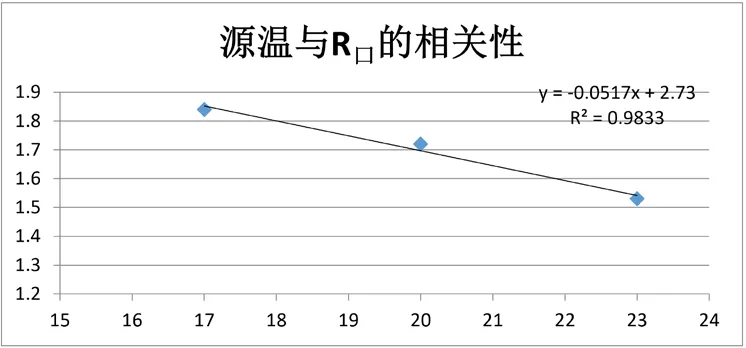

2.2.1 源温与磷予扩R口之间的相关性

源温与磷予扩R口之间的相关性见图3。从数据结果来看,扩散过程中,三氯氧磷温度越高,其扩散速度越快,所体现的R口数值越小,其R口的数值在一定程度上体现出线性关系。

图3 源温与R口的相关性

2.2.2 扩散时间与磷予扩R口之间的相关性

扩散时间与磷予扩R口之间的相关性见图4。从数据结果来看,扩散过程中,扩散时间越长,其扩散速度越快,所体现的R口数值越小,其R口的数值在一定程度上体现出线性关系。

图4 扩散时间与R口的相关性

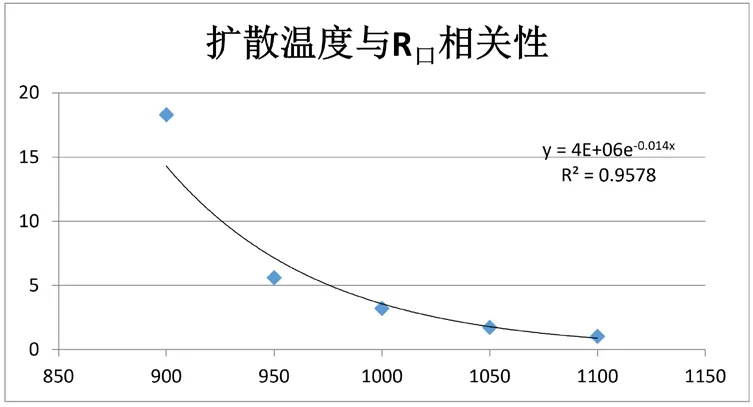

2.2.3 扩散温度与磷予扩R口之间的相关性

扩散温度与磷予扩R口之间的相关性见图5。从数据结果来看,扩散过程中,扩散炉管温度越高,其扩散速度越快,所体现的R口数值越小,其R口的数值在一定程度上体现指数分布关系。

图5 扩散温度与R口的相关性

2.2.4 扩散氧气流量与磷予扩R口之间的相关性

扩散氧气流量与磷予扩R口之间的相关性见图6。从数据结果来看,扩散过程中,氧气流量越低,其扩散速度越快,所体现的R口数值越小,其R口的数值在一定程度上体现出线性关系[4-5]。

图6 扩散氧气流量与R口的相关性

3 结语

从实验的结果来看,通过携带三氯氧磷,并在一定的扩散温度、时间、气体流量及源温条件下,能有效地实现对硅片的N型掺杂,构造出恒定表面源量的扩散。其中,随着扩散温度的升高、时间的加长及三氯氧磷源温升高,其扩散杂质量增加,所测试的R口数值减小,而随着扩散氧气流量的增加,扩散后所测试的R口值变大,对应扩散杂质总量变小。