工业化ALC预制隔墙板施工质量剖析与改进

王小艳,王凯,陈志兴

1.广州城建职业学院,广东广州,510925;2.广州建筑工程监理有限公司,广东广州,510000

0 引言

近年来,在政策与市场内生动力共同作用下,中国装配式建筑进入了高速发展阶段。ALC墙板作为一种新型的节能预制构件以其质量轻、强度高、安装快且兼具保温、隔热、隔音功能等优点,在装配式建筑中广泛应用,并在全国范围内被快速推广使用。纪秋吉等[1]分析了目前装配式建筑存在的质量问题,针对性地提出了质量保证措施。史倩倩[2]对轻质隔墙板材料在我国的应用现状进行探讨,分析了轻质隔墙板材料难以推广与应用的原因。吴倩等[3-4]阐述了装配式ALC墙板的建造工艺要点、安装方式及质量保证措施等。王成、李树田等[5-6]对装配式ALC墙板建造工艺进行了研究,对ALC墙板建造进展进行了评述。林佼、孙晖等[7-8]分析了ALC轻质隔墙板在建筑施工中的应用情况。综合分析可知,ALC墙板的安装精度及安装后的合格率直接影响建筑物的整体质量。

广东省某市某装配式建筑项目建筑高度为53.65m。该项目装配式内隔墙全部采用ALC墙板,其以粉煤灰和水泥等为主材料,内含钢筋。

1 ALC预制隔墙板安装质量合格率现状

1.1 现状调查

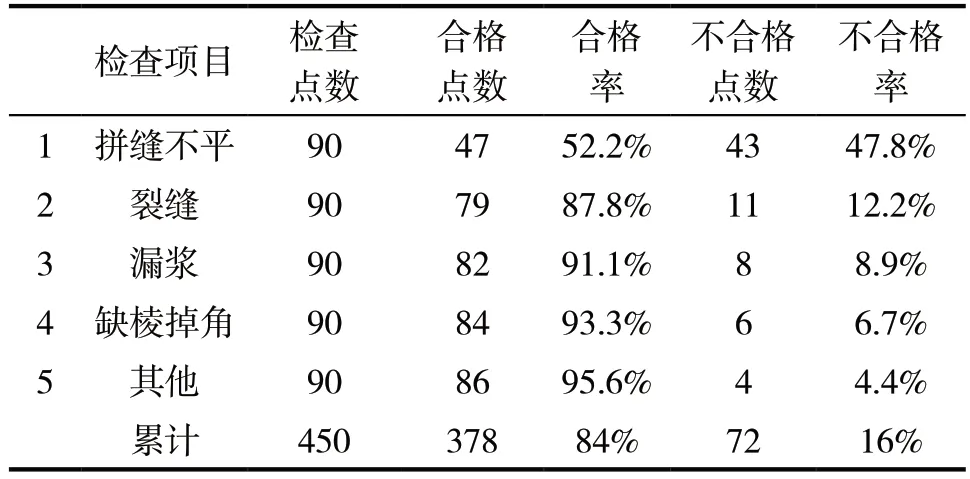

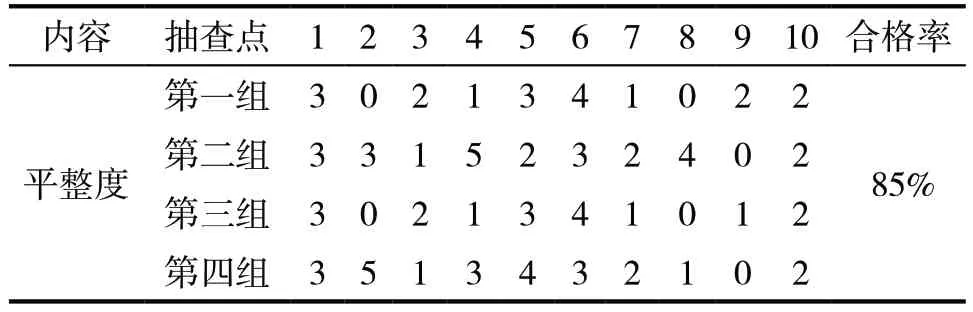

ALC墙板施工质量合格率需达90%以上。对已完成的1、2号楼的ALC墙板进行检查,结果如表1所示。随机抽取450个点,其中合格点数为378个,不合格点数为72个,合格率仅为84%。

表1 ALC 隔墙板施工质量合格率表

1.2 问题统计与目标确定

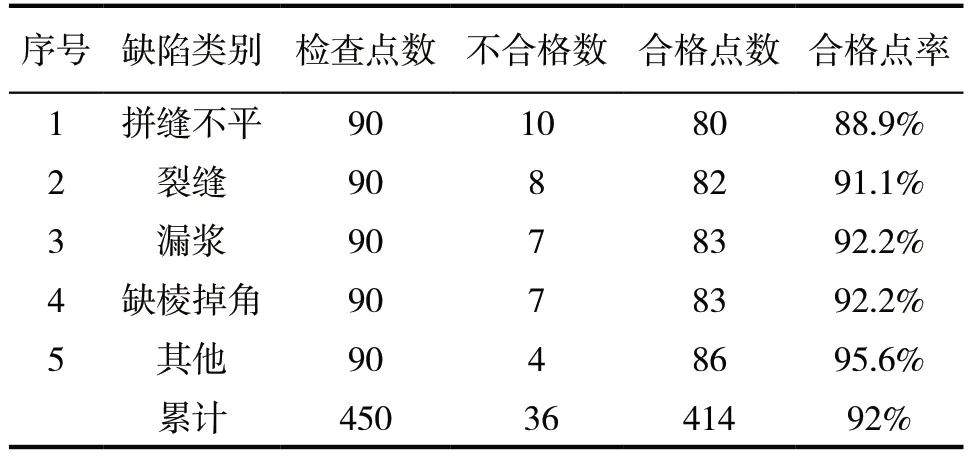

为了找出影响ALC墙板的安装施工的质量因素,本文采用现场调研、归纳分析等方法。结合该项目需求,将收集到的72条不合格资料分析归纳成5类问题,并画出要素排列图见图1所示。从图中可知,拼缝不平在施工质量不合格占比中占59.7%,是影响ALC墙板施工质量合格率低于90%的主要原因。

图1 影响ALC 预制隔墙板施工质量合格率因素排列图

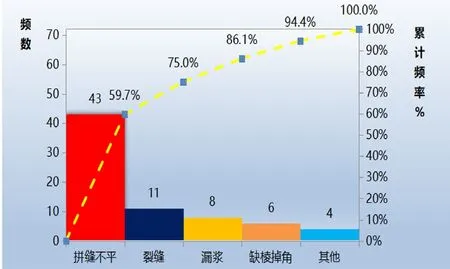

2 ALC预制隔墙板安装质量不合格原因分析

2.1 原因分析

本文通过现场调研、分析总结出影响“ALC隔墙板拼缝不平”的12个末端因素,并绘制出影响“ALC墙板拼缝不平”的原因分析关联图,如图2所示。

图2 原因分析关联图

2.2 要因确认

根据原因分析关联图,对上述12项末端因素逐一进行要因确认,过程如下。

2.2.1 施工人员培训不到位

通过查询施工现场的关键工种岗位持证情况表和考核验证,操作人员都能熟悉流程、熟练操作且均持证上岗,且进行过特定培训。对症结的影响小,因此为非要因。

2.2.2 搬运机械选择不当

现场调查施工现场ALC材料搬运情况,发现现场有简易小车如图3所示,适用于ALC墙板安装时短程内搬运使用,避免搬运中发生碰撞损坏。对症结的影响小,因此为非要因。

图3 简易小车使用图

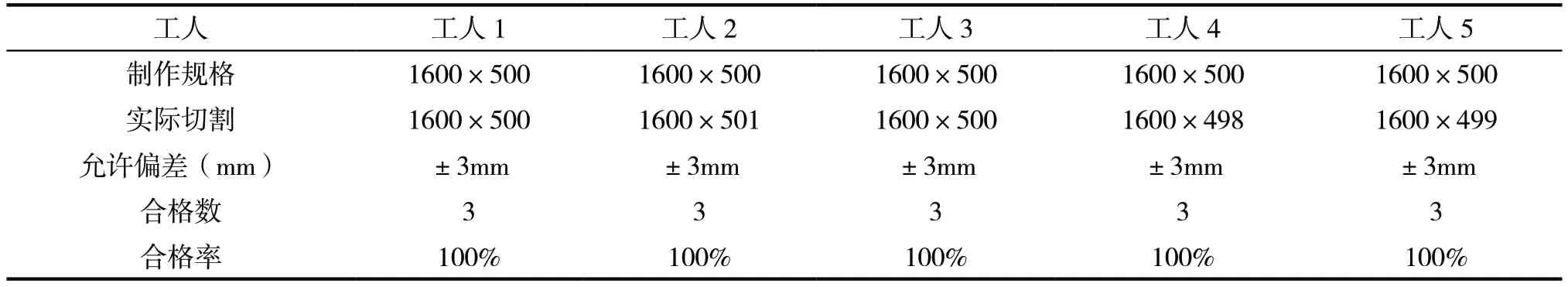

2.2.3 板材料切割精度差

现场邀请切割板材的5位操作人员对15块板材进行切割,数据如表2所示。切割板材的偏差均在允许范围内,且合格率均为100%,对症结的影响小,因此为非要因。

表2 预制叠合板现场切割偏差分析

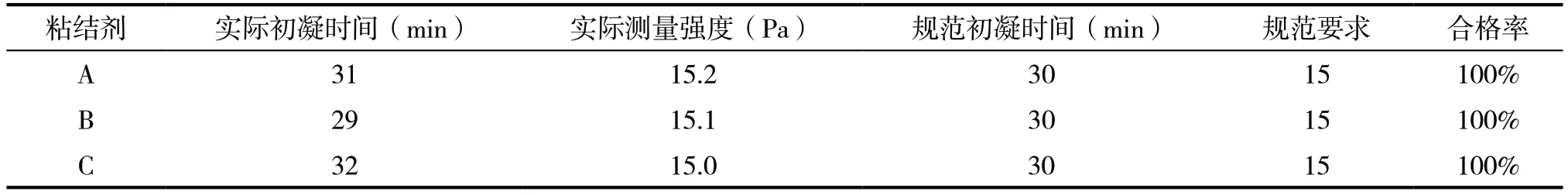

2.2.4 粘结剂使用不合理

抽查不同品牌的粘结剂样本使用情况,对粘结剂使用不合理进行了试验测试。通过试验对比,均符合相关规范,如表3所示。对症结的影响小,因此为非要因。

表3 粘结剂使用统计表

2.2.5 砂浆配合比不合理

项目部对项目中使用的砂浆进行现场调查,发现使用的砂浆有ALC板专用砂浆与聚合物抗裂砂浆,并做试块抗压强度数据检测实验,结果均合格。症结的影响范围小,因此这一因素被确定为非要因。

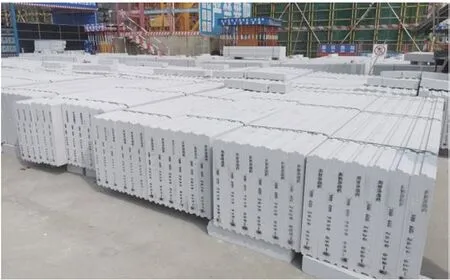

2.2.6 材料堆放不合理

项目部进行实地考察(图4),ALC墙板在现场侧立堆放,高度不超过3层,下部设垫木堆放,两横向垫木在板端1/4处放置,凹槽朝下侧立堆放,且立放角度不小于75度,现场堆放整齐,符合规范要求。对症结的影响较小,因此为非要因。

图4 ALC 墙板堆放图

2.2.7 吊装定位偏差大

查看现场施工记录表,其施工温度范围在18℃~32℃,粘结材料初凝时间的合理范围应为40min~80min。针对气温对粘结材料初凝影响做了32个试块,其四者平均差值为2.725min。症结的影响范围小,因此为非要因。

2.2.8 测量仪器误差大

现场调查发现仪器摆放规整。对测量仪器故障情况进行检查统计,20台测量设备仅2台出现故障,合格率为90%。对症结的影响小,因此为非要因。

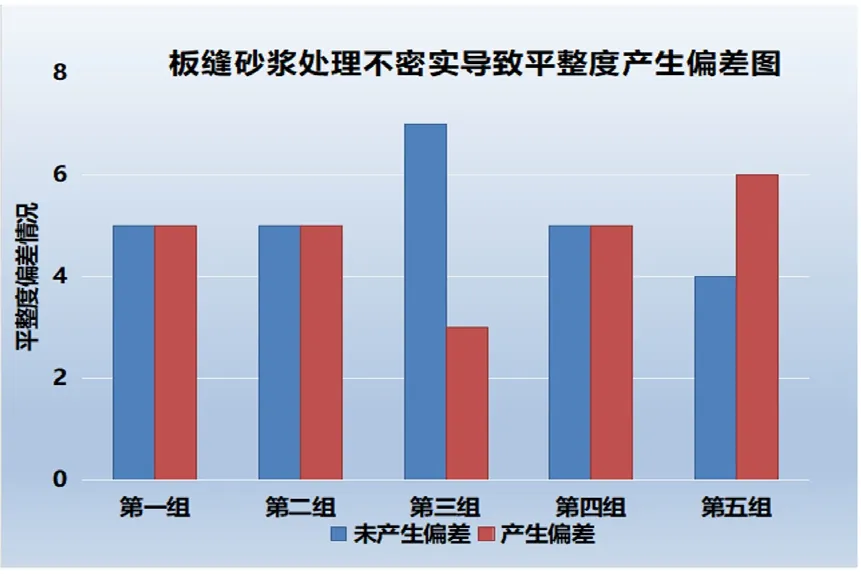

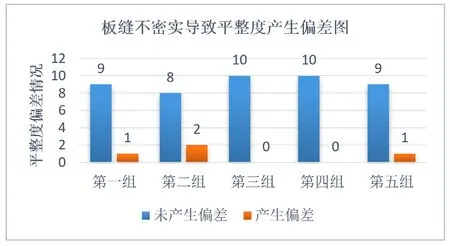

2.2.9 板缝砂浆不密实

项目组分5组,针对不同宽度板缝砂浆处理密实度是否产生偏差进行调查统计分析,如图5所示。从柱状图分析发现,板缝砂浆处理不密实导致平整度产生偏差较大,合格率仅为60%。对症结的影响大,因此为要因。

图5 板缝不密实导致平整度偏差柱状图

2.2.10 木楔孔未填实

对项目4#楼进行实地考察,通过现场调查发现,木楔孔填实的合格率为98%。症结的影响较小,因此为非要因。

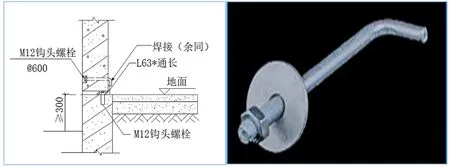

2.2.11 安装节点连接不牢靠

现场调查了项目ALC墙板各连接节点做法。采用钩头螺栓法进行施工。ALC墙板端开孔套螺栓并需要用电焊机焊接角钢、预埋铁板、螺栓(图6)。

图6 钩头螺栓详图及实物图

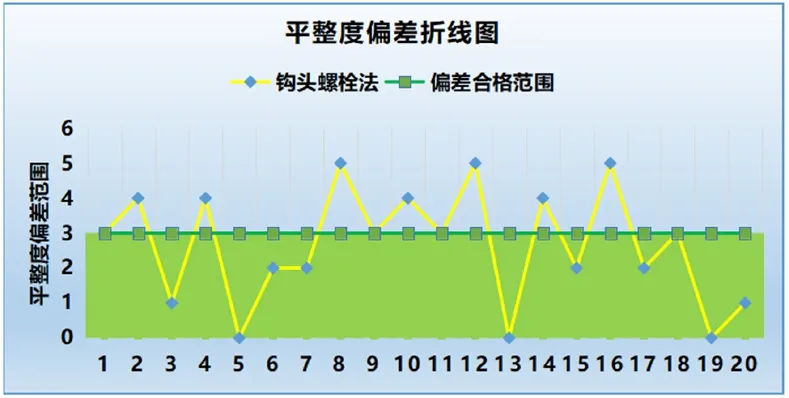

对项目钩头螺栓法施工操作过程进行计时,最后对平整度及作业时间进行统计分析,具体情况如下(图7)。

图7 钩头螺栓法施工平整度偏差折线图

从图中可知该做法操作复杂且对ALC墙板施工平整度和安装作业时间影响较大。对症结的影响较大,因此确定为要因。

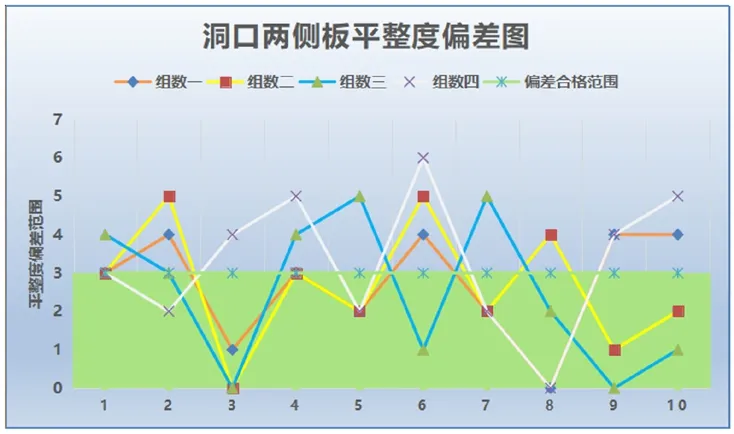

2.2.12 门洞口未加固处理

现场调查可知,门洞口处加固处理不规范。门洞口处使用U型钢板卡固定,而底部没有固定措施,加强网铺贴角度也不够标准。通过试验验证,对洞口两侧ALC板平整度进行测量。从平整度偏差图8中可知,洞口两侧ALC墙板若无加固措施,症结的影响较大,因此为要因。

图8 洞口两侧板平整度偏差图

3 ALC预制隔墙板施工质量不合格对策实施

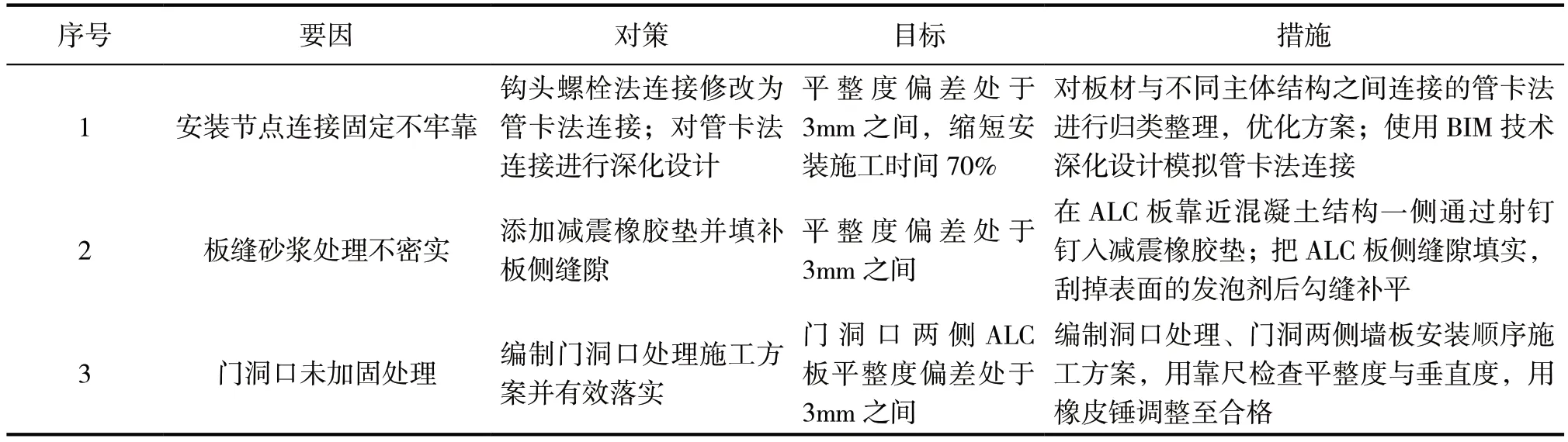

3.1 制定对策

针对以上确定的要因,制定相关的对策,如表4所示。

表4 制定对策表

3.2 实施对策

3.2.1 针对“安装节点连接固定不牢靠”要因采取的措施

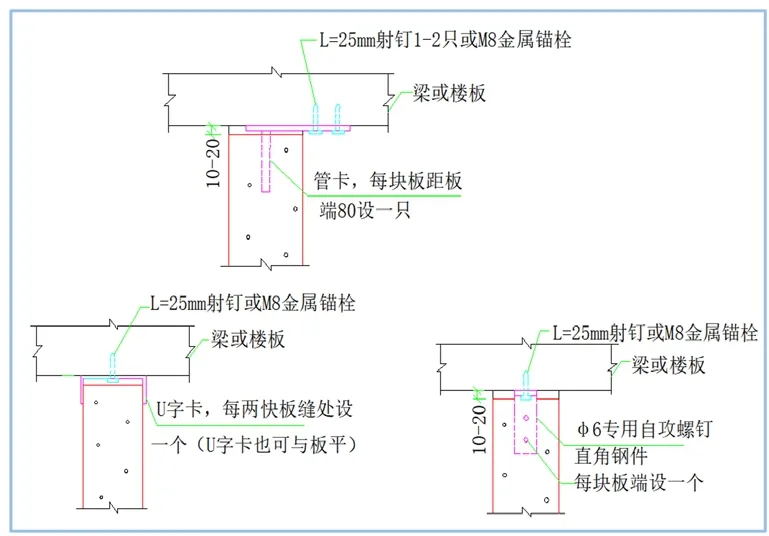

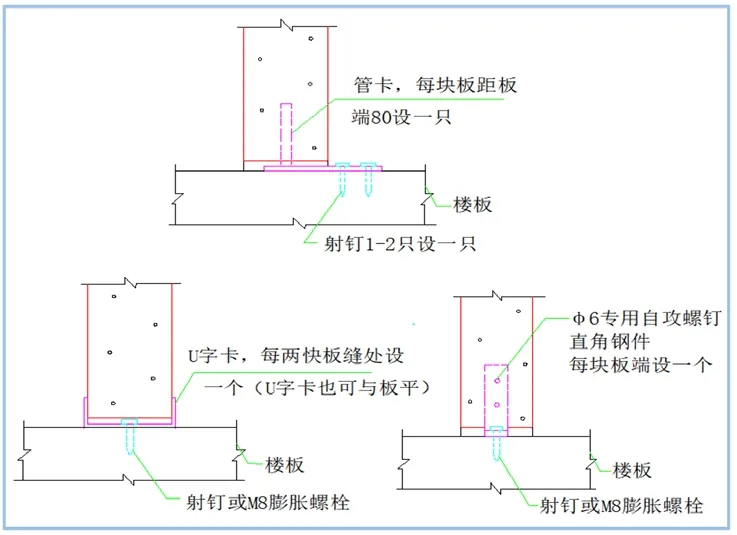

将ALC墙板与不同主体结构之间连接的方法进行了归类整理,得到以下几种方案:①使用管卡法连接,则在每块板缝设置一个,并使用射钉或锚栓固定;②使用U字卡法连接,则在每块板端处设置一个,并使用射钉或膨胀螺栓固定;③使用直角钢件法连接,则在每块板缝处设置一个,并使用专用自攻螺钉与射钉或膨胀螺栓固定。如图9、图10所示。

图9 与顶部混凝土连接三种构造详图

图10 与底部混凝土连接三种构造详图

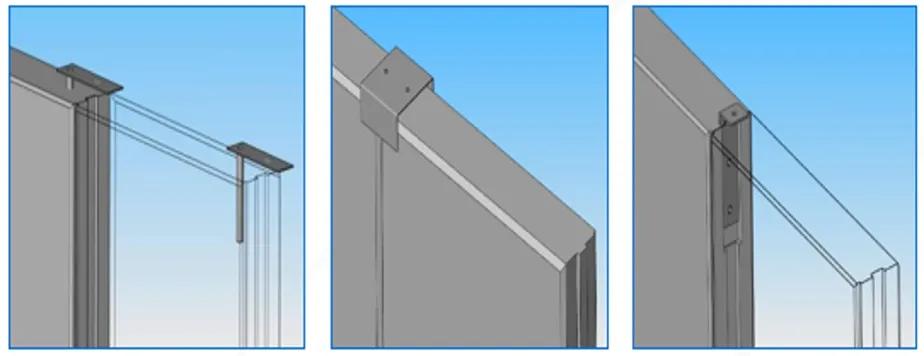

通过对比三种构造连接做法(图11),发现管卡法的配件造价较低且隐蔽性较好,因此选用管卡法,其使ALC墙板平整度得到保证且省去时间、人力的消耗,从而提升ALC墙板连接施工效率。

图11 混凝土结构连接三种构造示意图

使用BIM技术深化设计管卡法连接。在ALC墙板安装工程中对于板材的排版下料、放线安装等有较高的要求。BIM技术能清晰显示空间造型和信息,技术人员收集施工现场的ALC墙板材构件的各项数据,将数据输入BIM软件中并进行建模,接着对管卡法安装方案进行动画模拟(图12)。

图12 BIM 技术深化设计图

根据现场调查情况,ALC墙板与主体结构连接改为管卡法连接并使用BIM技术深化设计后,ALC墙板平整度满足设计要求又节约了安装时间。经过平整度测量统计,管卡法对比钩头锚栓法合格率可提高30%。

3.2.2 针对“板缝砂浆处理不密实”要因采取的措施

ALC墙板侧与混凝土柱或墙连接,第一块板侧与混凝土结构相连在板靠近混凝土结构间距小于0.5m处钉入40mm×40mm×4mm减震橡胶垫。在柱或墙之间用专用工具把板侧缝隙填实,刮掉发泡剂后用ALC专用粘结剂勾缝补平。在板的连接处,抗裂砂浆内采用耐碱玻璃纤维网格布压入,减少板连接处出现裂缝。本文分5组对板缝砂浆处理密实度是否产生偏差进行调查统计,每组随机抽取10个,数据分析如图13所示。根据调查情况,ALC墙板缝隙平整度达到了设计要求,提高了安装效率,对策实施有效可行。

图13 ALC 墙板缝砂浆密实度对平整度影响分析图

3.2.3 针对“门洞口未加固处理”要因采取的措施

通过编制ALC墙板洞口加固处理施工计划,组织现场施工人员进行专项培训和学习,使施工作业人员熟练掌握操作要点,保证门洞两侧ALC墙板安装顺序符合规范。施工中切割过的板材即拼板或补板,宜安装在墙体阴角部位或靠近阴角的整块板材间,将ALC墙板按节点施工,施工完毕后校正并固定。

通过修改连接做法与编制洞口加固处理施工方案有效落实后,同样分四组,每组随机抽查10处,对ALC墙板平整度偏差进行测量统计,具体如表5所示。

表5 测区预制板定位偏差

由表中数据分析,施工作业人员经过系统的理论学习与实践培训,已掌握了洞口加固处理和安装次序,并在施工过程中严格按照施工方案执行,使门洞口周边的ALC板平整度合格率达到85%,对策实施有效可行。

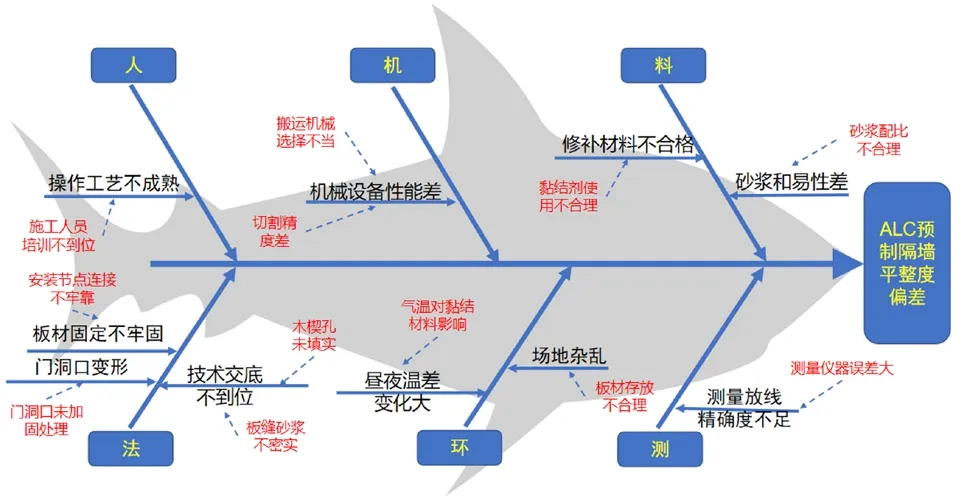

3.3 效果检查

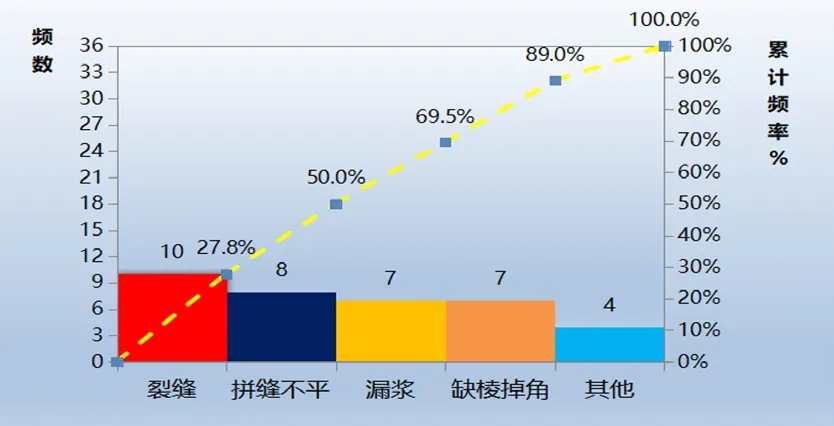

本工程严格依照拟定的对策进行施工,对ALC墙板施工质量情况进行检查,收集导致施工质量合格率低的信息,同样抽查450个点,如表6所示。

表6 ALC 隔墙板施工质量合格率表

通过对策实施后,不合格点数大幅降低。抽查的450个点中,只有36个点不合格,合格率达92%,合格率从之前的82%提高至92%,已达标规定目标值。对不合格点数进行统计、分析,得出不合格信息统计如图14所示。由排列图得知活动前的主要问题已降为次要问题,活动获得良好的成效。

图14 影响ALC 预制隔墙板施工质量合格率因素排列图

3.4 效益分析

通过改进施工工艺,提高了ALC墙板施工质量,有效减少了工程返工损失和工期延误风险,降低施工难度,减少工程作业人员,使ALC墙板施工质量合格率提升至92%,累计节约116000元。

4 结论

通过调查研究,找出了影响ALC墙板施工质量的问题要因,展开了一系列的活动,分析影响项目问题症结,提出对策,大幅降低了影响项目施工质量的不合格率,最终使主要问题降为次要问题,证明了技术的可行性,为后期同类型项目提供了更好的施工方案。