塔然高勒矿区深部开采冲击地压防控实践研究

任 强,李云鹏,房 平,赵善坤,王 博,张 闯,罗波远,张 涛,贾小玉,王 跃

(1.鄂尔多斯市昊华红庆梁矿业有限公司,内蒙古 鄂尔多斯 014300;2.煤炭科学研究总院,北京 100013;3.煤炭科学技术研究院有限公司安全分院,北京 100013)

2016—2020 年,近5 年相继发生了2016 年峻德煤矿事故[1]、2017 年担水沟煤矿事故和红阳三矿事故[2]、2018 年龙郓煤矿事故[3]、2019 年龙家堡事故和唐山矿事故[4]、2020 年龙郓煤矿事故[5]等7 起冲击地压事故,其中4 起较大事故、3 起重大事故,共造成66 人死亡。特别是2017—2018 年,共发生重大事故4 起,其中冲击地压事故占3 起。冲击地压现已成为我国煤矿深部安全过程中最为严重的动力灾害。

随着我国煤炭能源布局向西部转移,内蒙、陕西、甘肃等省区出现了越来越多的冲击地压矿井[6]。目前,鄂尔多斯地区共有15 座冲击地压矿井。这些矿区均开采侏罗系煤层,该区域煤层质地坚硬,上覆岩层以砾岩、砂岩为主,坚硬的煤岩体更有利于弹性能量的积聚,为冲击地压的发生提供了基础。该区域冲击地压机理与东部矿井具有明显差异,如何指导该地区冲击地压防治成为亟待解决的问题。

近年来,学者们针对鄂尔多斯地区的冲击地压进行了大量研究。陈卫军[7]以呼吉尔特矿区巴彦高勒、门克庆等煤矿冲击地压显现特征为出发点,建立了采区多工作面回采后上覆岩层呈“多跨叠加拱”的力学模型理论,采用灌注马丽散材料加固巷道围岩治理冲击地压;刘志刚[8]以呼吉尔特矿区埋深超过600 m 的3-1 煤层工作面为工程背景,针对深部坚硬顶板宽煤柱条件下冲击矿压的显现特征、诱发机理及爆破降冲原理及技术等方面开展了研究,揭示了该条件下冲击地压发生机理,并建立了对应的防治技术体系;袁泉[9]以呼吉尔特矿区门克庆煤矿11-3102 工作面为研究背景,确定了门克庆煤矿冲击地压类型为“顶板型”,开展了区域与局部相结合的防治工程实践;赵毅鑫[10]等,对红庆河煤矿邻空巷道受载特征及冲击失稳机制进行了研究,揭示了邻空巷道围岩受“三载荷”叠加诱冲机制;高学鹏[11]等以塔然高勒矿区红庆梁煤矿为研究背景,分析了弱胶结覆岩结构特征,建立了“软岩基本顶+砾岩关键层”的覆岩结构及相应的计算模型,确定了矿压显现强烈的区域。目前所取得的研究成果对塔然高勒矿区深部开采冲击地压研究较少。为此,针对塔然高勒矿区红庆梁煤矿“弱胶结覆岩+高强度煤体”条件下冲击地压主控因素进行分析,并开展现场实测,明确塔然高勒矿区深部开采冲击地压主控因素。以此为基础开展冲击地压防治工程实践,通过工程实践前后监测数据对比,分析冲击地压防治效果。

1 工程概况

红庆梁井田位于塔然高勒矿区东北部,井田内地形总体趋势是南高北低,在此基础上又表现为西高东低之变化趋势。红庆梁煤矿主采侏罗系中下统延安组3-1 煤层,赋存深度458~538 m,该煤层在井田范围内全区稳定赋存,可采厚度2.86~6.85 m,平均4.87 m,煤层结构简单,大多含1 层夹矸,在局部含2 层0.15~0.62 m 的夹矸,煤层倾角0°~6°,平均3°,为近水平煤层。顶板岩性主要为砂质泥岩和粉砂岩,局部为细粒砂岩、砾岩或粗粒砂岩,底板岩性主要为砂质泥岩、泥岩。

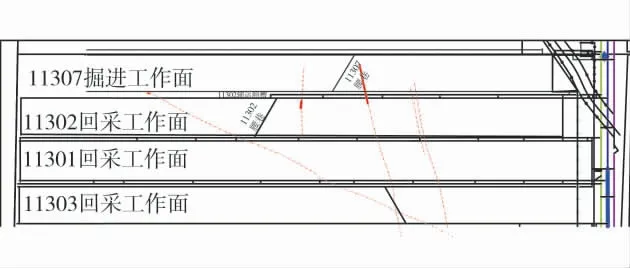

根据矿井设计,煤矿共规划4 个盘区,首采工作面是位于一盘区的11301 工作面,当前开采11303工作面,采用走向长壁一次采全高方法,掘进11307工作面,采用综掘机配合锚杆钻车方法。红庆梁煤矿采掘工程平面图如图1。

图1 红庆梁煤矿采掘工程平面图Fig.1 Hongqingliang Coal Mine excavation plan

红庆梁煤矿3-1 煤层经鉴定,煤层及顶底板均具有弱冲击倾向性;经评价综合指数Wt=0.381,具有弱冲击危险性。2018 年底确定为冲击地压矿井,着手开展冲击地压防治工作。

2 冲击地压主控因素分析

2.1 地质因素分析

根据红庆梁煤矿的实际条件,确定从开采深度、区域构造运动、区域构造应力、上覆岩层等4 个方面开展分析。

2.1.1 开采深度

红庆梁煤矿井田以DF2断层为界,自西向东贯穿全区,把井田分为南、北2 个区块。DF2断层以南,煤层埋藏相对较深、倾角较小,断层稀少、落差不大。DF2断层以北,煤层埋藏较浅、且倾角突增,向南倾单斜构造清晰,断层相对较少。从3-1 煤层的井田全区分布来看,煤层埋藏深度约460~540 m。根据冲击地压临界深度计算公式[12]:

不考虑煤应变软化后弹性模量的变化,根据煤矿实测数据煤的单轴抗压强度σc=13.78 MPa,上覆岩层密度ρr=2 671 kg/m3,煤的内摩擦角φ=24°,计算得HCR=458 m,目前煤矿开采深度约在460~500 m,大于发生冲击地压的临界值,具备了发生冲击地压的开采深度条件。

2.1.2 区域构造运动

红庆梁煤矿位于鄂尔多斯块段内。在红庆梁煤矿附近分布陆态网络GPS 基准站11 个,对红庆梁矿区垂直运动速率和水平运动速率进行监测,根据最新GPS 基准站监测数据显示红庆梁煤矿区域水平运动方向总体上由西向东,水平运动速率约为3~5 mm/a。红庆梁煤矿区域断块的水平运动速率对矿井冲击地压的影响程度较弱。

2.1.3 区域构造应力

构造应力集中程度对煤矿开采和矿山压力显现等具有重要影响,通常用最大水平主应力与垂直应力的比值k1表示应力集中程度。根据水力压裂法地应力测试结果,红庆梁煤矿最大水平主应力20.30 MPa,垂直应力12.19 MPa,构造应力集中系数k1为1.66,最大水平主应力方位角N50.4°E。k1小于2,说明区域构造应力集中程度较低,且最大水平主应力方向和区域断块运动方向一致,区域构造应力对冲击地压影响较小。

2.1.4 上覆岩层影响

3-1 煤层层位稳定,伪顶为砂质泥岩、直接顶为砂岩泥岩与粉砂互层、基本顶为含砾砂岩或砂质泥岩,底板岩性主要为砂质泥岩、泥岩。

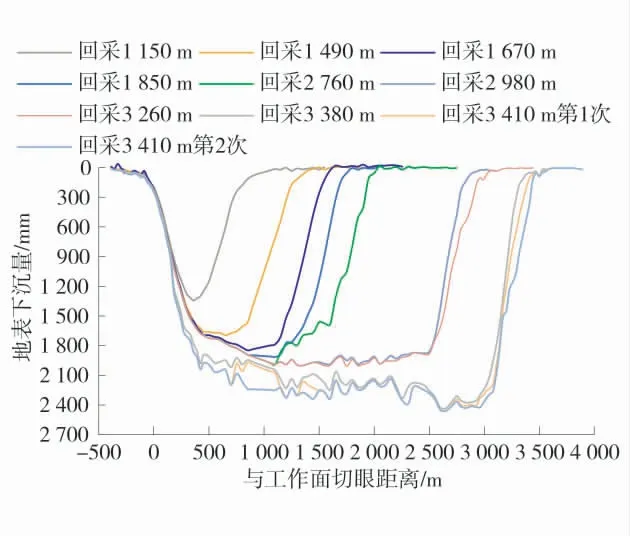

3-1 煤层上方有1 层12.42 m 厚的砾岩,可能对冲击地压具有重要影响,为此,在11302 工作面开采过程中,采用RTK 方法对地表沉陷情况进行了连续测试,沿工作面推进方向每隔50 m 布置1 个测点,测线起始点位于开切眼外500 m、测线终点位于终采线外500 m,11302 工作面地表下沉量曲线如图2。

图2 11302 工作面地表下沉量曲线Fig.2 Subsidence curves of 11302 working face in coal mine

11302 工作面开采位置对应地表即可达到500 mm 的下沉量,工作面后方约500~600 m 下沉量可达到最大值,即地表沉降稳定需要1.5~2 个月。目前11302 工作面最大下沉量已达到2 460 mm,按11302 工作面煤层厚度平均4.2 m 计算,沉降系数已达到59%。

与呼吉尔特矿区截然不同的是,巴彦高勒煤矿31101 工作面开采时,中部对应地表沉降仅有约200 mm,直至31103 工作面开采时,才沉降至2 000~2 200 mm 趋于稳定[7]。且随着开拓布局的扩大,红庆梁煤矿在二盘区局部揭露该层砾岩,该层砾岩属泥质胶结,强度较低。因此,3-1 煤层上覆岩层对冲击地压的发生有一定影响,但不是主控因素。

2.1.5 煤层强度影响

波兰研究结果显示,随着煤体单轴抗压强度的增加,煤样发生冲击破坏的最小应力呈降低趋势。3-1 煤层上、下分层均具有弱冲击倾向性,单轴抗压强度平均为13.78 MPa,煤体越靠近上部,发生冲击破坏的最小应力水平越低。煤层局部最大单轴抗压强度超过14 MPa,根据综合指数法可判断,3-1 煤层的强度对冲击地压的发生具有重要影响。

综上所述,塔然高勒矿区区别于呼吉尔特等矿区,并不属于较为典型的“两硬”地质条件,而是“弱胶结覆岩+高强度煤体”,因此,塔然高勒矿区冲击地压防治需针对此条件开展研究。

2.2 开采因素分析

2.2.1 采掘接续影响

红庆梁煤矿现开采11303 工作面,掘进11307工作面,两工作面间距约700 m,满足《防治煤矿冲击地压细则》中“2 个掘进工作面之间的距离不小于150 m,采煤工作面与掘进工作面之间的距离不小于350 m”的相关规定。

红庆梁煤矿已对二盘区进行开拓布置,未来将形成2 个盘区间协调开采,可进一步降低同一盘区内采掘扰动诱发冲击地压的可能性。

2.2.2 区段煤柱宽度影响

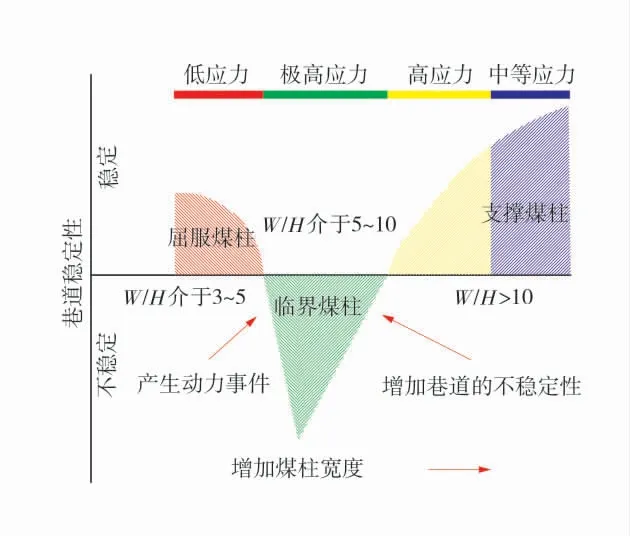

区段煤柱宽度对冲击地压具有重要影响,煤柱的宽高比W/H 与回采巷道稳定性的关系[13]如图3。

图3 煤柱宽高比与回采巷道稳定性关系Fig.3 The relationship between the ratio of coal pillar width to height and the stability of mining roadway

当W/H 介于3~5 之间时,煤柱处于屈服状态,应力水平较低,不易发生冲击地压;当W/H 介于5~10 之间时,煤柱处于临界状态,应力水平极高,最易发生冲击地压;W/H 大于10 时,煤柱处于较稳定状态,煤柱浅部处于高应力区、煤柱深部趋近于原岩应力,可能发生冲击地压。由于在矿井初设时,并未考虑冲击地压的影响,设计煤柱宽度20 m,而在实际开采过程中,由于顶底板弱胶结、遇水泥化膨胀的特性,回采巷道底鼓量大,区段煤柱留设25~50 m,按照煤层平均厚度4.2 m 计算,W/H 介于6.0~11.9 之间,均不利于冲击地压防治。由此可知,区段煤柱宽度是影响冲击地压的重要因素之一。

2.2.3 工作面推采速度影响

工作面推进速度影响了采场围岩应力重新分布,使围岩原本所处平衡状态发生与时间及空间相关的变化,煤岩体为寻求新的平衡状态,应力在时间及空间上不断的动态变化,从而造成采场围岩对煤体应力加载速率的变化。在工作面长度、宽度等一定的条件下,可得式(2)[14]:

式中:σ 为工作面前方实体煤垂直应力,MPa;x为应力峰值点与工作面煤壁间距离,m;h 为煤层厚度,m;t 为开采时间,h;a、b、ε0、m、η、E0均为实验所得常数。

由式(2)分析可知,在工作面参数一定的条件下,工作面超前煤体所受应力仅与时间密切相关。因此,工作面推进速度的不同直接影响了煤体所受应力的加载速率。李海涛等[15]研究表明较快的加载速率可减少裂隙损伤有利于承载,但同时微元体承载部分将储存更多的弹性能出现局部破坏不利于承载.煤体存在1 个失稳临界加载速率。临界加载速率对应着煤体最高的强度,存在较高的冲击危险性。红庆梁煤矿属于高产高效矿井,11301 工作面试运转期间,最大日进尺曾达到20 m,因此,工作面推采速度对冲击地压具有重要影响。

综上所述,塔然高勒矿区红庆梁煤矿冲击地压的主控因素为开采深度、煤体强度、区段煤柱宽度和工作面推采速度。冲击地压发生机理可概括为,由于高强度开采导致坚硬的煤体内积聚大量弹性能,当超过煤体极限强度,则可诱发冲击地压。因此,塔然高勒矿区深部开采冲击地压防控应从降低煤体强度、控制推采速度、优化区段煤柱尺寸3 方面着手,同时加强回采巷道支护强度,防止震动导致巷道弱胶结顶板失稳、造成冒顶等次生灾害。

3 冲击地压防控技术选择与参数确定

3.1 煤体原位改性技术与参数

目前,常用的煤体原位改性技术主要有钻孔卸压、卸载爆破、煤层注水、CO2爆破等。根据红庆梁煤矿煤体强度和所处地区安全政策,拟定采用钻孔卸压和煤层注水方法进行煤体原位改性,降低煤体内积聚弹性能,从而达到冲击地压防控的目的。

3.1.1 钻孔卸压参数确定

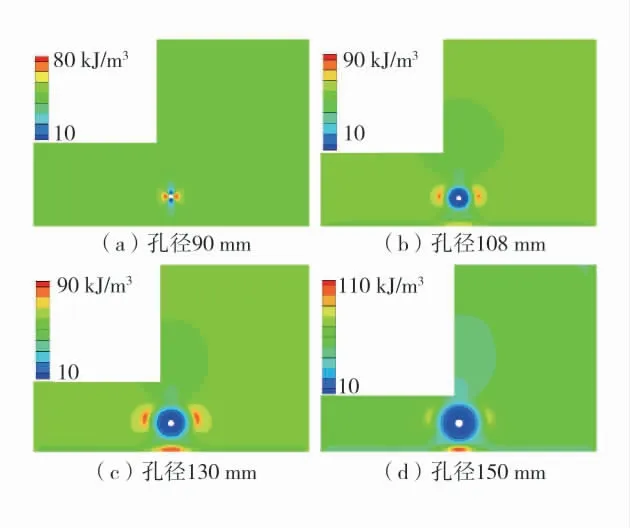

影响卸压钻孔效果的主要参数有:钻孔直径、钻孔间距、钻孔深度等。钻孔直径难以通过理论计算得出,采用数值模拟方法分析不同孔径大小对煤体的扰动,确定适用于红庆梁煤矿的卸压钻孔直径。建立长×宽×高=5 m×30 m×3.5 m 的数值模型,应用FISH语言编写弹性能量计算公式,输出至Tecplot 软件得到的卸压钻孔能量密度分布云图如图4。

由图4 可知,随着孔径的增大卸压范围越大,卸压效果越好;孔径较大的卸压钻孔对煤体能量的扰动也较大。冲击地压发生的最小能量密度计算方法如式(3):

图4 卸压钻孔能量密度云图Fig.4 Energy density distribution of pressure relief boreholes

式中:Emin为发生冲击地压最小能量密度,J/m3;v0为发生冲击地压时煤体初始速度,m/s;ρc为煤体的密度,kg/m3;σc为煤的单轴抗压强度,MPa。

根据实际情况,煤的单轴抗压强度σc=13.78 MPa,3-1 煤的密度ρc=1 221 kg/m3,3-1 煤的弹性模量E=2.86 GPa,发生冲击地压时煤体初始速度v0=10 m/s,计算可得红庆梁煤矿发生冲击地压的最小能量密度为94 kJ/m3。

根据图5 中计算结果,孔径为90 mm 时,峰值能量密度83.1 kJ/m3;孔径为108 mm 时,峰值能量密度90.5 kJ/m3;孔径为130 mm 时,峰值能量密度92.6 kJ/m3;孔径为150 mm 时,峰值能量密度117 kJ/m3。综合卸压范围确定红庆梁煤矿卸压钻孔直径宜为108~130 mm。

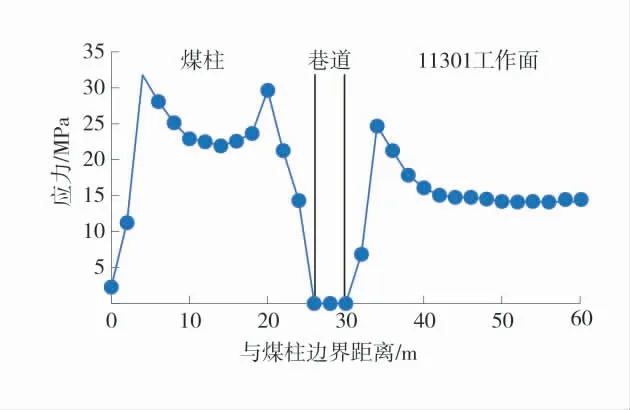

为分析钻孔深度,建立红庆梁煤矿11301 工作面与11302 工作面开采模型,提取的回采巷道两侧应力分布曲线如图5。根据应力峰值区域位置确定红庆梁煤矿卸压钻孔深度不低于20 m。

图5 回采巷道两侧应力分布曲线Fig.5 Stress distribution on both sides of the tailgate

环向角度θ=45°,垂直应力σy=31.78 MPa,煤的黏聚力c=2.75 MPa,煤体碎胀系数P=1.2,根据前文实测数据计算可得,Rp=1.01~1.22 m,即红庆梁煤矿适应的卸压钻孔间距为2.02~2.44 m。

综上所述,确定红庆梁煤矿卸压钻孔试验孔径108~130 mm,孔深不低于20 m,孔间距2~3 m。

3.1.2 煤层注水适用性试验研究

按照国家标准,对3-1 煤层的可注性进行了试验研究,部分加工好的标准试样如图6。

图6 加工后的部分圆柱标准试样Fig.6 Part of the cylindrical standard specimen after processing

可注煤层需同时满足:天然含水率≤4%、自然吸水率≥1%、孔隙率≥4%、坚固性系数≥0.3 等4个指标。经测试3-1 煤层天然含水率为2.25%、自然吸水率为9.78%、孔隙率为7.41%、坚固性系数为1.7,均满足可注煤层的标准,因此,3-1 煤层为可注煤层。

为分析煤层注水软化的效果,在实验室内开展了不同浸水时间煤层单轴抗压强度试验。3-1 煤层在未浸泡时、3、9、14、21、28 d,平均单轴抗压强度分别为16.98、14.78、13.28、11.04、8.87、6.16 MPa。3-1煤层的软化系数分别达到87.02%、78.22%、65.06%、52.26%、36.26%。试验结果表明:红庆梁煤矿3-1 煤层注水后,强度出现较为明显的下降,可降低煤层积聚弹性能量的能力,可应用于防冲工程。

根据实际情况和国家标准,确定红庆梁煤矿现场注水试验拟在掘进期间采用动静压结合的方式,孔径50 mm,开采帮孔深40 m,煤柱帮孔深20 m,孔间距10 m。

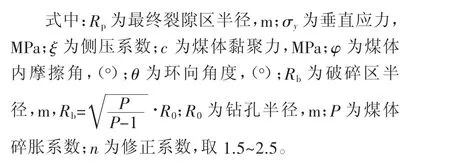

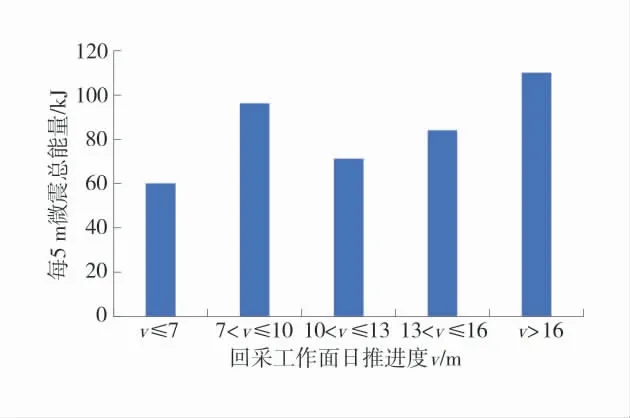

3.2 安全推采速度的确定

红庆梁煤矿安装了1 套KJ768 微震监测系统,2019 年5—8 月设备安装、调试完毕后,开展了11302 工作面微震监测工作。分别在11302 工作面两巷道布置微震拾震器4 组,并随工作面推采不断移动。2019-08-01—2020-05-23 期间,在11302 工作面周围300 m 范围内,累计发生微震事件4 807次。根据工作面日推进度与每日监测微震数据,绘制的推采速度与日均微震总能量如图7,推采速度与每5 m 微震能量如图8。

图7 推采速度与日均微震总能量的关系Fig.7 The relation of mining speed and daily average microseismic total energy

图8 推采速度与每5 m 微震能量的关系Fig.8 The relation of mining speed and microseismic energy per 5 m

由图7 分析可知,随着工作面推采速度的增大,日平均微震总能量呈现明显的上升趋势,当日推采速度达到7 m和16 m以上时,日均微震能量分别出现明显变化。

由图8 可知,当推采速度大于7 m 后,呈现先上升后下降再上升的趋势,综合日推进度与日均总能量分析结果,确定在弱冲击危险区域推采速度为15.6 m(18 刀)/d、中等冲击危险区域推采速度为12.1 m(14 刀)/d、强冲击危险区域推采速度为6.9 m(8 刀)/d。

3.3 区段煤柱尺寸优化

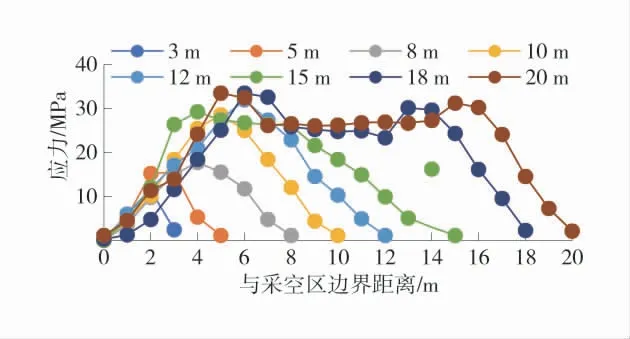

红庆梁煤矿原设计区段煤柱尺寸为20~50 m,不利于冲击地压防治。以11301 工作面和11302 工作面为基础,建立不同煤柱宽度的数值模拟,不同宽度煤柱应力分布曲线如图9。

图9 不同宽度煤柱应力分布曲线Fig.9 Stress distribution curves of coal pillars with different widths

煤柱宽度较小时应力分布形态为单峰,煤柱宽度大于15 m 后开始转变为双峰形态。随着煤柱宽度的增加垂直应力呈现上升趋势。当煤柱宽度较小,如3~5 m 时,煤柱破碎出现卸压区;煤柱宽度5~8 m时,煤柱应力处于较低水平;煤柱宽度8~15 m 时,煤柱中应力呈现集中态势,峰值增大;当煤柱继续加宽,煤柱内的应力逐渐平缓;煤柱宽度15~20 m 时,出现双峰,应力峰值进一步升高。因此优化后的煤柱宽度为6~8 m。

3.4 回采巷道支护参数优化

红庆梁煤矿原始设计回采巷道支护采用“螺纹钢锚杆+锚索+钢带+网”联合支护,采用φ20 mm×2 400 mm 的右旋等强螺纹钢锚杆,间排距700 mm×1 000 mm,预紧力150 N·m;锚索采用φ17.8 mm×7 300 mm,间排距为2 000 mm×2 000 mm;每个断面共有锚杆16 根、锚索3 根。确定为冲击地压矿井后,按照相关要求锚杆直径增加至22 mm,锚索直径增加至21.8 mm。后经过现场实践,锚杆改为φ22 mm×2 600 mm 左旋无纵筋螺纹钢锚杆,预紧力提高至300 N·m,间排距优化为1 000 mm×1 000 mm。

运输巷超前支护采用超前支架+单体液压柱进行支护(其中超前支架3 组、支护长度22 m,单体液压支柱支护长度98 m),回风巷超前支护单体液压支柱进行支护,支护长度120 m。

4 冲击地压防控工程实践

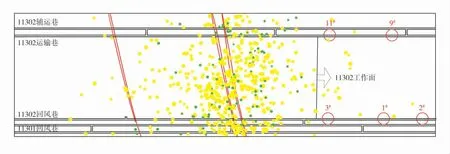

由于红庆梁煤矿属新建矿井,在矿井建设初期并未考虑冲击地压,根据矿井实际情况,先期完成了钻孔卸压、控制推采速度和加强回采巷道支护3 种方法。根据上述理论研究成果,制定了现场施工方案,并在11302 工作面开采过程中进行了试验,执行防控措施后6 个月,11302 工作面微震监测事件平面图如图10。

图10 11302 微震事件分布平面图Fig.10 Microseismic events distribution of No.11302 panel

由图10 可以看出,微震系统中绿色代表微震事件能量≤103J,黄色代表微震事件能量≤104J,红色代表微震事件能量>105J。微震监测结果表明:在采区一系列防控措施后,11302 工作面整体压力显现平稳,微震事件能量等级主要介于103~104J,没有出现105J 以上的高能量事件。

红庆梁煤矿回采巷道支护系统优化前后,加强支护后大大降低了巷道围岩变形量,单体液压支柱暂未出现以往压弯的情况,11303 回风巷从掘进开始起算,共计断裂锚杆2 235 根,改变锚杆材料后已掘进超过1 200 m 巷道,而在此过程中没有出现锚杆断裂的现象。现场实践表明,当前状态下冲击地压得到了较好的控制。

5 结 语

1)塔然高勒矿区红庆梁煤矿冲击地压的主控因素为开采深度、煤体强度、区段煤柱宽度和工作面推采速度。冲击地压是由于高强度开采导致坚硬的煤体内积聚大量弹性能而产生的。

2)提出了塔然高勒矿区深部开采冲击地压防控应从降低煤体强度、控制推采速度、优化区段煤柱尺寸、加强支护等方面着手的冲击地压防控策略,并制定了适用于红庆梁煤矿的防控方法和技术参数。

3)红庆梁煤矿目前在采取钻孔卸压、控制推采速度和加强回采巷道支护等措施后,冲击地压防控效果良好,实现了2 个工作面的安全开采,煤柱尺寸优化和煤层注水工业性试验将在后续工作中实施,进一步降低冲击危险性。