燃气电厂脱硝系统尿素结晶原因分析及处理措施

任 岩

(河北华电石家庄热电有限公司,河北 石家庄 050041)

0 引言

某电厂燃气机组投产后,脱硝系统频繁发生尿素结晶导致管道堵塞的问题。运行期间多次出现高温风机流量降低、风压升高的情况,严重时脱硝系统投运1周内,风量从1 200 Nm3/h降至500 Nm3/h,以至于系统不得不停运,严重影响机组环保设备投运和环保指标达标。本文针对以上问题,通过现场解体检查、综合分析,对脱硝系统进行了优化改造,解决了脱硝系统频繁发生尿素结晶堵塞的问题,提高了设备的可靠性、安全性。

1 设备情况

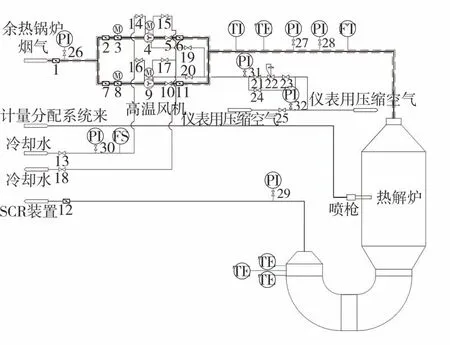

该电厂2台453 MW 燃气机组,配套脱硝系统采用选择性催化还原脱硝工艺,脱硝系统由尿素区系统和反应区系统两部分组成。系统工作流程为:尿素区系统将尿素搅拌溶解制备成尿素溶液,尿素溶液通过喷枪_雾化,在热解炉中与高温烟气混合热解生成氨气;氨气经分配管道由氨注射格栅(AIG)注入脱硝系统入口烟道中。反应区系统流程如图1所示。

图1 反应区系统流程示意

2 尿素结晶原因分析

2.1 风机出力不足或尿素过量喷入

高温风机出力不足或尿素溶液喷射量过大[1],高温烟气风量不能满足尿素热分解所需的热量。高温风机设计参数为风量Q=1 150 Nm3/h,风压P=8 000 Pa。实际运行风量为1 000~1 200 Nm3/h,满足设计要求,排除风机出力不足的问题,考虑可能为尿素溶液喷射量过大[2]。

脱硝系统投运初期,共5次试投尿素,分析5次投运参数,发现第4次投运时(参数见表1),机组带初始负荷,高温风机启动,尿素溶液流量为0 L/h时,热解炉进出口温差过大,表明喷枪流量调节管路关闭时仍然有尿素溶液经旁路进入喷枪和热解炉,造成过大温降。此外,氨注射格栅母管温度远低于热解炉出口温度,表明雾化压缩空气关闭时尿素溶液非正常喷入,无法正常雾化热解,从而导致堵塞加剧。

表1 第4次投运脱硝系统运行参数表

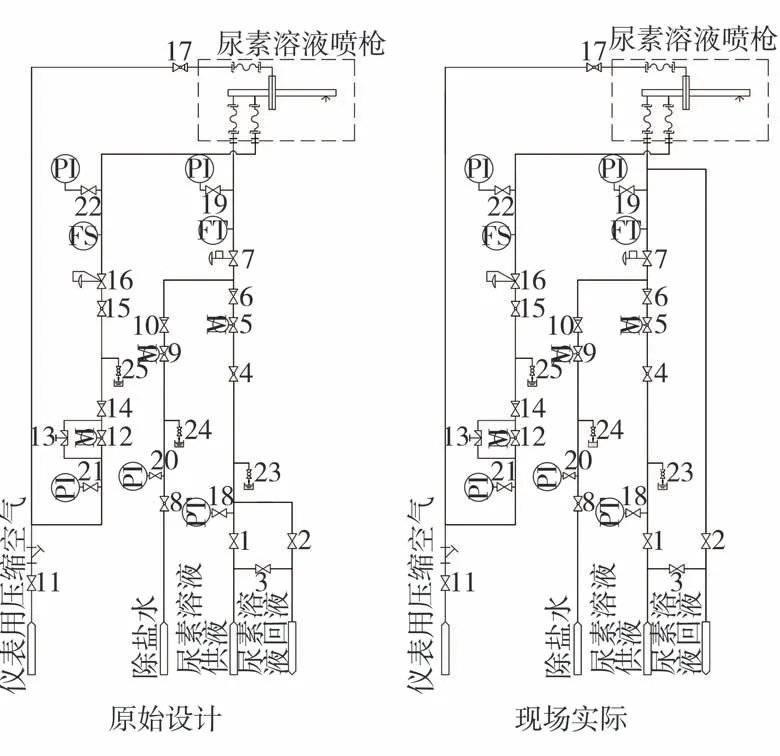

现场检查发现,计量分配模块管路安装与图纸不符,对比如图2所示。原始设计为,尿素调节阀7、流量计(FT)位于喷枪支路,可有效控制喷枪尿素溶液流量;现场实际情况为,尿素调节阀7、流量计(FT)位于主管路,调节的是主管路尿素溶液流量,无法单独调节喷枪尿素溶液流量,流量计显示的流量并非喷枪实际流量。此外,在尿素调节阀7关闭时,这种安装方式会导致尿素溶液回液管路液体反流至喷枪及热解炉,由于尿素供料系统循环时,2台锅炉为并联循环,且无法隔离,尿素溶液回液管路会通过另一台锅炉管道传导带压。尿素调节阀调节线性不好[3],且阀门口径过大,也加剧了投运初期尿素喷入量过大的问题。第5次投运脱硝系统运行参数曲线如图3所示,高温风机出口母管温度基本不变,但风压逐渐上涨,风量逐渐降低,表明管道堵塞进一步加剧。

图2 稀释计量模块原始设计与现场实际对比

图3 第5次投运脱硝系统运行参数曲线

第5次投运结束后,对脱硝系统解体检查,发现喷氨格栅喷气小孔被白色片状物堵塞,受热模块鳍片附着大量白色粉末物质,炉底存在大量灰褐色片状物,脱硝催化剂表面也存在大面积灰褐色片状物,热解炉及出口管道中存在大量白色粉末及结晶物。经分析及厂家证实,炉底及催化剂表面灰褐色片状物为受热模块表层防腐涂料因高温脱落产生,热解炉、喷氨格栅和格栅附近的受热模块表面白色粉末及结晶物为尿素热解不完全产生的三聚氰酸、三聚氰胺和缩二脲等中间聚合物及沉积形成的结晶[4-5]。

2.2 烟温非正常冷却

根据第1次投运脱硝系统运行参数,发现高温风机进出口温差较大,烟气经过高温风机后非正常冷却,运行参数见表2。在风机风箱与轴承座之间设有水冷铜套。现场检查发现水套漏水,打开风箱底部放水阀,有较多水流出,分析为水套漏水导致风箱进水。高温风机冷却水套原设计为对开式内部通道直连循环,上、下水套水冷腔室由高温胶粘接。

表2 第1次投运脱硝系统运行参数表

2.3 热解炉内尿素热解不完全

受限于热解炉内高温烟气流场,高温烟气与尿素液滴混合不均匀或尿素液滴在热解炉内停留时间过短[6];喷枪雾化效果不佳,主要与雾化粒度、喷射速度、喷射角有关。经厂家证实,尿素热解反应器热分解距离约7 m,满足工程需求,同类型项目有长期运行验证经验;将尿素喷枪取出,经现场雾化试验,喷枪雾化效果良好。

2.4 喷氨支管配风不均

喷氨支管过多,且每根支管配有蝶阀,造成配风不均、阻力较大。此外,远端支管行程阻力大,风量小,热损失大,易造成局部低温而结晶。机组冷态下,启动高温风机,通过支管差压计测量及格栅喷气小孔宏观检查,确实存在风量、风压不均的问题。

2.5 设备保温效果不佳

热解炉或喷氨支管保温效果不佳,造成局部散热损失较大。现场发现局部保温层变色,存在部分保温棉安装不牢固的问题。

2.6 小结

综上,推断尿素结晶的主要原因为计量模块安装与图纸不符,系统停运时,尿素溶液非正常喷入,导致热解炉底部积存大量尿素溶液;系统投运时,因尿素调节阀、流量计位于主管路,无法单独调节喷枪尿素溶液流量,流量计流量与喷枪实际流量不符,造成尿素喷入量过大。热解炉底部积存尿素溶液以及初始尿素喷入量过大,加剧了尿素不完全分解,形成热解炉底部大量结晶和白色粉末。

此外,风机风箱进水、局部保温过薄,造成系统较大温降,喷氨支管风量、风压不均匀,引起远端支管和喷氨格栅小孔堵塞,随着尿素结晶加剧,逐步造成系统风量降低、风压升高,以至于系统无法投运。

3 设备改造方案

3.1 计量分配模块改造

改造计量分配模块管路,更换尿素调节阀。改造后,尿素溶液可正常喷入热解炉,调节阀调节精度提高,配合手动阀限流,尿素溶液流量调节范围可维持在10~70 L/h(设计流量为55 L/h),与实际需求更为匹配。

3.2 高温风机冷却水套改造

由内部通道直连式改为内外结合式,上、下水套重新加工制造,水冷腔室各自封闭,由外置管道将上、下水冷腔室连接,有效避免了高温胶粘接密封面不严造成泄漏的问题。冷却水套结构改造前后对比如图4所示。

图4 冷却水套改造前后对比

3.3 喷氨支管改造

喷氨格栅底部焊接管帽更改为螺纹堵头。改造后便于疏通、清理格栅内部杂质,方便快速恢复,减少现场切割、焊接工作量,有效提升检修工作效率。

3.4 热解炉底部加装排污阀

在热解炉底部加装管道和排污阀,运行中发生积水、堵塞时,可打开阀门放掉积水保证系统畅通,如有结晶可通过敲打、疏通等方式将其排出。

3.5 尿素供料循环系统改造

尿素供料循环系统加装隔断阀、放水阀,优化2台锅炉尿素管道的并联方式。因2台锅炉脱硝系统共用尿素间尿素母管,各支管处未设隔断阀,即使单台炉运行,2台锅炉尿素管道也必须同时循环投运。在各支管处加装隔离阀、放水阀后,降低另一台炉尿素溶液循环对本锅炉的影响,同时降低单机组运行条件下,对尿素管道的腐蚀。

3.6 系统保温重新敷设

对热解炉及喷氨支管保温重新敷设,保温棉按要求搭接、压实,确保保温效果达标。

3.7 结合风量试验彻底疏通管道

对AIG 各喷管流量分析检测,如表3 所示,彻底查找堵塞管道。停备期对其进行彻底清理。AIG 管路堵塞清理后,验证各喷管AIG 流量,确保AIG 喷管通畅。同时根据风量对AIG 各喷管进行风量调节,保证风量基本平衡。

表3 AIG各喷管流量分配实测数据表

热解系统投入尿素时,定期测量各喷管差压,存在严重堵塞的喷管,应及时停止喷射尿素,必要时停机检修。注意定期检查喷枪雾化,确保喷枪正常工作。

4 运行防范措施

4.1 控制尿素喷入量

为防止尿素结晶,要保证尿素喷入量符合设计要求,防止过量喷入,检查现场系统是否与设计相符,检查现场尿素是否存在非正常喷入,如系统安装与设计不符、阀门内漏等,尤其是机组停运后,要保证尿素溶液可靠关闭。

4.2 控制热解过程

在热解过程中,尽量提高热解炉出口温度,控制在350~400℃,以利于尿素的充分热解。检查系统各烟道区段温降是否正常,若温降过大,要检查保温是否符合要求,是否存在其他问题引起温降,比如高温风机水套漏水。定期检查喷枪雾化,确保喷枪正常工作。热解系统投入尿素时,定期测量各喷管差压,存在严重堵塞的喷管,应及时停止喷射尿素,必要时停机检修。检修期对各喷氨支管进行风量平衡试验,确保各喷氨支管风量基本均衡。

4.3 优化运行操作

此外,脱硝系统正常投入和退出时,要确保运行操作流程规范。系统投入时,高温风机启动后热解炉温度达到350 ℃时才可逐渐喷入尿素,否则易造成温度过低,尿素热解不完全。系统退出时,要进行喷枪管路冲洗,防止喷枪内尿素结晶,冲洗完毕一段时间后,方可停运高温风机。

5 改造效果

通过以上优化改造,脱硝系统实现正常投运,尿素溶液正常喷入,系统风压、风量、温度基本稳定,各运行参数正常,脱硝效果良好。

机组停备后,现场检查发现:喷氨格栅未见明显堵塞,热解炉依然存在较多尿素结晶,但较之前已经明显减少,喷枪入口冷却压缩空气对侧检查孔存在较多尿素结晶;观察孔下部内壁,存在尿素结晶,呈环形分布,其余内壁较为光洁;热解炉底部存在大量尿素结晶板结物。分析可能是由于冷却压缩空气造成喷枪雾化方向改变、粘壁,温度降低形成尿素结晶。目前已关闭冷却用压缩空气,运行期间禁止打开。此外,在运行过程中,尽量提高热解炉出口温度,控制在350~400 ℃,有利于尿素的充分热解[7]。

通过现场分析、优化改造,逐步解决了脱硝系统频繁尿素结晶堵塞的问题。机组2021年6月至8月调峰启动,脱硝系统各运行参数正常,脱硝效果良好。再次停备后,现场解体检查,热解炉未发现尿素明显结晶现象。截至2022年3月,未再次发生因尿素结晶管道堵塞导致系统停运问题。

6 结束语

机组投产后,脱硝系统频繁发生尿素结晶导致管道堵塞的问题,脱硝系统不能投运,严重影响机组环保达标。通过现场解体检查、综合分析,对脱硝系统进行稀释计量模块改造、高温风机冷却水套改造、喷氨格栅加装活动堵头、热解炉底部加装疏水系统、优化尿素管道连接方式、进行风量调整试验、热解炉内雾化流场分析优化等,通过综合性优化改造,解决了脱硝系统频繁发生尿素结晶堵塞的问题,提高了设备的可靠性、安全性。