喷淋式饱和器改造实践

张洪磊 ,谢英权 ,李晨 ,梁洪淼 ,邵博 ,张依然

(1.鞍钢集团工程技术有限公司,辽宁 鞍山 114021;2.本钢板材股份有限公司,辽宁 本溪 117000)

炼焦生产过程中,煤气中的氨含量不应大于50 mg/m3,否则会腐蚀后续设备和管道,并导致洗脱苯工序洗油乳化,加大洗油耗量,影响正常生产[1]。本钢板材股份有限公司焦化厂(以下简称“本钢焦化厂”)有两个净化车间,采用喷淋式饱和器法脱出煤气中的氨,需要处理煤气量均为10万m3/h,而实际煤气处理量仅为8万m3/h,处理能力不足,净化后煤气中的氨含量高达150 mg/m3。分析煤气进出口的含氨指标、硫铵产率等因素后认为是原喷淋式饱和器在满流管及结晶区域底部易堵塞导致,因此,拟对原喷淋式饱和器的关键尺寸和结构进行改造,旨在解决设备堵塞问题,提高煤气处理能力,降低净化后煤气中的氨含量,以满足生产要求。

1 原喷淋式饱和器结构

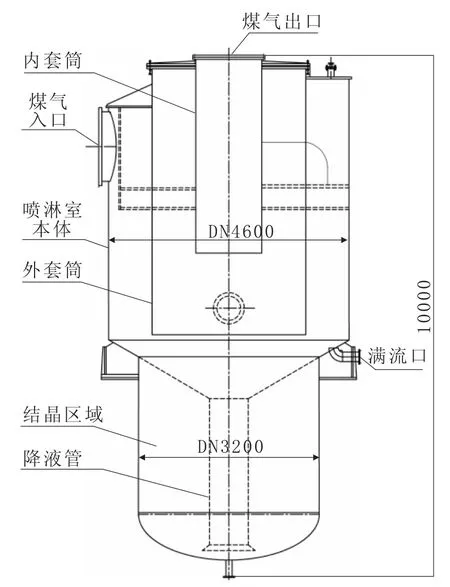

原喷淋式饱和器的基本结构如图1所示。喷淋室由本体、外套筒和内套筒组成,煤气进入本体后向下在本体与外套筒的环形室内流动,然后向上从喷淋室排出,再沿切线方向进入外套筒与内套筒间,旋转向下进入内套筒,由内套筒顶部排出。在煤气入口和煤气出口间分隔成两个弧形分配箱,配置多组喷嘴,喷嘴朝向煤气流,形成良好的气液接触面。在喷淋室的下部设置母液满流管控制该处的液面,促使煤气由入口向出口在环形室内流动。

图1 原喷淋式饱和器的基本结构Fig.1 Basic Structure of Old Spray Type Saturator

喷淋室下部为结晶区域,用降液管与结晶区域连通。硫铵母液通过降液管进入结晶区域,不断生成的硫铵晶核穿过悬浮的硫铵母液,促使晶体长大,并引起颗粒分级,小颗粒向上运动,富含硫铵晶体的母液沉降至饱和器底部,被结晶泵抽送至结晶槽,其余的母液进入大循环泵循环使用[1]。

2 原喷淋式饱和器存在的问题

(1)本钢焦化厂采用喷淋式饱和器法吸收氨的硫铵工段,由于母液中硫铵结晶沉积而形成的堵塞常发生在以下两个关键部位:“人”字形满流管,饱和器喷淋室下部结晶区域的底部。堵塞会造成母液系统阻力增大,影响脱氨效果,进而影响净化后煤气中氨的指标。目前常用的疏通措施有水力搅拌和温水冲洗,但额外增加了动力消耗[2]。

(2)随着焦炉的大型化,煤气处理量不断增加,需增加设备数量才能满足正常生产的要求。为了减少设备数量和设备占地,需要设计更大的硫铵饱和器设备来满足生产要求。

3 改造措施及取得的效果

3.1 改造措施

3.1.1 满流管“人”字结构改为方箱结构

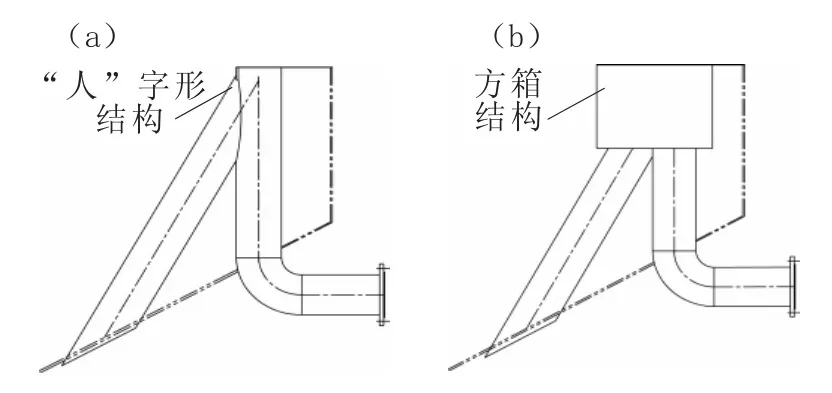

正常生产时,饱和器溢出的母液通过满流管不断流入满流槽,满流管用来维持饱和器上部母液液面高度。满流管结构改造前后对比见图2。

图2 满流管结构改造前后对比Fig.2 Comparison of Structures of Overflow Pipes before and after Upgrading

如图2(a)所示,“人”字形结构的满流管顶部为非圆滑结构,含硫铵晶体的母液易在“人”字结构顶部沉积,堵塞满流管,造成饱和器上部母液液面波动,影响正常生产。为避免堵塞的发生,保证硫铵母液的流通性,将饱和器内部满流管“人”字结构改为方箱结构,如图2(b)所示,此结构增大了硫铵母液的流通面积,避免了硫铵母液在满流管处的堵塞。

3.1.2 增大降液管与饱和器底部的间距

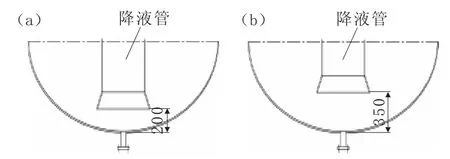

硫铵母液通过降液管进入饱和器下段结晶区域,母液中的晶比 (即母液中晶体的体积百分含量)达到 40%~50%时[3],会造成母液流通不畅,母液中的硫铵结晶体会迅速沉积在设备内形成堵塞。降液管改造前后对比见图3。

图3 降液管改造前后对比Fig.3 Comparison of Structures of Downcomer Pipes before and after Upgrading

如图3(a)所示,改造前饱和器结构降液管与底部封头的间距为200 mm,间距较小,易造成硫铵母液流通不畅,堵塞设备。改造后,将降液管与底部封头间距提高到350 mm,如图3(b)所示,增大了硫铵母液的流通面积,避免了母液中的硫铵晶体沉积,利于硫铵母液的循环。

3.1.3饱和器扩容改造

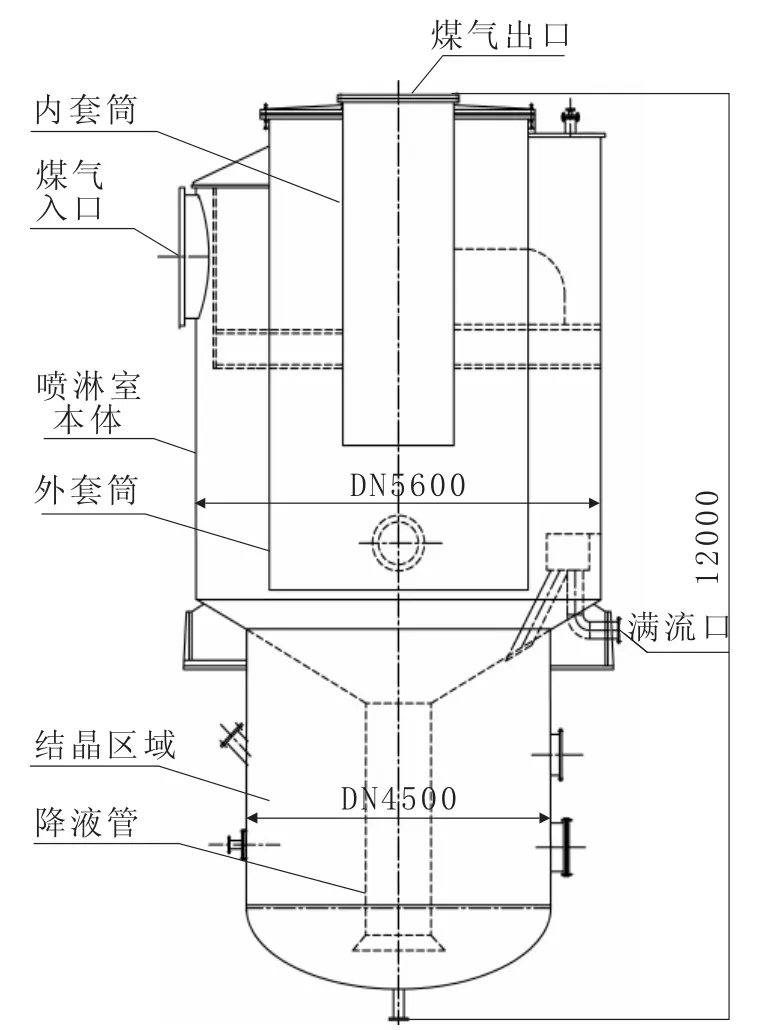

根据煤气处理量、煤气进出口的含氨指标、硫铵产率的生产要求,并结合2018年本钢焦化厂煤气脱氨及硫铵设备维修情况,优化了煤气在饱和器上部的进口、喷洒母液区、饱和器下部的母液硫铵生长区、结晶器出口、母液中心管等设备关键尺寸和结构,将喷淋室直径由4 600 mm改造为5 600 mm,降液管直径由3 200 mm增至4 500 mm,饱和器高由10 000 mm改造为12 000 mm,见图4。

图4 改造后的喷淋式饱和器基本结构Fig.4 Basic Structure of Graded Spray Type Saturator

3.2 取得的效果

本钢板材股份有限公司焦化厂喷淋式饱和器基本结构改造后,硫铵结晶堵塞设备的情况明显改善。单台饱和器煤气处理能力达到了10万m3/h,处理后煤气中氨含量小于50 mg/m3,满足了生产要求。该喷淋式饱和器为国内最大的喷淋式饱和器,处于国内焦化行业领先水平。

4 结论

针对本钢板材股份有限公司焦化厂喷淋式饱和器满流管和结晶区域底部堵塞及单台饱和器煤气处理量小的问题,对满流管的结构和降液管与饱和器底部的间距进行了改造,并对饱和器进行了扩容改造,得到如下结论:

(1)喷淋式饱和器内部的满流管“人”字结构改为方箱结构,增大了硫铵母液的流通面积,避免了硫铵母液在满流管处的堵塞;

(2)喷淋式饱和器下部的降液管与底部封头的间距由200 mm扩大到350 mm,增大了硫铵母液的流通面积,避免了母液中的硫铵晶体沉积堵塞设备;

(3)将喷淋室直径由4 600mm改造为5 600mm,降液管直径由3 200 mm增至4 500 mm,饱和器高由10 000 mm改造为12 000 mm;

(4)采取上述措施后,单台喷淋式饱和器煤气处理能力达到了10万m3/h,且净化后煤气中的氨含量小于50 mg/m3,满足了生产要求。