电除尘器出口炉气温度高于进口的原因及改进

刘少武,徐开明,高庆华

(江苏庆峰工程集团有限公司,江苏扬州 225115)

1 电除尘器在硫酸生产中使用情况

我国硫酸生产中为提高炉气除尘率,于1951年开始使用电除尘器代替二级旋风除尘器和其他除尘设备,比技术先进国家晚14 年。初期电除尘器外壳是青砖内衬耐火砖,阳极是钢丝网,阴极是φ3 ~6 mm 钢丝下用坠砣,通称棒帏式除尘器。正常状况下电除尘器进口炉气温度为350 ~400 ℃,出口温度为200 ~300 ℃。出口炉气温度比进口温度要低150 ℃左右,漏气率一般在10%~15%,温降较多。1966 年,电除尘器外壳改为钢壳衬耐火砖,阳极钢丝网改为板式,阴极线下用钢框式整体连接,强化各处密封。改进设计后,电除尘器进口炉气温度一般在250 ~300 ℃,出口温度一般在200 ~250 ℃,出口炉气温度比进口温度降低30 ~50 ℃,漏气率<5%,出口炉气ρ(尘)≈0.1 g/m3,除尘效率在99%左右。1992年,有个别工厂在系统高产情况下,装置焙烧磁硫铁矿或要烧出矿渣Fe3O4时,偶然出现电除尘器出口炉气温度与进口温度差变小、出口炉气温度与进口温度持平、或出口炉气温度较进口温度高的现象。当时被认为是不可能,多数人认为是仪表问题,也有人认为是记录错误等。可是,至今此现象非但未消除,反而增多了。2016 年,内蒙古自治区巴彦淖尔市临河区硫酸厂展示了两年的生产原始记录,电除尘器出口炉气温度比进口温度高20 ~30 ℃是常态。此时电除尘器出口炉气温度高于进口温度问题,仍是行业上的理论悬案。2020年7月,笔者跳出传统看法,对电除尘器结构及其除尘机制,升华硫同素异形体结构、起燃点反复思考研究,终于从科学理论上找到了答案,并对其进行深入研究、求证。

2 电除尘器出口炉气温度高于进口的原因及危害

2.1 原因

(1)硫物料在焙烧过程中缺氧时,会产生升华硫。炉气中升华硫的同素异形体有20 多种,起燃温度各不相同,分布在246.0 ~444.6 ℃。如S/S2-型硫起燃温度是246 ℃;S2S6S8型硫起燃温度是444.6 ℃等[1-2]。炉气中只要有升华硫,进入300 ℃左右的电除尘器,都要被烧掉一部分或全部,而不是所有升华硫均在400 ℃以上才可燃烧。再考虑电晕区温度远远超过444.6 ℃,故电除尘器内炉气中升华硫燃烧是很有可能的。

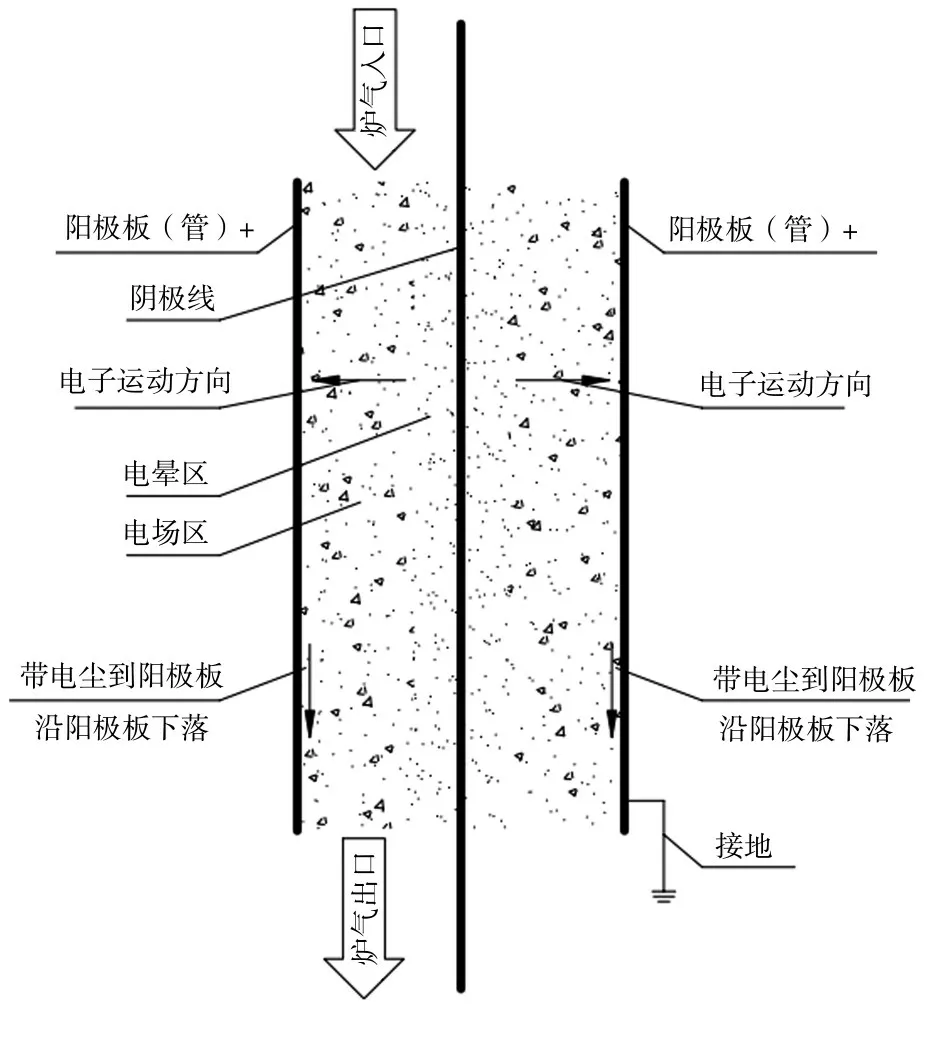

(2)电除尘器是由阴阳两极组成,直流供电。1993年扬州市庆松化工设备厂设计研究所(今江苏庆峰工程集团环境化学设计研究公司),建了一座阴阳极试验室,试图找出高效能的阴极线和阳极管板。试验时,每次都可清楚地观察到,电子由阴极线发射,向阳极板或阳极管(接地)射流,表示电场已形成。在阴极线周围(即电子发射密集区),有一定的可见光环,行业通常称此为电晕区(即强电场),其他空间为弱电场。电晕区大小和光亮度(即电场强度)随供电的电压、电流变化而变化。初始供电时(电压≤20 000 V、电流≤0.1 mA/m),阴极线是暗黑色,只有极线菱角尖端不时有电子火星射出,看不到光芒。随电压、电流的升高,阴极线逐步显出绿影、淡蓝、深蓝、荧光,直至上下形成一条荧光柱,光亮区由小变大(即光环)、由暗变亮。对于φ3 mm阴极线,在电压达到55 000 V、电流达到0.3 mA/m 时,电晕光环约φ25 mm(极线越粗、其光环越大),并有电子束在闪烁。电子束闪烁次数多,表示电场强度已达极限。当电子束每秒闪烁次数≥1时,不可再提高电压、电流来使光环再放大,否则会形成电子链即接地跳闸。在荧光较亮和光环较大时,其电晕区域温度约在800 ℃。前面设备漏入的空气,使炉气含有一定量的氧,进入电晕区的升华硫均可燃烧,未进入电晕区的大部分升华硫也将被次电场点燃或被全部烧尽。这两股气流汇集到电除尘器出口处,在不考虑其他因素的情况下出口炉气温度自然比进口高。电除尘器结构、电场、气流情况见图1。在硫酸生产过程中,出口炉气温度主要由炉气中升华硫含量、电场强度、炉气中氧含量、电除尘器热损失这4个因素所决定,但由于电除尘器热损失、漏入空气量以及电场强度基本稳定,电除尘器出口炉气温度与进口温度差,实际上主要随炉气中升华硫含量的变化而变化。

图1 电除尘器结构、电场、气流情况

概括上述,电除尘器出口炉气温度高于进口的原因,是炉气中的各种形态升华硫,在经过电除尘器时,在电晕区和非电晕区燃烧(与漏入空气中的氧反应)而使炉气温度升高,或统称在电场内燃烧而使炉气温度升高。至此,建立了电除尘器出口炉气温度高于进口是由炉气中含有的升华硫燃烧所致的科学理论。升华硫在电除尘器内能不能完全燃烧主要取决于炉气在电除尘器内的停留时间、炉气中氧含量及气流分布等情况。实质上,电除尘器也是升华硫最后的燃烧室,是高效的除升华硫的大型燃烧设备(当然是不希望的,它会使阴极肥大、阳极结垢、效能下降等)。

2.2 危害

硫酸生产中出现升华硫,是百害无益的,许多厂将其列为操作事故。产生升华硫的根本原因,是硫物料在焙烧过程中缺氧,即投料量与供风量调节不当。炉气中控制SO2含量越高,产生升华硫的可能性就越大。炉气中SO2的理论含量:焙烧硫黄的炉气中w(SO2)是21.0%,焙烧硫铁矿的炉气中w(SO2)是16.2%,焙烧磁硫铁矿的炉气中w(SO2)是13.8%,焙烧锌矿的炉气中w(SO2)是15.05%,焙烧硫化亚铁的炉气中w(SO2)是13.2%,焙烧硫化氢的炉气中w(SO2)是15.05%等。当炉气中SO2含量超过或接近以上理论值,就会产生或容易产生升华硫。长期实际生产证明,系统有无电除尘器,炉气进入净化工序时,含升华硫的量是完全不同的。一般情况下,配有电除尘器的系统,进入净化工序的炉气不含或含少量的升华硫,反之即多。生产中采用磁硫铁矿焙烧或贫氧焙烧(需产Fe3O4矿渣或高浓度SO2时)等,易产生升华硫。一旦产生升华硫,对硫酸生产危害极大,主要有以下3 个方面:

(1)降低装置开车率。炉气中未完全燃烧的升华硫会造成炉后直至转化器一段表面等的10 多台关键设备(洗涤器、电除雾器、除沫器、干燥塔、鼓风机、冷热交换器等)逐步被堵塞,阻力上升,效能下降,需多次停机清理。全系统因阻力太大、减产太多,每年进行多次停产大修或中修。

(2)降低硫酸产品质量。升华硫进入硫酸使成品硫酸浑浊,透明度变低,应用范围变窄或卖不出去。

(3)增加物料消耗,硫酸单位成本升高。因升华硫是无用硫,造成焙烧的矿渣或焙砂、残硫等增加,使硫酸产品物耗增加。不仅如此,也导致矿渣或焙砂的后续处理工序成本增加,且污染环境等。

3 改进措施

关于防止升华硫产生的措施,已早有多篇文献论述,这里不再重提。以下介绍一些在现代条件下可能采用的新措施。

(1)全面科学地控制焙烧炉的操作自动调节。加料器增设计量器或改成调速式;送风系统加装计量仪,二次风和三次风也加装计量仪;在炉气废热锅炉的三烟道或四烟道增设测氧表;各设备排灰口改用封闭螺旋等。将焙烧过程集成控制在科学的自动调节的程度上,使各物料在配比范围内投入炉内,全程在最佳控制条件下生产。通过全系统的生产试验,确定焙烧炉科学的、安全的、经济合理的操作控制指标,从源头杜绝产生升华硫的可能性。

(2)提高生产管理科学化水平。当前需特别加强对原料的管理,力求做到入炉物料硫等成分稳定,w(H2O)≤6%,粒度均匀、平均粒度在设计范围,确保硫原料连续长年稳定供应。每日硫酸产量要合理均衡,杜绝在较短时间或较长时间内追求“高产”“创新纪录”等。硫酸工业历来生产经验证明,只有稳产才能优质、高产和低耗。

(3)根据市场经济规律和社情变化,建立2 ~4套科学生产预案。通过生产性试验,掌握每套预案的操作控制指标、调节方法等。