多嵌件外框延时二次强制侧抽芯注射模设计

薛选然,郑茂铃,刘锦文,薛鹏辉,杨钦耀

(比亚迪股份有限公司,广东深圳518118)

1 塑件结构特点与工艺分析

1.1 塑件结构特点

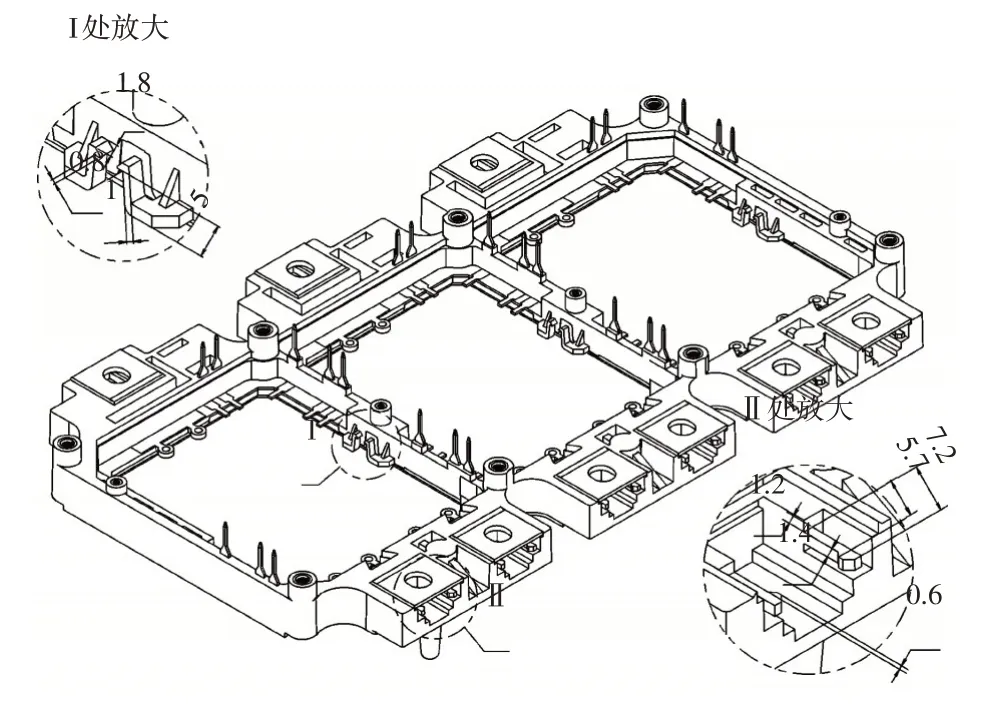

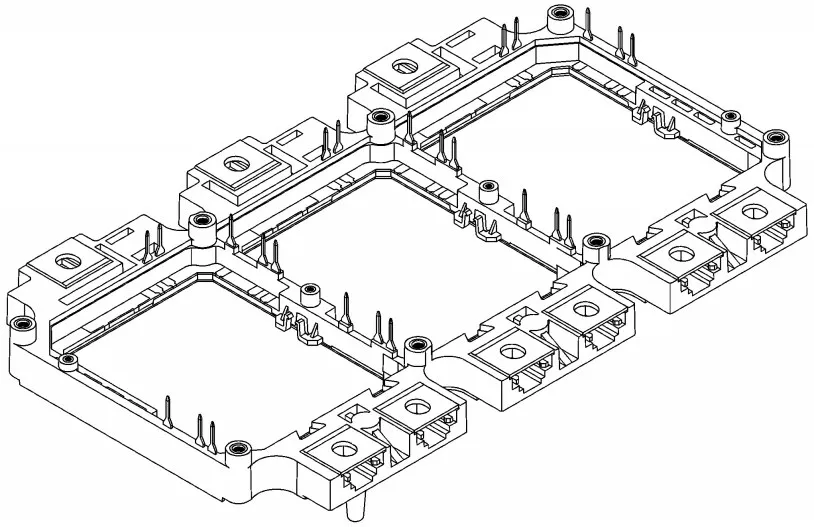

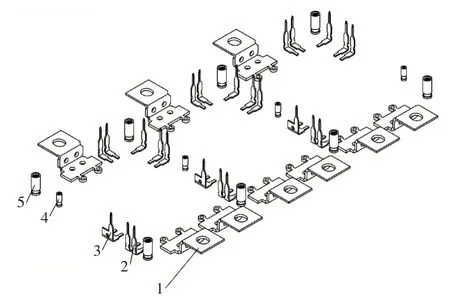

由图1所示的12个螺柱、33个电极、共计5种45个金属零件与PPS+20%~35%GF的塑料通过注射成型成如图2所示的半成品,然后切除33个电极的用于在模具中定位的辅助部分便成为如图3所示的塑件——外框,其外形尺寸为225×137×32mm,呈长方形框体的内部两道横梁及一边框内侧共有3组6个悬臂式卡扣(Ⅰ处放大),长边两侧有9组18个水平方向的悬臂式卡扣(去除主电极后Ⅱ处放大)。

图2 注射成型后外框(半成品)

图3 外框成品

1.2 塑件成型工艺分析

塑件材料PPS成型温度280℃~330℃,分解温度400℃,尺寸稳定性好,玻纤增强后具有优异的热稳定性、耐磨性,结晶速率低,易起毛边。塑件外观质量要求高,不能有刮痕、飞边、收缩痕、裂纹、气泡、叠层、杂质、缺胶、烧焦等缺陷,且图1主电极、单脚电极、双脚电极的外露表面、在40倍显微镜下不许有影响绑线的可见压痕。PPS+20%~35%GF的强度与硬度较高,通常卡扣装配中只涉及一次性组装,但该塑件所有卡扣均有数次拆装要求,除了嵌件的定位安放外,内侧3组与外侧9组卡扣便成为注射成型的关键。

图1 外框嵌件

(1)内部卡扣成型分析。如图2中Ⅰ处放大所示,最大变形量0.8mm,悬臂长5mm,臂宽1.8mm,臂高1mm,与内部横梁及一边框的内侧有3组6个悬臂式卡扣相配的零件要求该卡扣最小变形量为0.6mm,卡扣如图2中Ⅰ处放大所示,内部卡扣在与模具开模方向一致,不存在强制脱模致卡扣断裂的风险,只需满足装配拆装不折断的要求,由材料物理特性与经验可以确定,最大允许变形量0.6mm的要求可以满足。

(2)外侧卡扣成型分析。如图2中Ⅱ处放大所示,最大变形量0.6mm,卡扣悬臂长5.7mm,臂宽1.4mm,臂高1.2mm,与长边两侧9组18个水平方向的悬臂式卡扣相配的零件要求此卡扣最小变形量为0.5mm,同样由材料物理特性与经验可以确定,最大允许变形量0.6mm的要求亦可以满足。

2 模具结构方案分析与工作过程

2.1 模具结构方案分析

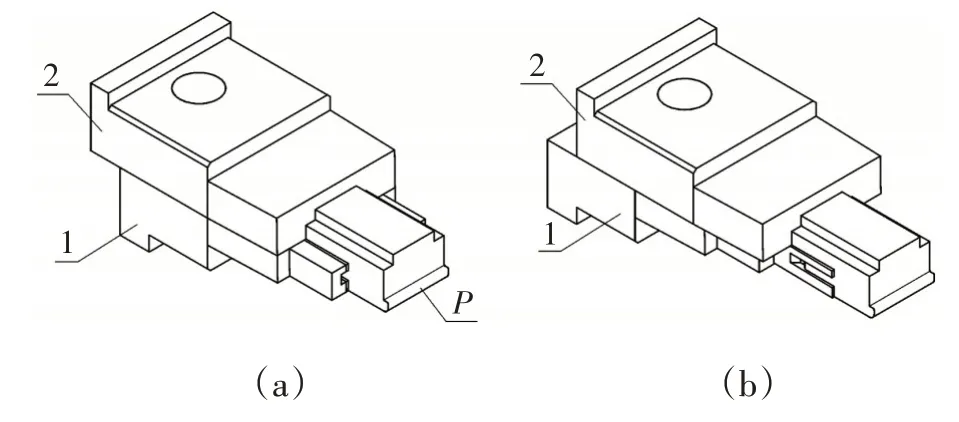

此嵌件注射如图2中Ⅱ处放大所示长边两侧9组18个水平方向的悬臂式卡扣的脱模为其难点,模具设计的关键在于主电极是按如图4c所示折弯后注射还是如图4a所示先注射后折弯成图4b再折弯成图4c两种方案的选择。

图4 主电极折弯方案

2.1.1 主电极注射成型后折弯方案

注射成型前主电极为图4a所示状态,注射成型后如图5所示主电极再折弯如图4c所示状态,模具结构简单,没有强制脱模导致卡扣注射断裂的风险,塑件仅满足与其相配的零件最小变形量为0.5mm的要求即可;但注射成型后的主电极折弯工序需增加两副冲模,使9个主电极由图4a折弯为图4c,即图1中主电极1的状态;而且外观不佳,且在注射成型后主电极冲压折弯工序存在折弯不到位,尤其是折弯工序压伤外框塑件主体的机率增大,产生的碎渣残留在外框上不易清理严重影响绑线,甚至引起价格不菲的零件报废。

图5 主电极未折弯注射方案外框

2.1.2 主电极折弯后注射成型方案

主电极直接成形如图4c所示形状后再注射成型,但由于卡扣处空间限制,模具无法采用顺序抽芯机构,卡扣只能采用强制脱模。若不采用强制脱模,与此卡扣最小变形量为0.5mm即可满足与外框相配零件的要求,但选择了强制脱模,如图2中Ⅱ处放大所示,卡扣变形量首先要满足顺利脱模的要求,卡扣尺寸0.6mm必须要满足从模具中脱出的要求,即卡扣最小变形量必须大于0.6mm方可从模具中顺利脱出,而且由于图4c主电极在此方案中模具中的安装定位方式,增加了与抽芯零件干涉的风险,因为一般嵌件在注射模中嵌件表面与模具零件无相对运动,但此方案侧抽芯零件要滑过图4a主电极表面,若图4c主电极冲压变形,模具抽芯零件可能会被擦伤甚至碰撞而损坏模具,因此,对图4c主电极的冲压件与模具的制造精度要求均会提高。但由于图4a主电极不必增加折弯为图4c的工序,减少了两道工序,节省两副模具,主电极与塑料结合牢固,生产成本降低。

2.2 模具结构

经上述分析,外框长边外侧卡扣的抽芯决定采用主电极折弯后注射成型的方案,外侧卡扣采用强制脱模,由图2中Ⅱ处放大可知先抽出7.2mm距离即可让出卡扣向外变形的空间,模具设计第一次抽芯距离为10mm,第二次抽芯20mm,保证侧抽芯距离安全可靠。为了嵌件的定位与放置可靠,模具必须安装在立式注塑机上使用;由于影响此塑件注射成型周期最大的是嵌件的安放时间,为此制造两套下模以提高生产率,采用型号为FCH-4555-A70-B110-C120的标准简易型小水口模架,模具结构如图6所示。

“孩子,我对不起你……”范坚强失声道,“本来,你是不应该活着的,但你是我在这世上唯一的亲人了,当我看到你脖子上戴的玉佩时,我就知道,你是那个我找了二十多年的亲人。所以,才把你关在石屋里。你不知道,我每天在石屋外面徘徊,心里有多难过。”范坚强的话里带着几份凄凉。

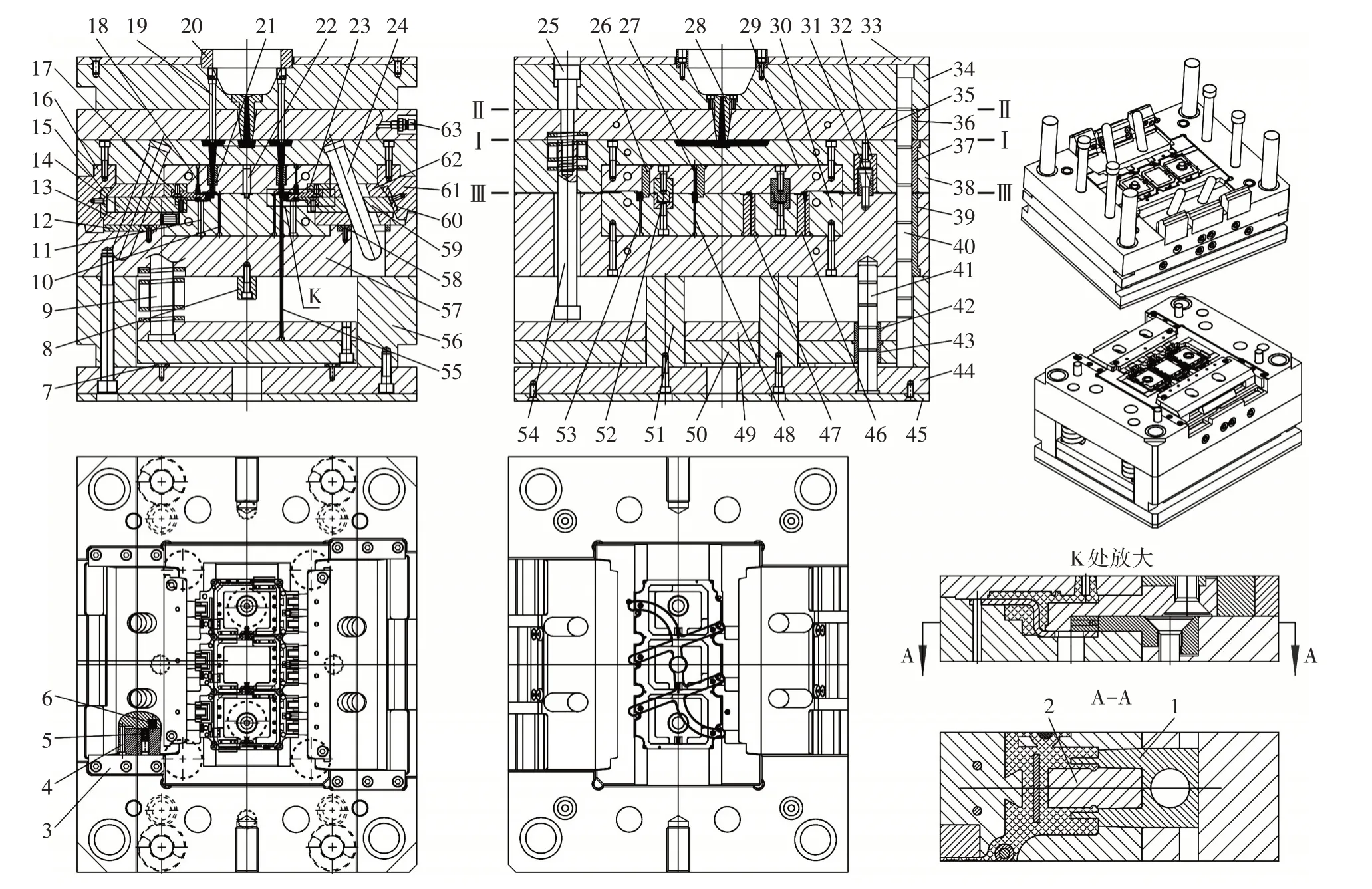

图6 模具结构1.一次抽芯2.二次抽芯3.导轨4.限位销5.球头顶丝6.球窝座7.垫圈8.限位柱9.复位杆10、11.主电极定位销12、15、58、60.耐磨块13、62.二次抽芯延时滑块14、59.一次抽芯滑块16.二次抽芯延时滑块锁紧块17、23.二次抽芯固定座18、26、46、47、53成型镶件19.拉料销20.定位环21、28.浇口套22.内卡扣镶件24.斜导柱25.止动螺钉27.48.螺母定位针29.定模30.动模31.阻尼销32.阻尼销用套33、45.隔热板34.定模座板35.推板36、37、39、42、43.导套38.定模固定板40、41导柱44.动模座板49.顶杆固定板50.顶杆垫板51.支撑柱52.锥面定位销组件54.螺钉拉杆55.顶杆56.模脚 57.动模固定板61.一次抽芯滑块锁紧块63.水管接头

2.3 模具工作过程

如图6所示,经过预热的45个金属嵌件放入模具后,立式注塑机上模板下降,斜导柱24推动一次抽芯滑块14、59及固定在其上的一次抽芯1;二次抽芯延时滑块13、62及分别固定在其上的二次抽芯固定座17、23与二次抽芯2合模后,塑料熔体经喷嘴、浇口套进入模具型腔,完成注射、保压、冷却成型凝固之后开模。立式注塑机上模板带动模具定模座板上升,由于阻尼销31的作用,套在止动螺钉25与螺钉拉杆54上的弹簧使得推板35与定模固定板38分开,完成Ⅰ-Ⅰ第一次分型,接着浇口凝料被推板35从拉料销19上脱下,完成Ⅱ-Ⅱ第二次分型;上模继续上升,Ⅲ-Ⅲ第三次分型开始,阻尼销用套32脱开阻尼销31,同时由于二次抽芯延时滑块13、62延时作用,斜导柱24带动一次抽芯滑块14、59使如图6中K处放大A-A剖视中的一次抽芯1向塑件外侧移动,当移动距离足够让开塑胶卡扣后,使得二次抽芯2强制脱模卡扣有了变形的空间,当斜导柱24完成一次抽芯继续向外抽出,当装在二次抽芯延时滑块13、62的球头顶丝5滑入外移的一次抽芯滑块14、59内的球窝座6定位时,装在二次抽芯延时滑块13、62内的限位销4限制一次抽芯滑块14、59向外移动,第一次抽芯距离L1完成,如图7a所示。之后斜导柱24带动二次抽芯延时滑块13、62与一次抽芯滑块14、59一起向外移动,从而使得二次抽芯2从卡扣上强制脱开,距离为L2的第二次抽芯完成,如图7b所示,对于一次抽芯1,移动距离为L=L1+L2。最后注塑机顶杆推动顶杆垫板50与顶杆固定板49、顶杆55顶出塑件,取出塑件和浇口凝料,复位杆在弹簧与重力的作用下后退,模具一个工作行程结束。

图7 第一次抽芯与第二次抽芯距离

3 模具设计

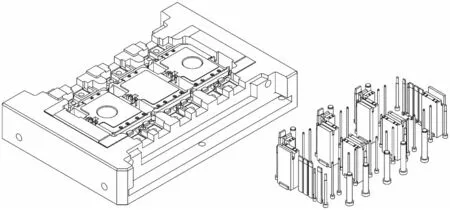

3.1 侧抽芯

图8为脱出塑件外侧9组18个卡扣的侧抽芯结构,图8a为抽芯前一次抽芯1与二次抽芯2状态,图8b为第一次抽芯L1距离后一次抽芯1与二次抽芯2的状态,此时一次抽芯1完全脱开卡扣,为二次抽芯2强制脱开卡扣留出变形空间。为了防止一次抽芯1作首次抽芯时引起二次抽芯2的动作导致卡扣其断裂,图6中二次抽芯延时滑块13、62结构作了延时设计。图8a一次抽芯1前端凸出是为放置螺母的塑件清角,而凸出部分作圆角设计是为了一次抽芯1合模时不致撞坏图4c主电极,主电极与一次抽芯1首先接触端亦作倒角处理。

图8 侧抽芯结构

9个一次抽芯1由螺钉分别固定在一次抽芯滑块14、59上,9个二次抽芯2分别由螺钉固定在二次抽芯固定座17、23上,二次抽芯固定座17、23由螺钉分别固定在二次抽芯延时滑块13、62上,调整容易,便于维修。

3.2 嵌件定位

嵌件在模具中的定位安放问题也是模具设计的关键,如图9分别为图1中主电极、单脚电极、双脚电极、M2mm铜柱、M3mm铜柱在模具中的定位设计,图9a主电极由动模的2个螺母定位针1与1个螺母定位针2定位,图9b为单脚电极由动模镶件3上的槽定位,图9c为双脚电极由动模镶件4上的槽定位,图9d为M2mm铜柱由定模的螺母定位针5与动模上的螺母定位针6定位,图9e为M3mm铜柱由定模的螺母定位针7与动模的螺母定位针8定位。其中主电极与单脚电极、双脚电极亦由模具镶件的放置面定位,在合模时由定模的分模面压紧,确保不因高速融胶冲击移位。

图9 嵌件定位

3.3 浇注系统

外框塑料主体容积为100cm3,浇注系统容积51cm3,外框如图10所示上平面的阴影部分不允许设置进胶点,由于嵌件较多,给浇注系统的设计带来难度,经过反复分析权衡,最终选择在如图10所示G处以点浇口6处进胶,浇口直径φ2mm,浇注系统如图11所示。

图10 进胶点及避开位置

图11 浇注系统

3.4 模温控制系统[1]

由于PPS材料结晶度差,需要高模温方能达到理想结晶度,采用热油使模具温度保持在150℃左右。模具上模部分如图12a所示,设有推板油路1、定模固定板油路2、定模油路3;下模部分如图12b所示,设有动模油路4及动模固定板油路5,有效保证了模具的成型温度与塑件表面质量;图6所示隔热板33、45是为避免热量传递给注塑机造成热损。

图12 模具油路

3.5 顶出系统

因塑件嵌件较多,结构复杂,顶针布置不易平衡,采用了φ2~φ7mm共29个顶针,最大限度地实现平稳顶出。

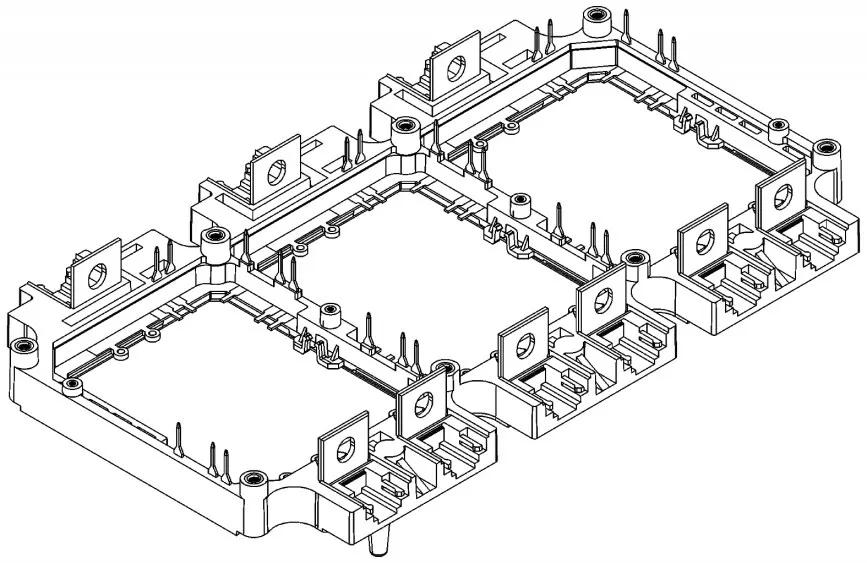

3.6 定模动模及镶件

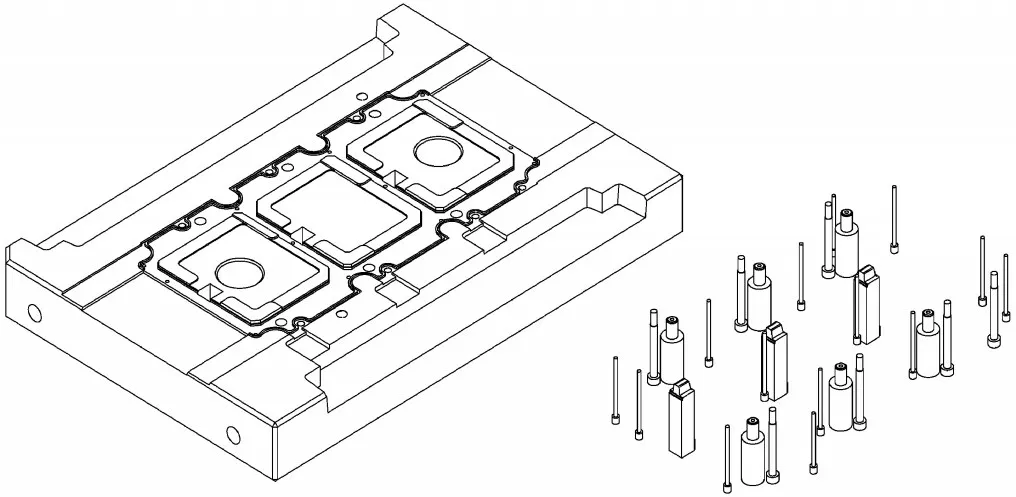

塑件尺寸公差尤其是中心距要求较高,为了应对可能的中心距调整及嵌件定位部分的加工,定模与动模均以镶件设计,图13所示为定模及其镶件,图14所示为动模及其镶件。

图13 定模及其镶件

图14 动模及其镶件

3.7 排气系统

除了通过如图13与图14的大量镶件排气外,定模与动模的分模面及四周都设计了深度0.1mm宽度为6mm的排气槽(图中未画出),有效避免了气体受压体积缩小后产生高温,导致塑件局部炭化或烧焦以及气泡、熔接痕、表面不清、充填缺料等缺陷。

3.8 导向与定位

模具模架由图6所示导柱40、导套36、37、39导向,顶杆固定板49与顶杆垫板50由导柱41、导套42、43导向,所有导套为自润滑铜合金导套。除了动模定模利用其延伸的分模面结构自身定位外,还设置了如图6的锥面定位销组件52精密定位。

3.9 模具材料

定模与动模材料采用抗蚀耐磨抛光性好的S136热处理理硬度52HRC,镶件用SKD11,对定模易磨损部位以小浇口套镶件设计,以便更换。

3.10 收缩率

PPS+20%~35%GF塑料密度1.6~1.67g/cm3,成型收缩率流动方向0.3%~0.4%,垂直流动方向0.6%~0.7%,开模收缩率一般取0.1%~0.5%,由于塑件的框形结构及较多的金属嵌件,类比相似塑件的模塑经验,对外框模型长宽方向收缩率均取0.2%,高度方向尺寸较小不考虑收缩率,注射成型后的塑件所有尺寸的检测证明此收缩率的选取值非常正确。

4 注射成型工艺参数[2]

模具安装在双滑板160t立式注塑机上使用,注射工艺参数为:料筒温度后段310℃;中段312℃;前段320℃;喷嘴温度315℃;模具温度150℃;注射压力110~115MPa。

5 结束语

主电极第一道冲压方案由图4a形状设计为图4c形状,不经过由图4b压弯为图4c的工序,避免了压伤外框塑件主体甚至损坏模具的风险,节省了两副模具,减少了两道工序,不仅降低了成本,而且提高了塑件质量。

该模具侧向抽芯采用延时机构实现二次抽芯强制脱模,动作平稳可靠,顶出平稳顺畅,一次试模成功,塑件精度、表面质量经测试符合要求,尤其是建立在对类似结构塑件材料收缩率丰富经验基础之上的估算和处理,避免了尺寸超差的反复修模,使得塑件中心距的公差控制在±0.03mm之内。而经一年量产验证,嵌件定位可靠,模具动作稳定,塑件质量良好,卡扣超过10次以上拆装而不断裂。

该模具的成功为多嵌件注射模尤其是模具零件与嵌件有运动关系的模具、强制侧抽芯模具设计与类似材料塑件卡扣的设计提供了良好的借鉴。