侧围尾灯翻边问题的解决方法

覃显峰,邓国朝

(广州汽车集团股份有限公司汽车工程研究院,广东广州511434)

1 引言

汽车侧围外板质量要求高,是冲压工艺最复杂的零件之一。侧围尾灯位置的翻边工艺复杂,质量难以控制。侧围尾灯的翻边结构由尾灯结构和尾灯盒的焊接方式决定。当前汽车流行采用LED尾灯,而且一些车型的LED尾灯设计又窄又长。如果此类车型的尾灯盒采用激光焊接技术则侧围翻边长度短冲压易于实现,如果尾灯盒采用常见的点焊技术则要求侧围翻边长冲压不易实现。由于点焊的成本低,目前是许多主机厂常见的应用方案。针对尾灯盒采用点焊工艺导致侧围翻边的冲压难题,本文从冲压工艺和制件设计两方面介绍解决问题的方法。

2 侧围尾灯翻边问题

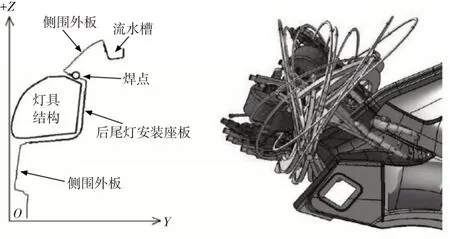

当侧围尾灯采用LED光源,并且发光区域与钣金贴近时,尾灯点焊一般只能从Z向打点,其典型结构断面如图1所示。由于灯具与流水槽距离近,焊钳进出空间受到限制,为了能够从Z向打焊点,要求加大侧围尾灯位置的翻边角度并增加翻边长度从而加大焊钳的进出空间。

图1 尾灯点焊焊接断面

某车型的尾灯结构由于点焊焊钳空间的要求,导致侧围尾灯翻边角度α打开接近20°,翻边长度接近30mm,如图2所示。这样尾灯翻边成形不是垂直于冲压方向(车身Y向)的纯翻边形式而是接近于整形;同时整形的分模线是反弧形曲线,整形导致焊接面起皱,翻边圆角不顺,如图3所示。

图2 侧围尾灯翻边结构及断面

图3 翻边起皱及圆角不顺

3 制造工艺优化方法

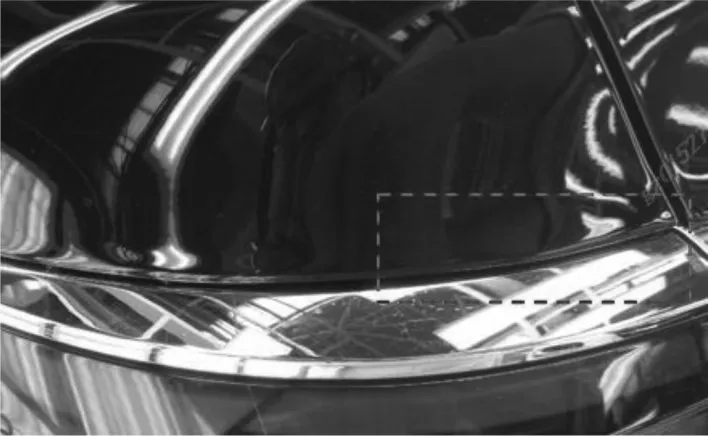

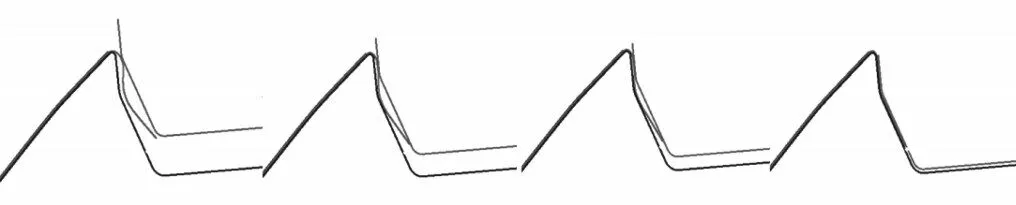

侧围尾灯翻边圆角不顺直接影响整车外观品质,是不可接受的A类问题,如图4所示,必须优先解决。在工艺方案上优化翻边圆角不顺的常见方法是减小过拉伸量,尽量在拉伸工序将制件圆角成形出来,这样拉伸工序硬化圆角特征后整形工序不会再产生变形,如图5a所示。但过拉伸量太小也会带来新的问题,一是圆角成形开裂,二是圆角滑移无法消除,如图5b所示。

图4 外观圆角不良

图5 减小过拉伸工艺

另一种方法是在翻边工艺上进行优化,由于翻边整形过程中材料不受控制最后聚在圆角位置挤压变形,为了避免材料聚集就需要对其进行充分的拉伸,通常采用的工艺是夹料翻边,如图6所示。通过在下模设置压边圈,上模翻边刀块下行与压边圈共同将材料夹紧后拉伸成形,保证材料一直紧贴着翻边凸模圆角不会产生变形。

图6 夹料翻边

但是夹料翻边会使模具结构复杂以及增加调试难度,同时无法应用于侧翻边区域;为了简化冲压工艺及降低制造的难度,还可以从制件设计上寻求优化方案。

4 制件优化设计

导致翻边圆角不顺的原因是因为翻边角度过大,所以圆角不顺的优化思路是减小翻边角度,这样成形过程就接近纯翻边。但是减小翻边圆角就不能满足点焊焊接的需求,这是一个矛盾点。要在减小翻边角度的同时保证点焊焊钳的空间,可将翻边面分为两部分,减小上部分的翻边角度(通常称为第一道翻边角度)可以优化圆角不顺问题,打开下部分的翻边角度可以保证点焊焊钳的进出空间,这样就能同时解决两个问题,如图7所示。优化翻边角度后其翻边成形CAE分析过程如图8所示,在接近纯翻边状态下,第一道翻边的凹模圆角贴着凸模圆角刃入,先把圆角部分成形出来,然后紧拉着材料继续向下成形,这样就避免了成形过程中多余的材料挤到圆角位置造成其变形。

图7 抛丸变形量分布范围

图8 翻边CAE分析

针对反弧翻边起皱,通常的思路是在翻边面上挖缺口解决成形起皱问题,如图9a所示,到翻边缺口位置成形到底前3mm只有轻微波纹,成形到底合模基本可以压平。但是翻边面挖缺口后却带来了新的问题,由于缺口位置翻边短,翻边刀块接触相对两侧迟,两侧开始翻边后材料往缺口位置挤入,造成局部鼓起最终翻边圆角不顺,如图9b所示。因此不能通过挖缺口来解决此处的翻边起皱,只能增加凸台特征来解决起皱问题,如图10所示。

图9 翻边缺口CAE分析

图10 吸皱特征

5 结论

汽车侧围尾灯处翻边制件设计要兼顾冲压和焊接的需求,需重视翻边圆角不顺和焊接面起皱的问题。在制造工艺上,通过减小过拉伸量和采用夹料翻边可减少制件缺陷。在制件设计上,通过减小第一道翻边角度并减小过拉伸量可以保证外观圆角光顺;然后将翻边面从中间打开适当的角度,可以满足点焊焊钳的空间需求;最后通过增加吸皱特征解决焊接面起皱的问题。