高性能无氰镀银工艺研究

张 颖 白雪玉 李 礼 曹联斌 王春华

(1.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043;2.北京精密机电控制设备研究所,北京 100076;3.重庆立道新材料科技有限公司,重庆 402260)

0 前言

镀银工艺是用化学镀或者电化学镀的方法,在基体表面增加单质银的处理工艺。镀银层良好的导电性和可焊性被广泛应用于电器、电子、通信设备和仪器仪表制造等工业[1],紧固件镀银层具有较好的防黏接作用,金属镀银层通常也广泛用于防腐。

无氰电镀工艺主要包括无氰镀锌、镀镉、镀铜、镀银等工艺类型,目前无氰镀锌、无氰镀镉镀液稳定性高,已非常成熟,其中无氰镀银工艺难度较大。我国无氰电镀研究的高潮在20世纪70年代,开发了很多无氰镀银工艺,从硫代硫酸盐镀银到烟酸镀银,从NS镀银到丁二酰亚胺镀银,还有磺基水杨酸镀银等[2]。但由于无氰镀银工艺存在一系列问题,如镀液不稳定、工艺复杂、成本高及镀层性能不能满足要求等,无法进行产业化推广应用。由于氰化电镀槽液含剧毒的氰化物,而氰化物在运输、储存、使用和废水处理等环节均存在较大的安全风险,极易造成重大安全事故和恶性环境污染事故[3]。随着人们安全环保意识的增强,氰化物的使用已经被有关部门明令禁止,因此研究开发一种镀液稳定、镀层性能良好的无氰镀银工艺迫在眉睫。

1 试验方案

1.1 温度范围

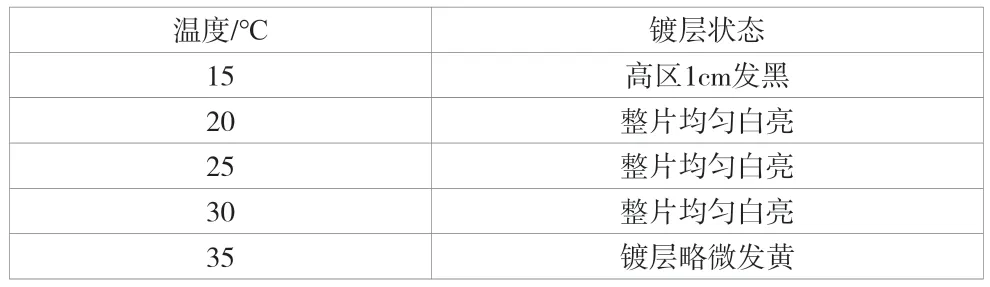

通过赫尔槽测试温度对镀层状态的影响,赫尔槽电流为0.25A,时间为5min,其不同温度下赫尔槽试片的状态不同,15℃时镀层高区1cm发黑,35℃时镀层略微发黄。不同温度下的镀层状态见表1。试验发现,镀层外观较好时的温度范围为15℃到35℃,最佳温度范围为20℃到30℃,镀层状态为整片均匀白亮。

表1 不同温度下的镀层状态

1.2 搅拌影响

通过赫尔槽测试研究搅拌对镀层状态的影响,工艺条件为温度25℃,电流为0.25A,时间为5min。所得试片如图1、图2所示。

图1 静止镀试片

图2 搅拌镀试片

通过上述试验不难发现,电镀时对镀液进行搅拌获得的镀层外观光亮、均匀;如果不搅拌,则镀层发雾、发暗。因此为获得较好镀层,在电镀时应对镀液不停地进行搅拌,同时增加阴极移动装置。

1.3 电流密度范围

通过赫尔槽测试电流密度范围,工艺温度为25℃,时间为5min。赫尔槽电流为0.25A时试片整片均匀白亮,赫尔槽电流为0.5A时试片高区2cm发黄,其余地方均匀白亮。由此可知,镀银液的光亮电流范围在0.025A到1.25A之间,试镀零件的镀液保持均匀搅拌并伴有阴极移动时,0.3A/dm2~0.8A/dm2为最佳的电流密度范围。

1.4 添加剂含量范围

向镀液中分别添加不同浓度的添加剂,测试不同添加剂浓度下镀层的状态。其不同浓度下镀层状态不同,具体见表2。未加添加剂的试片呈均匀的亚光状态;加添加剂4mL/L后,高区为亚光,中低区为光亮;加添加剂8mL/L、12mL/L、16mL/L后,试片呈均匀光亮状态;加添加剂20mL/L后,整片光亮,低区略微发蓝。

表2 不同添加剂浓度下镀层状态

添加前后赫尔槽试片比较图如图3/图4所示,未加添加剂时试片为均匀的亚光状态,加添加剂8mL/L后试片呈均匀光亮状态。

图3 未加添加剂试片

图4 补加添加剂8mL/L试片

通过以上试验可发现添加剂对镀层亮度具有较大影响,添加剂可提高镀层的光亮度,其控制量在8mL/L~16mL/L。通过试验研究,镀银添加剂总消耗量约为4l/kA·h。

1.2.6.1 DNA提取 采取磁珠法利用致善Lab-Aid 820全自动核酸提取仪抽提目标外周血、羊水gDNA。通过Nanodrop微量紫外分光光度计将提取完的gDNA进行纯度和浓度检测,保证其A260/A280在1.8~2.0之间且总量达到单次建库量5 μg。

1.5 pH值范围

用一定浓度的硝酸和氢氧化钾调整镀液的pH值,测试不同pH值时镀液与镀层的状态。当pH低于8时镀液中银离子开析出,开始出现浑浊;当pH值高于12时镀液中银离子开析出,开始出现浑浊。当pH值在8~12时,赫尔槽25℃,0.25A时试片均为均匀白亮状态,因此综合考虑确定pH的范围为9~11。在整个电镀过程中pH值几乎无明显的变化。

2 镀液性能测试

2.1 沉积速度

工艺温度控制在25℃,测试在不同电流密度下,电镀1h镀银层的厚度。当电流密度为0.25A/dm2时,镀银层的沉积速度约为0.17μm/min,电流密度在0.5A/dm2时,沉积速度为0.35μm/min。

2.2 电流效率测定

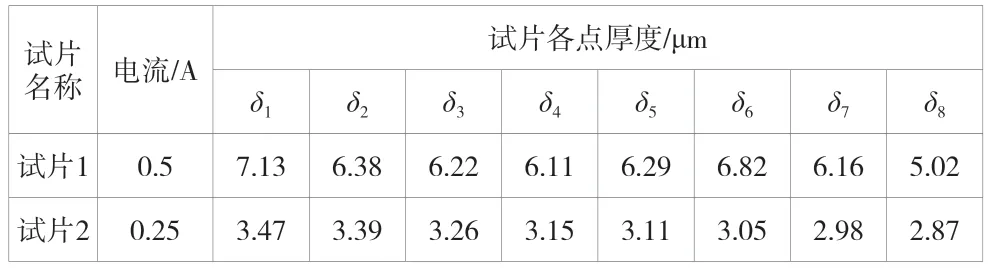

根据《JB/T 7704.3电镀溶液试验方法阴极电流效率试验》进行试验研究。测得不同电流密度下铜库伦计增质量与待测试样增质量见表3。

表3 铜库伦计及待测试样试验记录

阴极电流效率按公式(1)计算。

式中:η为电流效率;m1为待测镀液槽中阴极试片实际增重,g;m0为库伦计上阴极试片实际增重,g;k为待测镀液槽中阴极上析出物质的电化当量,g/Ah;1.186为铜的电化当量,g/Ah。

经计算得出试片1的电流效率为99.7%,试片2的电流效率为98.7%。由此可知该无氰镀银工艺电流效率达98%以上。

2.3 深镀能力的测定

根据《JB/T 7704.2电镀溶液试验方法覆盖能力试验》的规范进行试验。选取10mm×100mm的铜管,外面用绝缘胶带包裹后作为试样。将试样沿纵向剖开后观察内部镀银层在铜管内的分布状态。试样内孔均完全覆盖上银层,表明该无氰镀银具有较好的深镀能力,如图5所示。

图5 内孔剖面上银情况

2.4 分散能力测定

表4 不同区域中间镀层厚度

表5 分散能力

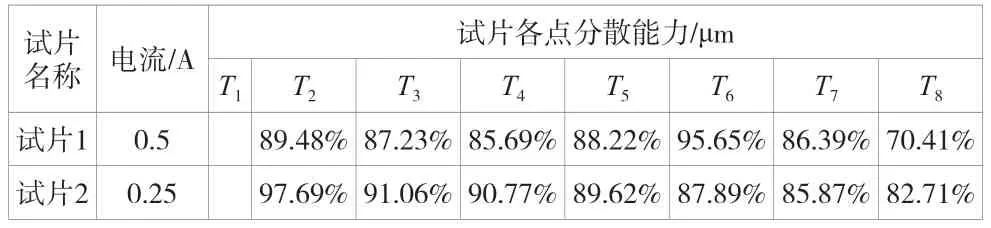

分散能力按公式(2)计算。

式中:δ为试片各点厚度。

根据以上试验结果可知,该无氰镀银溶液具有较好的分散能力,且低电流密度时分散能力优于高电流密度。

2.5 镀液稳定性测试

陈化试验测试:配制镀液2份于容器中,分别用保鲜膜加以密封,一份放在室温下,一份放置在55℃恒温水浴锅内。30天后分别测试镀液状态。结果表明,放置30天后两杯镀液与新配制的镀液的性能无明显区别,对两份镀液以及新配置的镀液分别进行赫尔慒试验,测定镀液的分散、深镀能力及试片的镀银层外观,结果表明三者均无明显差异。

连续镀试验测试:配制镀液,每天保持电镀7~8个小时,适时补充添加剂及液面,持续30天后测试镀液的状态。与新配置槽液相比,除由铜离子影响颜色变蓝外无其他明显差异,获得的镀银试片外观也无明显区别。

3 镀层性能测试

3.1 镀层外观

在不低于300lx光照度的天然散射光线或无反射光线的白色透射光下,对镀层进行目视外观检测,镀银层呈银白色(银层经钝化后为带有浅黄色调的银白色),银层结晶均匀、细致,未出现起皮、起泡、脱落黑、发雾状态,外观合格。

3.2 镀层结合力

根据GB/T5270《金属镀覆层结合力试验方法》对镀银层的结合力进行检测。采用弯曲试验法以及划线、划格法两种测试方法检测银锌层与基体试片的结合强度。方法1是电镀银后,将试片两次反向弯折90°后放大观察。如果镀层出现剥离、脱落等现象,则判定为镀层不合格。工件经4次弯折后镀层和基材均无剥离、脱落情况。方法2是电镀银后采用磨为30°锐刃的硬质钢划刀在镀层上划边长为1mm的方格,观察此区域的覆盖层是否从基体上脱落。采用划格法后镀银层无起皮、脱落现象。两种测试结果均表明,无氰镀银工艺所获得的镀银层与基体的结合力满足标准要求。

3.3 镀层抗变色能力

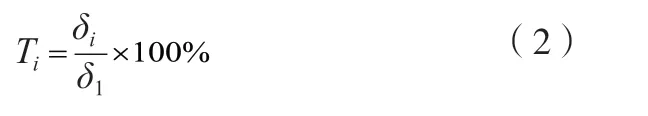

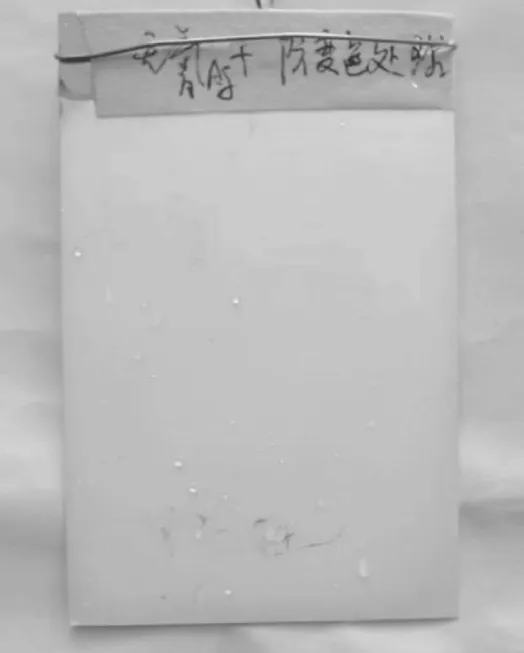

在室温下,将无氰镀银试片及氰化镀银试片分别浸泡于1%浓度的硫化钠溶液中,浸泡不同的时间后观察氰化镀银层和无氰镀银层的变化情况,如图6和图7所示。

图6 无氰镀银浸泡30min

图7 无氰镀银浸泡24h

浸泡30min时,镀银层均无明显变化,符合《HB5051银镀层质量验收标准》。浸泡24h,无氰镀银层局部发暗,氰化镀银层大面积发黑;浸泡72h,氰化镀银变为黄褐色,无氰镀银层变为淡黄色。通过试验结果可知,无氰镀银层的防变色性能优于氰化物镀银层。

3.4 镀层的氢脆性

选择材质为30CrMnSiNi2A试棒,缺口强度为2549MPa,按照HB5067.1—2005《镀覆工艺氢脆试验》进行测试。镀银前在190℃温度下对氢脆试棒进行23h的消除应力,6个氢脆试棒银层的厚度平均为12μm,镀银后在190℃下对试棒除氢处理3h。在3~5吨的持久试验机下加载一定的静力负荷(应力)来评定材料电镀处理后的机械性能变化。加载应力缺口强度为抗拉强度的75%,在规定的静载荷上持续200h,试棒不破断或不产生裂纹。测试结果表明,无氰镀银工艺试样经200h拉伸未断裂,符合航标要求,与氰化电镀相当。

4 结论

该文通过对无氰镀银镀液的深镀能力、分散能力、电流效率等镀液性能进行测定,结果表明无氰镀液性能与氰化镀液性能基本相当,甚至优于传统的氰化镀银槽液。该无氰镀银工艺获得的镀银层结晶均匀、细致,呈银白色,银层外观、结合力、抗硫性均符合《HB5051银镀层质量验收标准》,且无氰镀银层的抗硫性明显优于氰化镀银层。