卷烟制丝线异味处理系统增配风机的改进

普云伟 方瑞萍 肖智斌 吴昌润 朱 娜

(红云红河烟草(集团)有限责任公司会泽卷烟厂,云南 会泽 654200)

0 引言

烟草制丝过程中会产生大量高温、高湿、有异味的废气,这些废气的释放不仅会对周围环境造成污染,还会造成能源浪费[1]。这部分废气的主要成分是芳香烃、烷烃和酚类等有机物,在排入大气前需要经过除尘除异味和排潮除异味处理,目前使用最多的排潮除异味系统由增配风机和低温等离子除异味机组成,含水汽和杂质的气体由增配风机送入除异味机,经过低温等离子反应将有害成分净化,转化为无害物质。增配风机是排潮除异味系统的中段增压设备,其作用是对各工艺主机排潮管内的废气进行增压,使各管路内的废气能顺利进入静压箱及后段的高压等离子发生器[2]。近年来,围绕节能降耗,对烟草异味处理系统控制方式改进与优化的研究较多[3-5],但对设备缺陷改进的研究较少。该文对某卷烟厂制丝线异味处理系统增配风机的联接方式进行改进研究,从根本上解决了电机频繁烧毁的问题。

1 增配风机概况

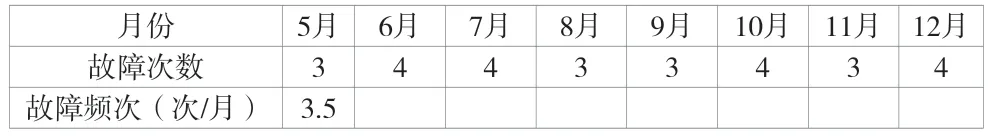

异味处理系统增配风机的启动与停止由主机设备控制,一经运行起来,就按设定频率运行直至制丝主机设备停止运行。相应的变频器控制相应的电机进行转动,电机通过机械传动带动叶轮转动,废气由风机送入异味处理静压箱。当相应增配风机出现故障停止运行时,监控系统将会出现相应报警信息。一旦增配风机出现报警停止运行,由于连锁控制的原因,相应的主机设备也会随之停止运行,导致停机断料,影响生产的连续性。据统计,增配风机发生故障的次数见表1,经过8各月的跟踪观察,平均故障次数为3.5次,远高于车间所要求的故障频次,因此有必要对风机烧毁问题进行研究。

表1 改进前增配风机故障次数统计

2 增配风机烧毁的原因

为找到增配风机烧毁的根本原因,该文从电机工作环境、电机运行负载、缺相运行、电机结构等方面进行深入分析。首先对环境温度进行测试验证,增配风机房的环境温度一般在21℃~26℃,均低于增配风机电机的额定环境温度40℃,环境湿度为58%~63%RH,符合要求。其次经过逐一分析,法兰与输出轴密封性能极差,电机与叶轮存在串气,导致废气流窜到电机内部,使电机受潮,这是造成电机烧毁的根本原因。该研究针对电机与叶轮存在的串气现象,对风机与电机的联接方式进行了改进,使电机免受受潮影响而烧毁。

3 电机与叶轮联接方式的选择

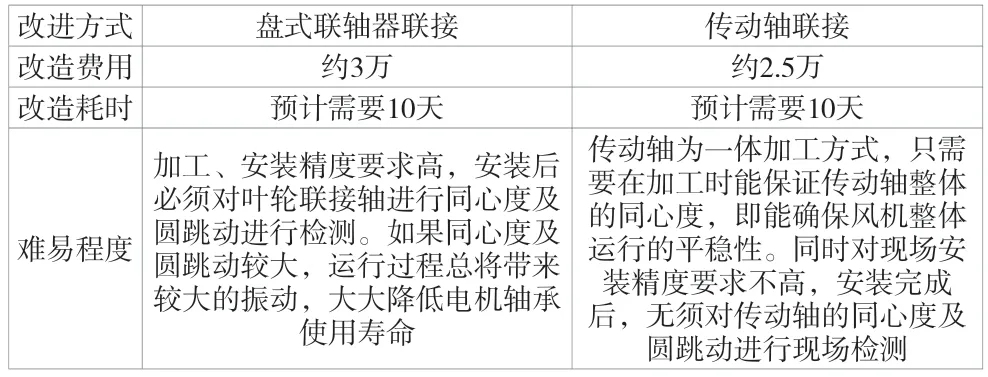

电机与叶轮的联接方式有两种:盘式联轴器联接和传动轴联接,为了找到更合适的改进方法,该文从改造费用、改造耗时、难易程度三方面进行对比分析,见表2。

表2 联接方式的对比

通过分析比较,采用传动轴联接较为经济,便于安装,运行平稳性较好,所以采取传动轴联接。

4 电机与叶轮联接方式的改进实施

4.1 确定加工件材质

增配风机内流动介质为各烘丝机、回潮机及加香加料机产生的各类工艺废气,该类废气不仅含有大量水分,还具有一定的腐蚀性。为保证电机支座及传动轴满足实际工况需要,小组成员综合以上因素,提出45#钢、40Gr不锈钢及QT400-15球墨铸铁三种备选材质。综合考虑以上三种材料的耐腐蚀性、力学性能、可加工性以及经济性,40Gr不锈钢的综合力学性能好,最终选择40Gr不锈钢为电机支座及传动轴的加工材料。

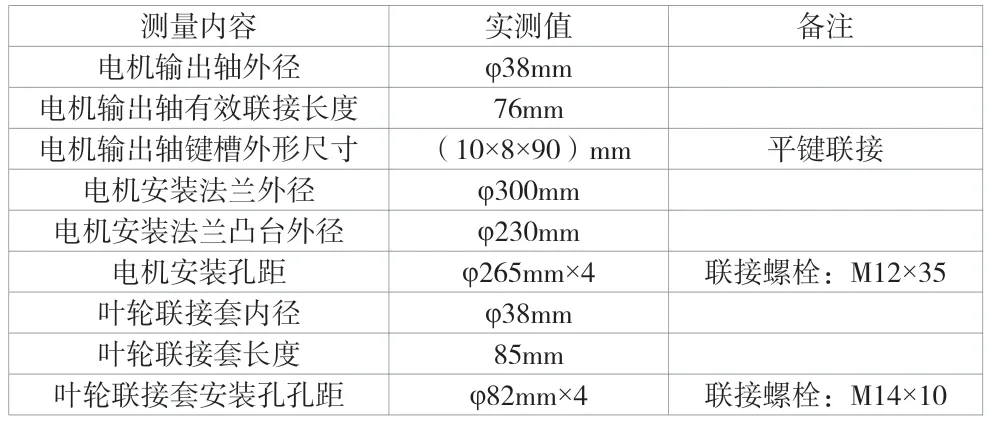

4.2 确定设计尺寸

拆卸增配风机,对电机支座及传动轴加工过程中涉及的相关尺寸进行测量,实测内容及参数见表3,然后根据测量尺寸进行加工制作。

表3 实测参数表

4.3 三维实体建模,装配干涉检查

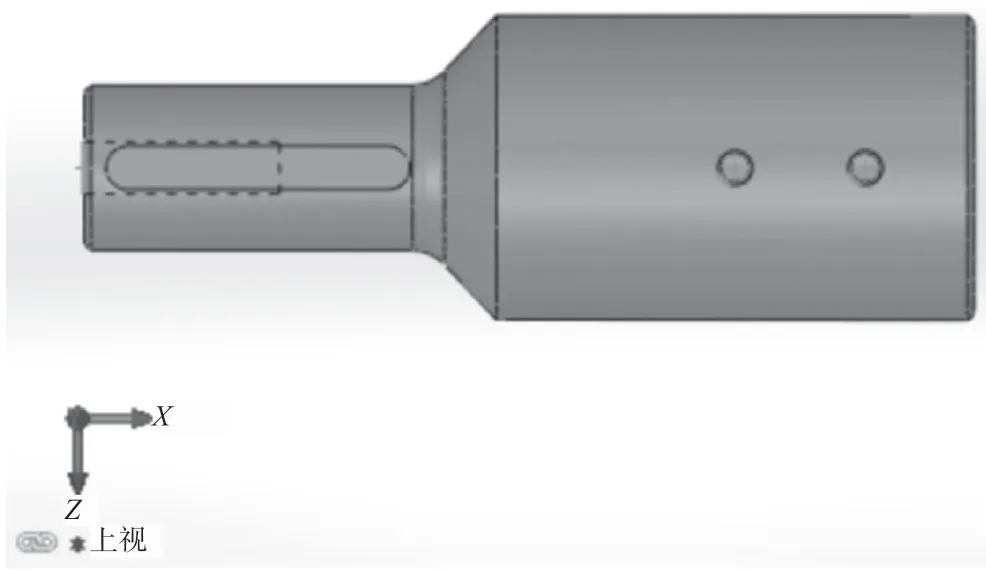

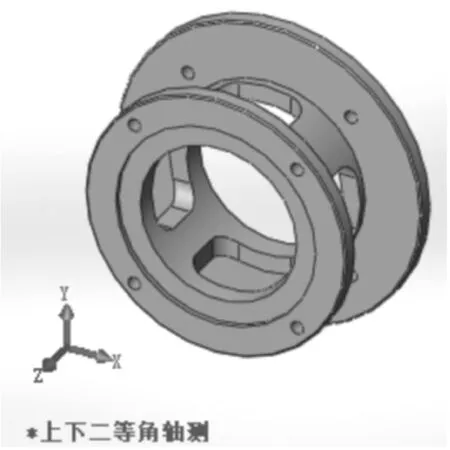

根据之前实测所获得的相关尺寸参数,运用SolidWorks对传动轴及电机支座进行实体建模,如图1、图2所示。

图1 传动轴实体模型

图2 电机支座实体模型

通过模拟装配可知所设计的传动轴满足风机与电机的装配要求。在SolidWorks界面中,单击“装配体”工具栏中的“干涉检查”按钮,或者选择“工具”/“干涉检查”菜单命令,在“属性管理器”中弹出“干涉检查”属性管理器,设置装配体干涉检查属性。在“所选零部件”选项组中,系统默认选择整个装配体为检查对象,在“选项”选项组中,选中“使用干涉零件透明”复选框,在“非干涉零部件”选项组中,选中“使用当前项”复选框,如图3所示。结果表明,各部件装配无干涉,相关设计尺寸满足模拟装配要求。

图3 增配风机干涉检查

4.4 绘制加工图

根据Solidworks相关设计尺寸,应用AutoCAD绘制传动轴及电机支座的二维加工图纸。

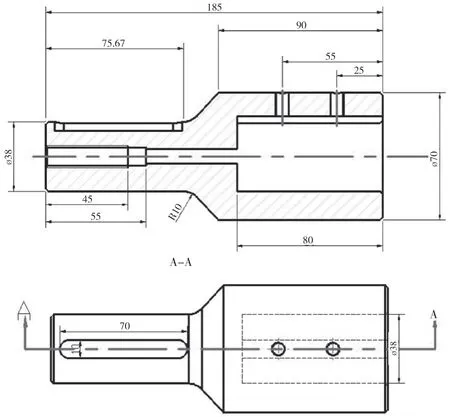

4.4.1 传动轴二维加工图

根据现场测量尺寸,设计联接轴的总长度为165mm,输出端长度为76mm,轴两端外径分别为70mm和38mm,如图4所示。

图4 传动轴二维加工图

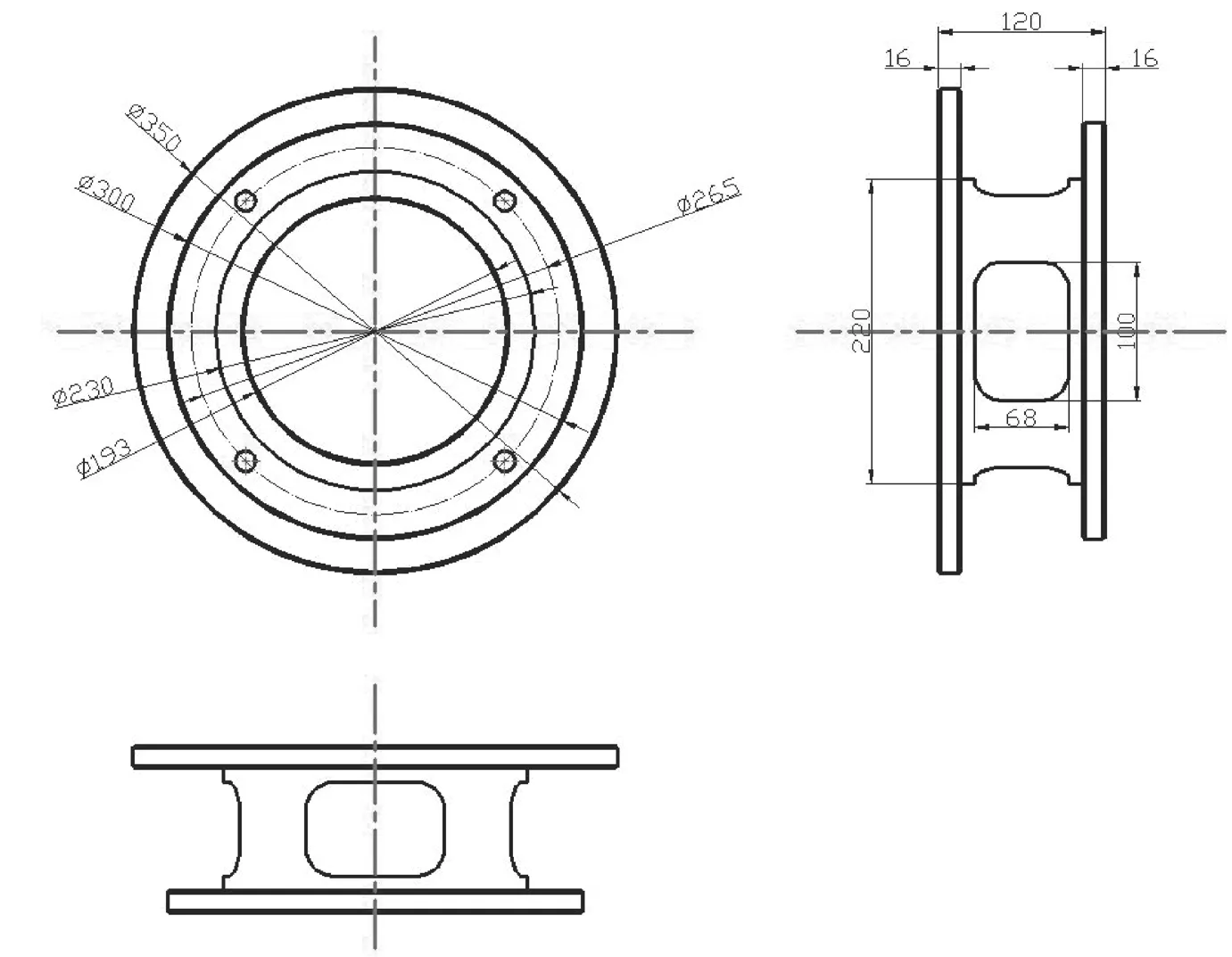

4.4.2 电机支座二维加工图

根据实际测量数据,设计电机支座的高度为120mm,上下底座直径分别为350mm和300mm,上下底座上分别设计四个螺孔,用于螺栓与地面、电机的安装固定,电机支座二维加工图如图5所示。

图5 电机支座二维加工图

4.5 传动轴加工制作

根据加工图纸制作传动联接轴及电机支座。传动轴是旋转体零件,其长度大于直径,由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面组成,加工过程中须注意表面粗糙度、位置精度、几何形状精度和尺寸精度。根据实际加工尺寸,毛坯采用棒料,先车端面,然后钻中心孔,再用顶尖支承候车削外圆,有利于安装的牢固性,并能保证较好的同轴度。

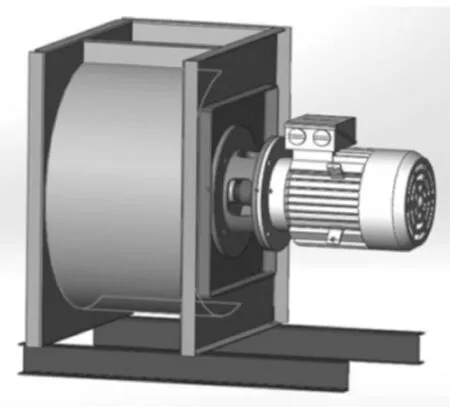

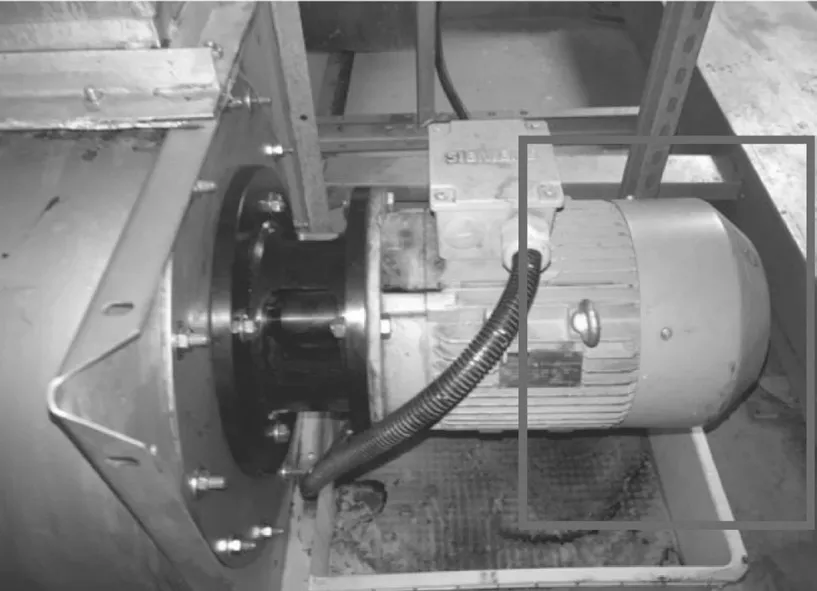

4.6 现场安装、调试

进行现场安装、调试,确保各部位联接紧固、有效,电机接线正确。单机运行工况较好,无明显异响及振动。现场安装好的装置如图6所示。

图6 配风机传动轴安装实物图

5 效果检查

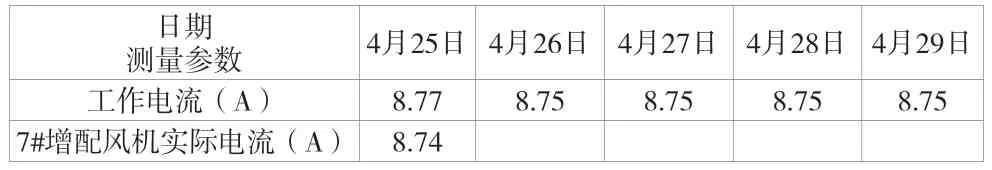

该文连续五天对改进的增配风机工作电流进行了测量和跟踪,结果见表4。

表4 工作电流效果跟踪统计

测量结果表明,增配风机实际电流已降至工作电流以下,且电机异常振动情况已完全消除,干燥槽电机输入电流降至额定电流以下,且电机表面温度大幅下降,干燥槽电机过载次数为0次,干燥槽系统故障合计0次,实施效果明显。

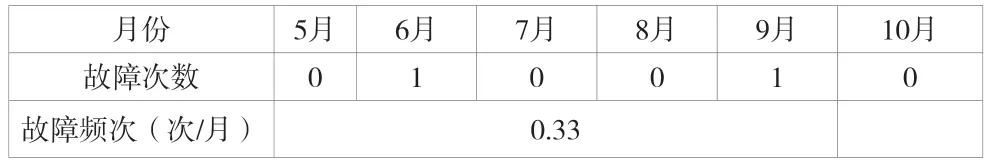

经过6个月的验证,故障次数统计阿金表5,9台增配风机的月平均故障次数为0.33次/月。

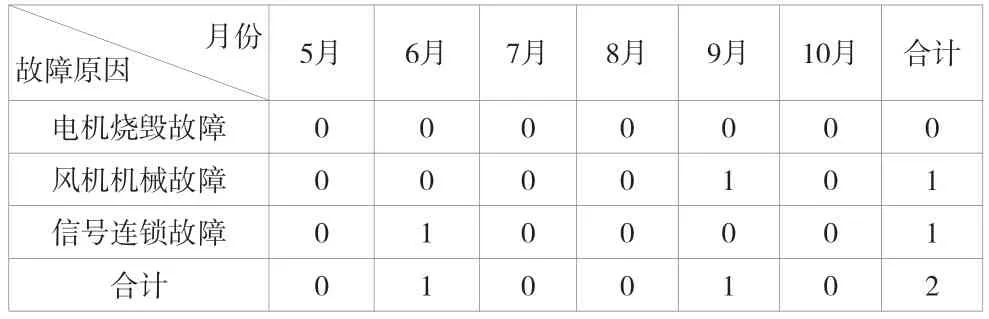

表5 5月—10月增配风机故障次数统计

对发生故障的原因进行分析,结果见表6。

表6 5月—10月增配风机故障情况调查(次)

通过分析,产生的故障要么是由风机引起,要么是由信号引起,电机烧毁导致的故障情况已完全解决,采用传动轴联接的方式能够有效防止水汽和杂质进入电机内部。

6 结语

异味处理系统在卷烟制丝生产过程中具有重要作用,增配风机在异味处理系统中提供传输动能,其工作性能的好坏会直接影响制丝整个生产线。该研究分析了增配风机电机频繁烧毁的根本原因,制定了解决方案,进行了对策实施。效果验证表明,将风机与叶轮的联接方式改为传动轴联接,能够有效解决“串气”问题,防止水汽和杂质进入电机内部,可延长电机寿命,降低故障频率,确保制丝线的平稳、连续运行。该种联接装置具有一定的创新性,并获得了国家专利局认可[6],在行业内外都具有较好的推广应用价值。