一种齿轮箱悬挂装置的优化设计

杨超,岳涛,胡伟辉

一种齿轮箱悬挂装置的优化设计

杨超,岳涛,胡伟辉

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

随着载荷的增大,现有齿轮箱悬挂装置中的主要承载金属部件的极限强度和疲劳强度安全系数越来越小,其配套弹性支撑的疲劳寿命安全系数也越来越低。本文对齿轮箱悬挂装置的整体结构进行了优化设计,对现有结构和优化结构的整体强度进行了极限工况和疲劳工况仿真分析对比,对现有结构和优化结构的主要金属部件进行了疲劳寿命预测对比,对现有结构和优化结构的弹性支撑进行了疲劳试验对比。最终设计出一种新型的齿轮箱悬挂装置,提高了悬挂装置中主要金属部件的极限和疲劳强度安全系数,提高了配套弹性支撑的疲劳寿命安全系数。

风力发电机组;齿轮箱悬挂装置;结构优化设计;仿真分析;疲劳预测

风能是因空气流做功而提供给人类的一种可利用能量,属于可再生、绿色清洁能源,是新能源开发的重要对象,风力发电也随之得到极大发展。风力发电的发展减小了对生态环境的污染,但如果处理不当,也有增加噪声污染的风险[1]。

风力发电机的传动链由轮毂、主轴、齿轮箱、联轴器、发电机等部件组成。齿轮箱的作用是将主轴在轮毂端的低转速变为发电机端的高转速,是传动链中的关键部件,必须保证正常运行。齿轮箱在运行过程中受到轮毂传递的动态和静态的扭转载荷,同时齿轮箱将该扭转载荷传递给机架,在载荷的传递过程中会产生噪音,也有可能产生共振,而安装减振装置可以解决此问题[2]。

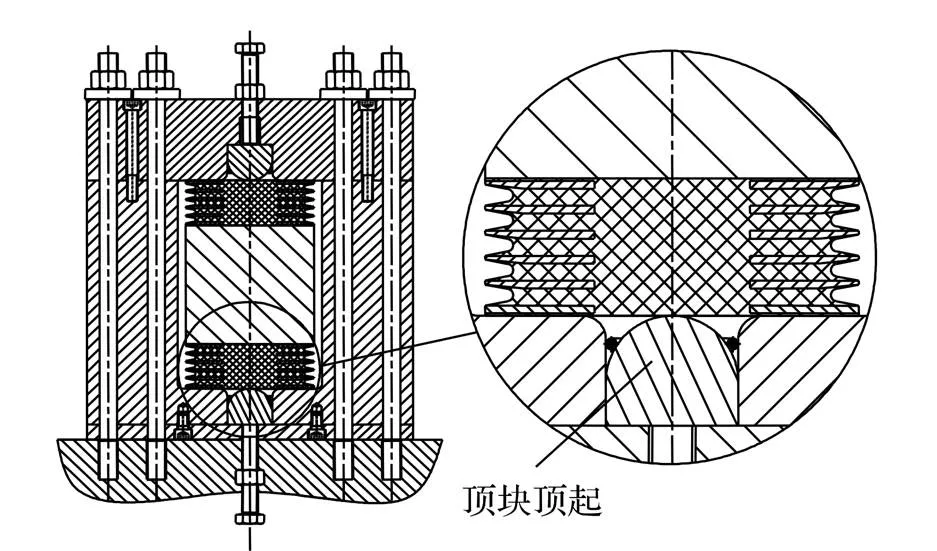

齿轮箱悬挂装置是四点支撑传动系统型风力发电机减振系统中的一种典型结构,目前大部分结构采用的是带有调节螺栓的。这种结构主要由两个弹性支撑与“回”型金属框架组合而成,金属框架由横梁、支撑管柱、底板以及紧固件组成。齿轮箱扭力臂置于上、下弹性支撑之间,弹性支撑安装在“回”型金属框架的横梁和底板上面。整个“回”型金属框架通过紧固件固定在机架上。弹性支撑在安装时有一定的预压缩量。结构如图1所示。

图1 现有齿轮箱悬挂装置结构

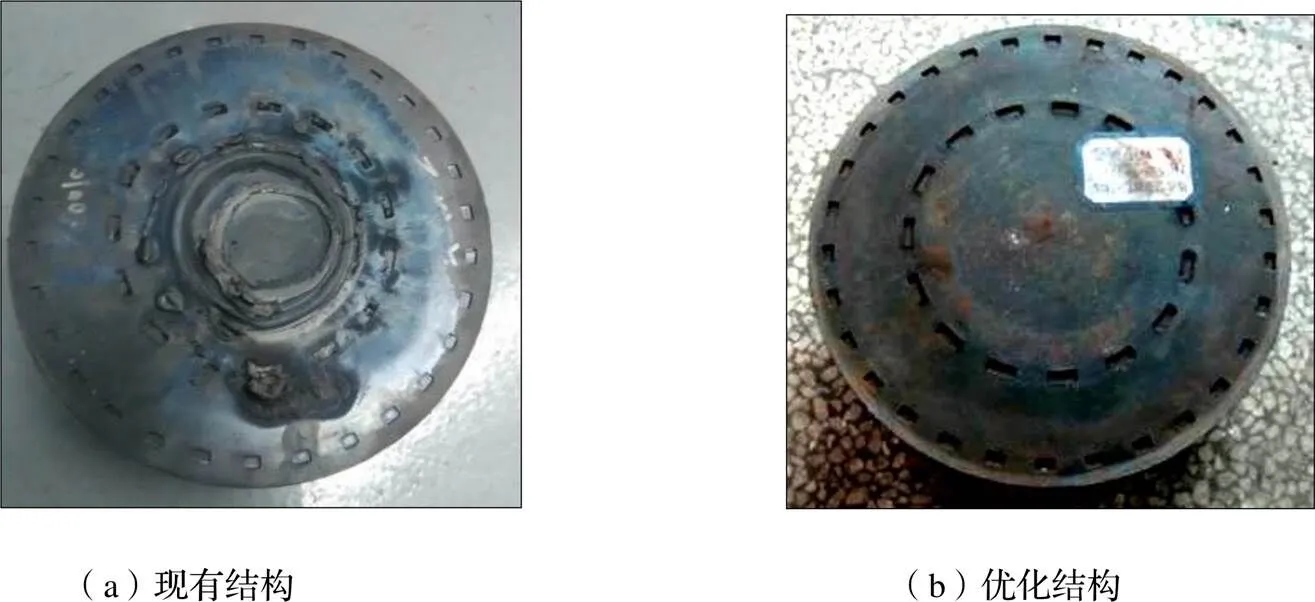

目前的齿轮箱悬挂装置结构,存在安装过程复杂、配套弹性支撑容易损坏、横梁安全系数较低等问题。弹性支撑损坏如图2所示。

1 齿轮箱悬挂装置的优化设计

1.1 现有技术问题

在风力发电机组组装进行齿轮箱对中时,通过拧动装在齿轮箱悬挂装置横梁和底板中间位置的调节螺栓,使顶块上下运动,调节弹性支撑的压缩量,以调节齿轮箱的高度,实现齿轮箱对中。随着调节量的增加,弹性支撑的挤压量越来越大,需要的作用力也越来越大,调节量不易控制,需要不断查看对中仪器,故这种安装、调高和更换过程非常复杂麻烦,很容易出现人为操作误差。在风机运行一定时间后弹性支撑发生较大蠕变时,通过调节螺栓顶起顶块来调整弹性支撑的压缩量,进而实现整个悬挂装置的正常工作,这种方式使得弹性支撑的橡胶应力变大,会降低弹性支撑的疲劳寿命,如图3所示。

图2 现有齿轮箱悬挂装置中弹性支撑损坏照片

图3 现有齿轮箱悬挂装置的工作示意图

现有齿轮箱悬挂装置在横梁中间因装有调节螺栓和顶块结构,故横梁上设计有孔结构,存在应力集中现象,随着风力发电机组功率的增大,轮毂传递给齿轮箱的载荷也越来越大,而在运行过程中横梁是悬挂装置的主要承载金属部件,故现有悬挂装置横梁的安全系数越来越低。

风机功率的提升对悬挂装置及其弹性支撑使用的全生命周期可靠性要求同步提升,通过可靠性思维在风电齿轮箱悬挂装置设计中的运用,识别出影响悬挂装置安全性与可靠性的关键零部件为弹性支撑和横梁,两个部件是悬挂装置可靠性的瓶颈与薄弱点,因此对悬挂装置横梁和弹性支撑进行优化设计及试验验证,即可提升悬挂装置的可靠性[3]。

1.2 优化设计结构

针对目前的齿轮箱悬挂装置结构存在的缺点,优化设计了一种齿轮箱悬挂装置结构,如图4所示。

图4 优化齿轮箱悬挂装置结构示意图

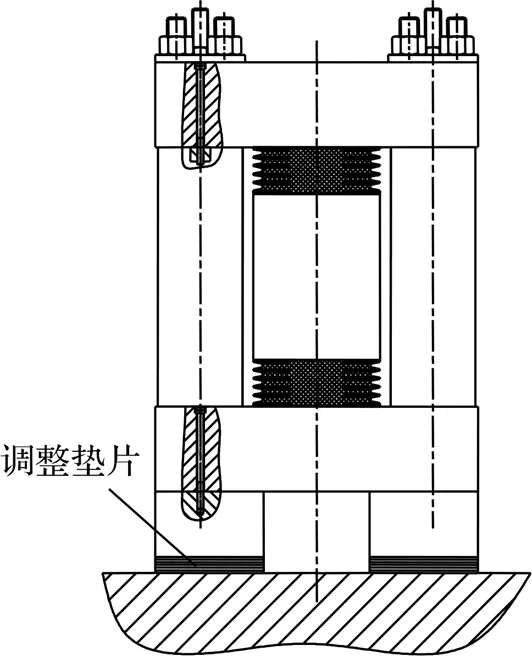

本文提出的优化齿轮箱悬挂装置,其整体结构由两个弹性支撑与“开”字型金属框架结构组合而成。金属框架由上横梁、下横梁、支撑管柱、一系列不同厚度规格的调整垫片以及紧固件组成。齿轮箱扭力臂置于上、下弹性支撑之间,两个弹性支撑安装在“开”字型金属框架的上横梁的下方和下横梁的上方,一系列不同厚度规格的金属调整垫片在安装时垫在悬挂装置与机架之间。整个“开”字型金属框架通过紧固件固定在机架上,弹性支撑在安装时也有一定的预压缩量。

这种悬挂装置设计时在悬挂装置与机架之间预留了一定的空间间隙,在风力发电机组组装时,将悬挂装置的金属框架安装好后,再在预留的空间间隙内根据实际测量间隙值塞加不同规格厚度的金属调整垫片(图5),从而实现悬挂装置的安装和齿轮箱的对中。这种结构取代了以前的调节螺栓和顶块装置,使安装和对中过程变得简单快捷,可防止出现人为操作误差,避免了弹性支撑被顶块装置顶起时增加的橡胶压缩量,从而减小弹性支撑的橡胶应力。

在风场运行期间出现弹性支撑破坏需要更换时,“开”字型金属框架的下横梁下方有放置千斤顶的空间,使得机舱内千斤顶的操作空间较大,作用位置也较宽,整个更换步骤简单快捷有效。

图5 优化齿轮箱悬挂装置所用的调整垫片结构示意图

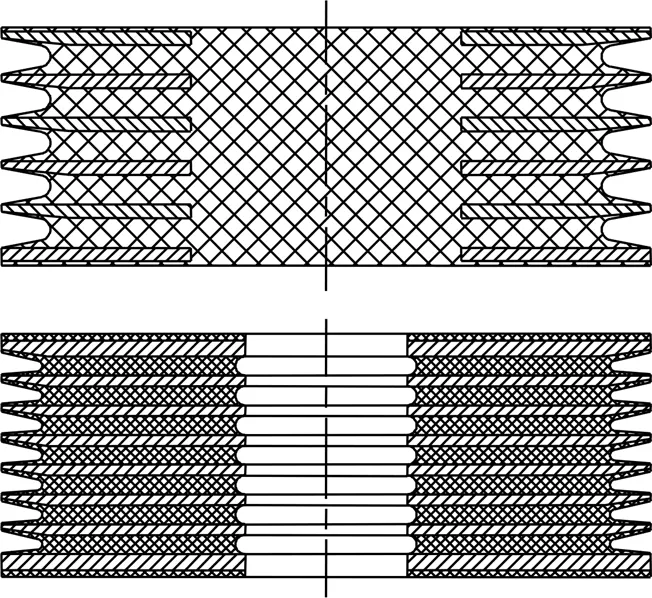

另外,现有齿轮箱悬挂装置配套的弹性支撑因有调节螺栓和顶块结构,其弹性支撑只能设计成中间位置为橡胶的实心结构。而优化设计的齿轮箱悬挂装置配套的弹性支撑可以是实心结构或空心结构,故配套的弹性支撑结构形式更加多样化,如图6所示。

图6 优化的悬挂装置的配套弹性支撑示意图

优化的齿轮箱悬挂装置还避免了主要承载金属部件横梁中间位置的孔结构,提高了金属横梁的安全系数,两种结构中横梁结构的对比如图7所示。

图7 横梁结构对比图

2 现有结构与优化结构的有限元分析对比

通过有限元仿真分析,可以计算并对比现有结构和优化结构的刚度,以及在极限工况和疲劳工况下的应力、应变情况,同时可以验证结构是否满足载荷要求。

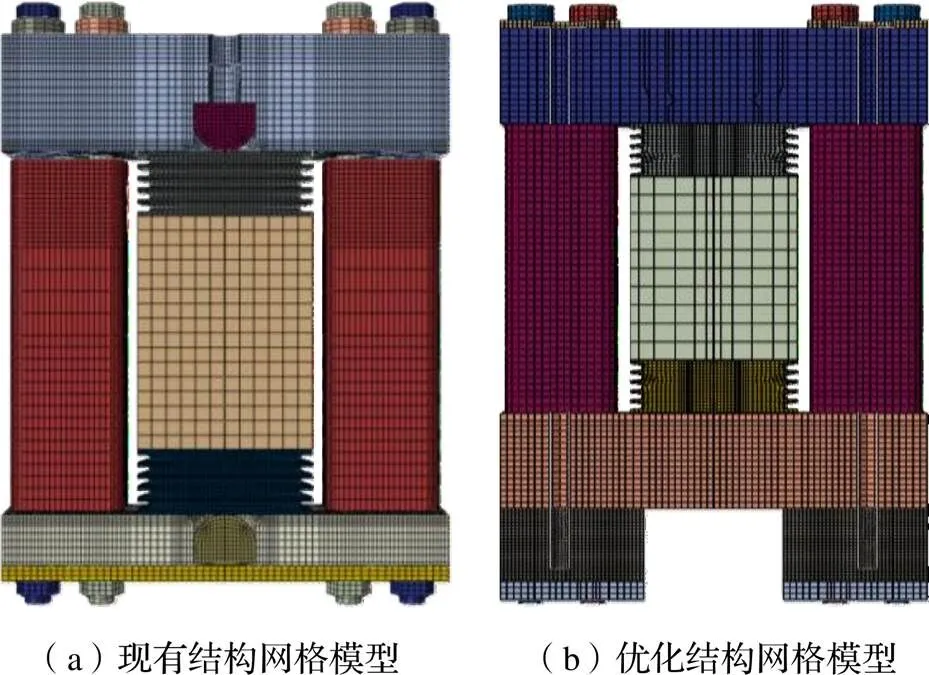

2.1 悬挂装置的有限元分析模型

齿轮箱悬挂装置结构主要由两个弹性支撑与金属框架组合而成,弹性支撑由天然橡胶和金属组成。弹性支撑及其橡胶部分是本仿真分析模型的关键。

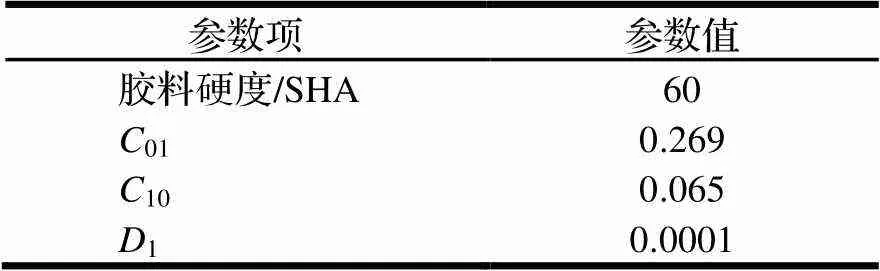

天然橡胶是一种具有超弹性的高分子材料,其本构模型主要有统计热力法和唯象法[4]。而基于唯象法的Mooney-Rivlin本构模型,用于模拟研究橡胶在150%内的变形,精度较高[5]。因实际运行中齿轮箱悬挂装置的弹性支撑变形并不大,所以本文分析采用橡胶材料Mooney- Rivlin本构模型,参数如表1所示。

表1 Mooney-Rivlin本构模型参数

注:01和10为材料的超弹相关系数,反映材料应变能的偏微分情况;1为材料的体积压缩相关系数,反映材料体积压缩应变能方面的情况。

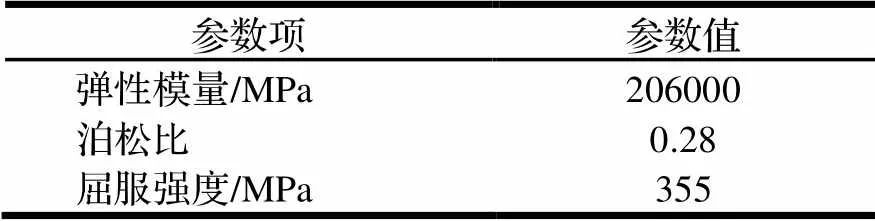

悬挂装置的横梁采用Q355NE,金属材料采用线性本构模型,其力学参数如表2所示。

表2 横梁金属材料Q355NE的力学参数

弹性支撑为实心多层叠簧式对称结构,可采用二分之一模型计算产品的刚度和应力、应变情况,如图8所示。为了得到对比结果,现有结构与优化结构分析计算运用的软件、加载边界条件等设定相同。弹性支撑在受载时,橡胶会承受较大的变形,所以在FEA(Finite Element Analysis,有限元分析)模型中,橡胶部分采用杂交单元C3D8H进行模拟,金属部分采用缩减积分C3D8R进行模拟。

参数设定如下:

(1)有限元分析软件:ABAQUS 6.13;

(2)螺栓预紧力:612 kN;

(3)极限工况:0~1800 kN;

(4)疲劳工况:0~900 kN(1.0E6)。

图8 齿轮箱悬挂装置的有限元分析模型

2.2 悬挂装置的刚度分析结果

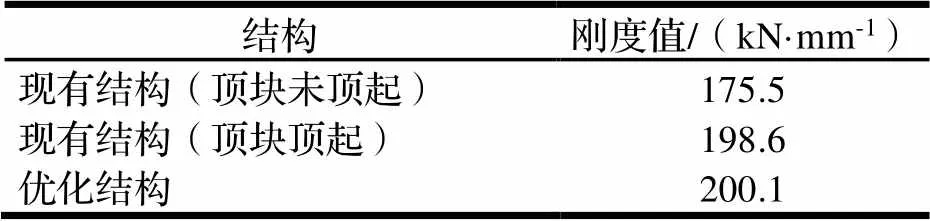

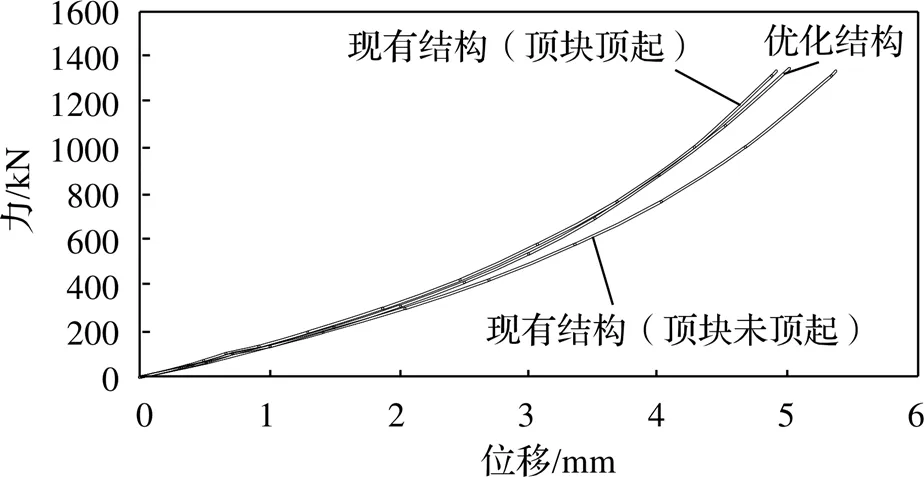

现有悬挂装置结构,需要顶块顶起一定位移量时,其刚度才接近技术要求的200 kN/mm。现有和优化悬挂装置的刚度分析结果如表3所示,两种结构的计算刚度曲线如图9所示。

表3 两种齿轮箱悬挂装置结构的刚度对比

图9 两种齿轮箱悬挂装置结构的刚度曲线

2.3 极限工况分析对比

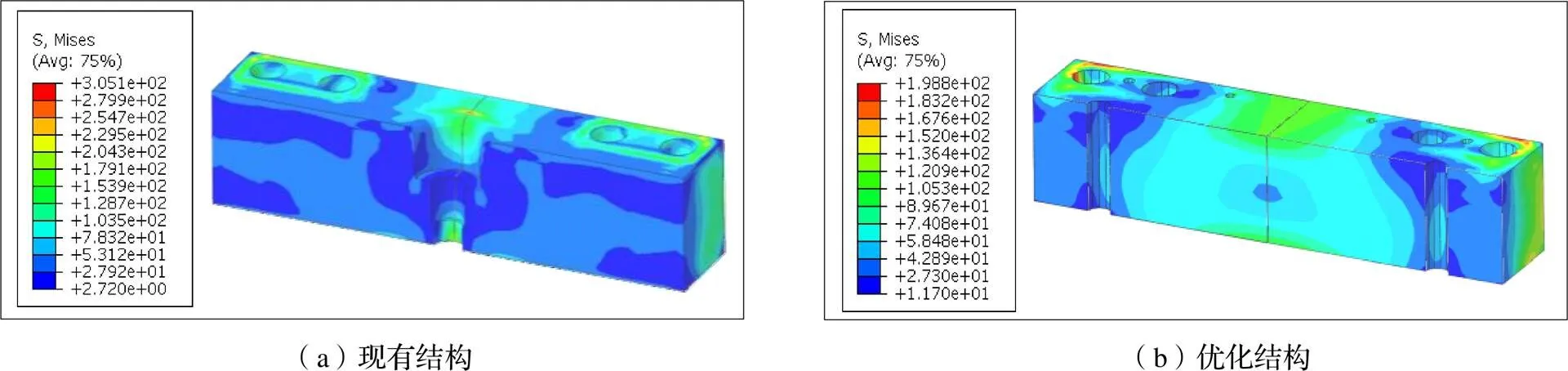

(1)悬挂装置整体结构在极限工况0~1800 kN下的应力如图10所示。可以看出,在极限载荷下,优化齿轮箱悬挂装置整体结构的应力小于现有齿轮箱悬挂装置整体结构应力。

(2)横梁在极限工况0~1800 kN下的应力如图11所示。可以看出,在同等极限工况下,优化悬挂装置横梁结构的应力比现有悬挂装置横梁结构的应力小,故优化结构的横梁在极限载荷下安全系数更高。

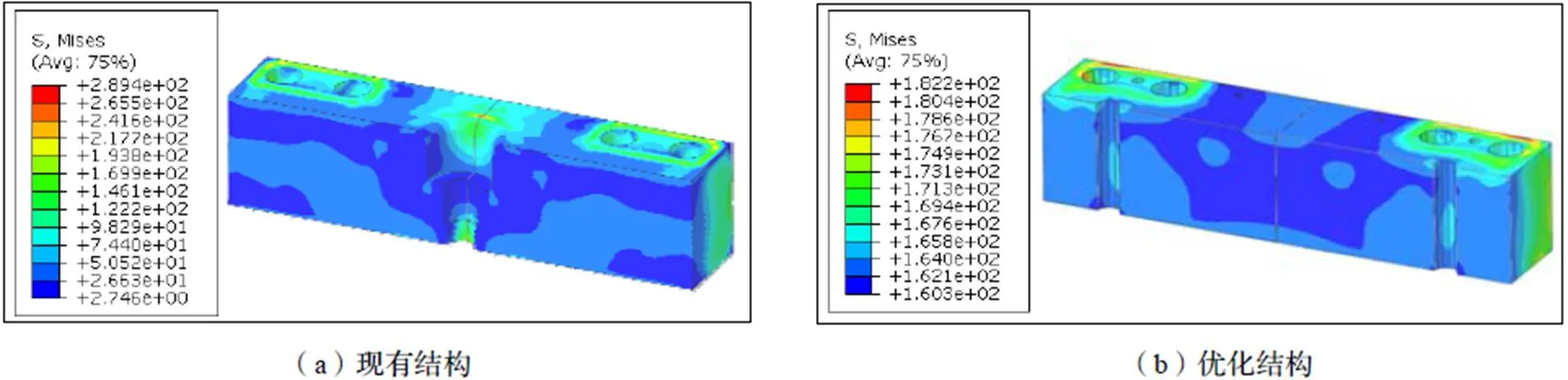

(3)弹性支撑在极限工况0~1800 kN下的应力应变如图12~14所示。为了同等对比,现有与优化悬挂装置的弹性支撑均是中部为橡胶的实心结构。可以看出,在同等极限工况下,优化悬挂装置配套的弹性支撑橡胶应力应变均比现有悬挂装置配套的弹性支撑橡胶应力应变小。由此可以推断,优化悬挂装置配套的弹性支撑橡胶的抗极限载荷性能更好、疲劳性能更好、可靠性更高。

2.4 疲劳工况分析对比

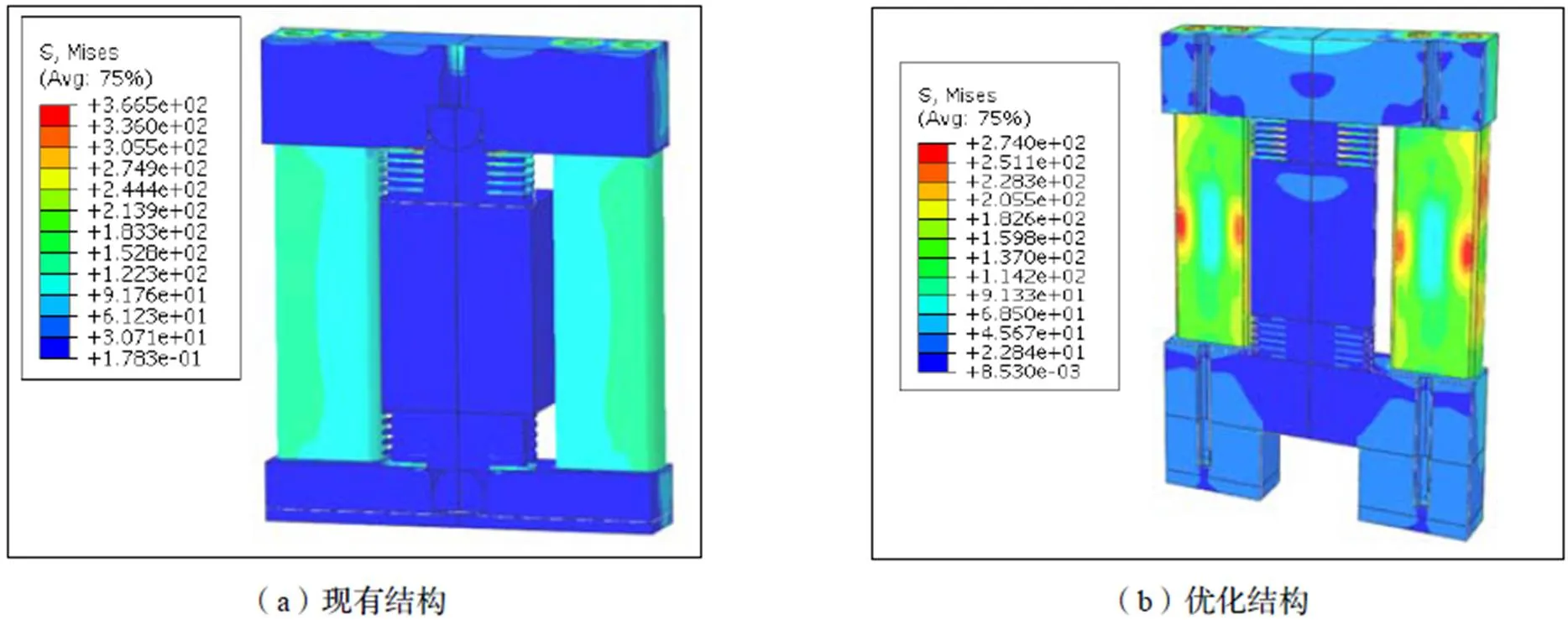

(1)悬挂装置整体结构在疲劳工况为0~900 kN下的应力如图15所示。

(2)横梁在疲劳工况为0~900 kN下的应力如图16所示。

图10 悬挂装置在极限工况下的整体结构应力图

图11 横梁在极限工况下的应力图

图12 悬挂装置配套弹性支撑在极限工况下的整体应力图

图13 悬挂装置配套弹性支撑的橡胶在极限工况下的应力图

图14 悬挂装置配套弹性支撑的橡胶在极限工况下的应变图

图15 悬挂装置在疲劳工况下的整体结构应力图

图16 横梁在疲劳工况下的应力图

3 悬挂装置金属框架横梁的疲劳对比分析

3.1 金属疲劳分析的基本方法

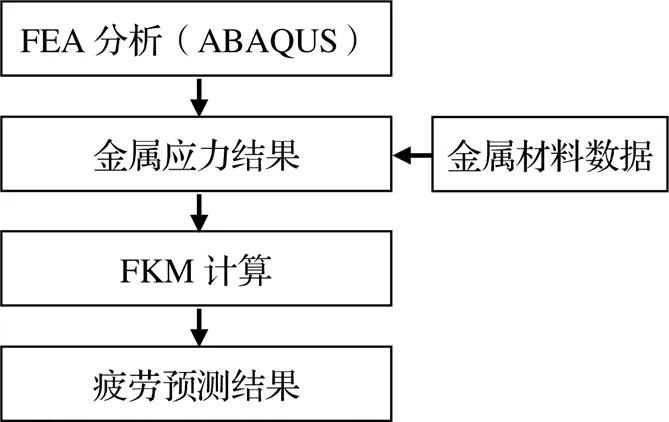

如图17所示,金属疲劳分析的步骤为[6]:

(1)用ABAQUS仿真分析金属在疲劳载荷下的应力;

(2)将前一步的结果结合材料数据,运用FKM标准[7]分析预测金属疲劳寿命。

3.2 FKM金属疲劳分析

FKM标准、FE-SAFE软件和疲劳试验是分析预测金属疲劳寿命的常见方法。其中,FKM标准可用于评估钢和铝材料的极限强度和疲劳强度。本文运用FKM标准来评估分析齿轮箱悬挂装置横梁的疲劳寿命。

图17 金属疲劳预测的基本步骤

3.2.1 金属材料参数

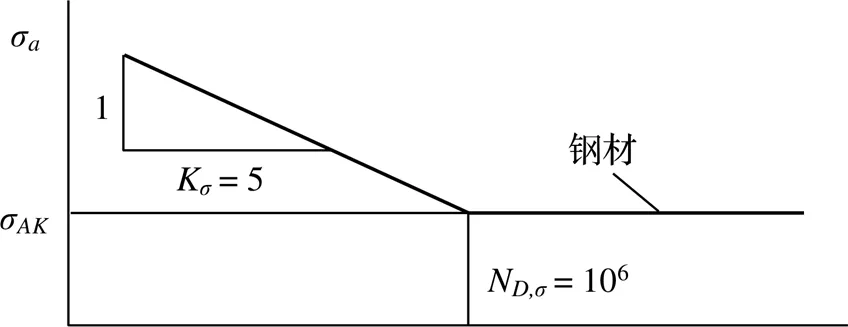

齿轮箱悬挂装置的横梁材料为Q355NE。FKM标准中钢材的疲劳寿命曲线如图18所示。

3.2.2 FKM疲劳预测

2.4节中已得到横梁在疲劳工况下的应力结果,对应力最大的节点的疲劳损伤可靠度进行评估即可评估横梁的寿命。单应力幅和复合应力幅两种方式将运用于横梁的寿命评估。

单应力幅方式是对、、三个方向主应力的疲劳损伤可靠度a,σ,i分别进行评估,复合应力幅方式是对等效应力mises的疲劳损伤可靠度a,sv进行评估。当a,σ,i和a,sv均小于1时,表明构件的疲劳寿命满足要求,否则不满足要求[8]。本文的横梁疲劳寿命要求为在0~900 kN工况下其疲劳循环次数大于100万次。

用于计算疲劳损伤可靠度的关键参数有应力峰值、应力谷值、材料极限拉伸强度、考虑尺度因数后构件拉伸强度、-曲线斜率等,其他参数可以查FKM。

现有和优化悬挂装置横梁的单应力和复合应力疲劳损伤可靠度计算结果如表4所示,可知,现有结构和优化结构横梁最大应力节点的a,σ,i和a,sv均小于1,说明两种结构横梁都满足2.1节的疲劳工况,但优化结构横梁最大应力节点的a,σ,i和a,sv小于现有结构的,说明优化结构横梁疲劳寿命优于现有结构的。

Kσ为SN曲线斜率;ND,σ为永久强度拐点相应的往复次数;σAK为局部节点的可承载的最大疲劳强度幅值,MPa;σa为应力幅值,MPa。

表4 横梁最大应力节点疲劳损伤可靠度计算结果

注:1为Max.Principal;2为Mid.Principal;3为Min.Principal。

4 悬挂装置配套弹性支撑疲劳试验对比

疲劳试验、FE-SAFE软件和Endurica软件是评估橡胶疲劳寿命的主要方法[9]。本文通过疲劳试验验证并对比现有和优化悬挂装置结构配套弹性支撑的疲劳寿命。

风电齿轮箱弹性支撑疲劳试验验证应在产品正常疲劳工况的基础上考虑1.2倍安全系数,疲劳次数不应少于1.0E6次[10]。

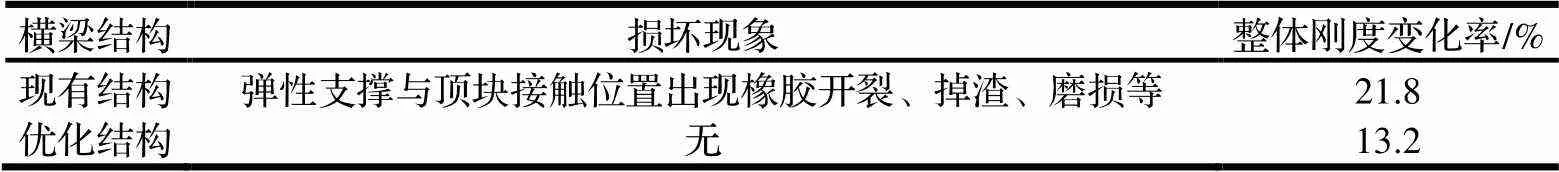

因此现有结构和优化结构的弹性支撑按同样载荷和同样频率进行了2.0E6次循环的垂向疲劳试验,进行对比验证,如图19所示。

试验结果如表5和图20所示。

5 结论

通过仿真分析,得出结论为:在同工况下,优化悬挂装置结构的横梁应力小于现有悬挂装置结构的,优化悬挂装置横梁疲劳寿命优于现有悬挂装置的。

通过优化设计,得出结论为:优化悬挂装置配套弹性支撑橡胶的最大应力下降51.01%,最大应变下降28.19%。

图19 配套弹性支撑的疲劳试验

表5 悬挂装置配套弹性支撑疲劳试验对比结果

图20 悬挂装置配套弹性支撑疲劳试验后照片

通过仿真分析和对比疲劳试验验证,得出结论为:现有悬挂装置结构配套弹性支撑的仿真最大应变位置和试验破坏位置一致,优化悬挂装置弹性支撑疲劳效果明显优于现有结构。

[1]李俊峰,王仲颖,马玲娟,等. 2008年中国风电发展报告[M]. 北京:中国环境科学出版社,2008.

[2]Tony Burton,等. 武鑫,等,译. 风能技术[M]. 北京:科学出版社,2007.

[3]刘军,刘亚庆,刘斐,等. 可靠性思维在风电橡胶减振部件设计中的运用[J]. 中国管理信息化,2020(15):143-146.

[4]李晓芳,杨晓翔. 橡胶材料的超弹性体本构模型[J]. 弹性体,2002,15(1):50-58.

[5]GuoZ,SluysLJ. Constitutive modelling of hyper-elastic rubber like materials[J]. HERON,2008(53):109-132.

[6]刘建勋,黄友剑,刘柏兵,等. 一种橡胶弹性元件疲劳寿命预测方法的研究[J]. 电力机车与城轨车辆,2011,34(3):12-14,27.

[7]Dr. Ing. Roland Rennert. FKM Guideline. Analytical Strength Assessment of Components Made of Steel, Cast Iron and Aluminum Materials in Mechanical Engineering[S]. 6threvised Edition,Frankfurt/Main,2012.

[8]王金辉,黄友剑,孙海燕,等. 基于S-N和FKM标准的橡胶元件疲劳寿命预测方法[J]. 计算机辅助工程,2013(22):184-187.

[9]常浩,程海涛,黄友剑. 一种多轴载荷下橡胶弹性元件疲劳寿命预测方法的研究[J]. 试验研究,2015(53):5-9.

[10]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 风力发电机组用橡胶弹性元件通用技术条件:GB/T 33096-2016[S]. 北京:中国标准出版社,2016.

Optimization Design of a Gearbox Suspension Device for Wind Turbine

YANG Chao,YUE Tao,HU Weihui

(Zhuzhou Times New Material Technology Co., Ltd., Zhuzhou 412007, China)

With the increase of the load, the ultimate strength and fatigue strength safety factor of the main bearing metal parts in the existing gearbox suspension device decreases, and the fatigue life safety factor of the elastic support also gets lower. In this paper, the structure of the gearbox suspension device is optimized, the overall strength of the existing structure and the optimized structure on the extreme condition and fatigue condition are compared by simulation analysis, the fatigue life of the main metal parts of the existing structure and the optimized structure are compared according to the FKM standard, and the elastic support of the existing structure and the optimized structure are compared by the fatigue test. Finally, a new type of gearbox suspension device is designed, which improves the extreme and fatigue strength safety factor of the main metal parts in the gearbox suspension device, and the fatigue life safety factor of the elastic support.

wind turbine;gearbox suspension device;structure optimization design;simulation analysis;fatigue life prediction

TM315

A

10.3969/j.issn.1006-0316.2022.01.006

1006-0316 (2022) 01-0037-08

2021-03-31

杨超(1988-),男,湖南怀化人,工程师,主要从事风力发电机组减振器的研制工作,E-mail:yangchao2@csrzic.com。