四翼螺旋飞行器电动机控制器设计

周 峰,蒋 伟,王千龙

(1.扬州工业职业技术学院,江苏 扬州 225127;2.扬州大学,江苏 扬州 225127)

0 引 言

多旋翼无人飞行器被大量使用在航拍等无人飞行领域。旋翼由电动机驱动,大多采用高功率密度的典型外转子式无刷直流电动机,电机控制器应满足体积小、功率密度高、高可靠、环境适应能力强等要求,因此控制器在常规无刷电动机控制器设计的基础上更具针对性。

本文设计了一款无位置传感器的无刷直流外转子电机控制器,相比有位置传感器控制器的区别在于取消了位置检测装置,通过检测电动机的相反电势电压,利用反电势过零比较策略间接计算电动机旋转换相的反馈信号。同时相比传统单一控制器驱动电动机控制结构而言,本设计将四旋翼四路电机驱动集成在同一个控制器上,更有利于控制器的小型化与多电动机协同控制,飞行体验良好。

1 总体设计

1.1 总体设计架构

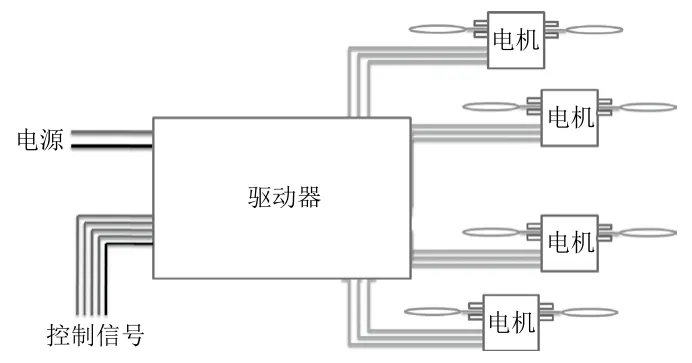

本设计采取一个控制器驱动四路电动机的方案,电动机及控制器的连线架构如图1所示。一台控制器根据总线控制指令,分别给四路电动机分配控制信号,驱动四路电动机带动螺旋桨工作。

图1 整体电动机及控制器架构示意图

控制器由四路控制单元组成,四路控制单元共用功率滤波电路模块、通信模块。单路无刷电动机控制器将直流电转化为三相交流电提供给电动机,硬件主要由主控模块(控制芯片)、电源模块、通信模块、反电势电压采样模块以及电动机功率驱动模块组成。

(1)主控模块主要完成对控制系统的逻辑控制;

(2)电源模块主要为不同电路供电;

(3)采样模块采取所需的各路传感器信号;

(4)通信模块完成总控系统的命令并实时上传电动机运行状态参数;

(5)电动机功率驱动模块实现直流电压到电机运行所需的交流变频电压的转换。

本文采用无传感器控制技术,反电势电压采样单元采用电阻分压采样,有利于节约成本,提高产品可靠性。单路控制器系统结构如图2所示。

图2 单路控制器系统结构

1.2 设计原理

本设计采取无位置传感器反电势检测换相无刷直流电动机控制策略。要使电动机正确换相,必须测量电气周期中的绝对位置。对于常规通电,每个电气周期需要6次等距换相。通常通过3个霍尔传感器或光学开关(转子上要有相应的圆盘)实现。图3所示为3个传感器的输出信号和电动机三相分别对应的反电动势(Back EMF,BEMF)电压波形。

图3 反电势波形和换相图

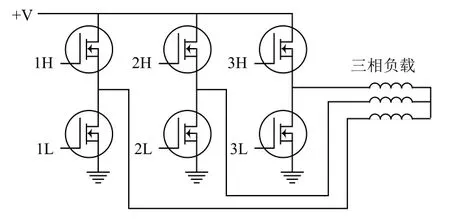

通过图3发现,当电动机正常运行后反电势随转子位置变化而发生变化,且在电周期中具有唯一的位置。因此,如果正确检测出反电势的过零点,就可以将无刷直流电动机的无传感器控制转换为有位置的控制。控制器输出6路PWM信号驱动。如图4所示,通过使用6个MOSFET,可以将三相绕组通过二二导通的方式驱动为高电平、低电平和不通电三种状态。利用反电势过零点确定的电动机转子位置按照图3的通电顺序,即可启动无刷直流电动机旋转。

图4 功率变换电路

1.3 通信方式选择

控制器接收的通信信号是一组固定频率的PWM信号。其中PWM信号的频率范围为50~400 Hz。通过对PWM信号高电平脉宽进行控制,实现外部控制信号的传输。通信协议见表1所列。

表1 通信协议

控制器通信采用电子调速器常用的脉宽调整方式,控制信号的输入频率为400 Hz,周期为2.5 ms,输入波形如图5所示。其中高电平1 ms(后文称“油门为0%”)代表电动机停转,高电平2 ms(后文称“油门为100%”)代表电动机满转运行。调速步长为10 μs(代表1%油门)。控制器连续采集8个周期的高电平时间,进行平均运算后对电动机进行控制,控制信号波形示意如图5所示。

图5 控制信号波形示意图

2 控制器设计

2.1 主控模块设计

主控单元可实现信号采集、数据处理、算法实现、控制输出、对外通信等功能。由于该部分为低压电路,因此要求与功率电路做到有效的电气隔离,以免受到干扰,影响系统的可靠性和稳定性。主控单元电路如图6所示。

图6 最小控制芯片单元电路

主控单元电路是基于Microchip公司DSPIC30F4011芯片设计的最小系统,包括时钟、程序下载、数据存储等辅助电路,负责算法实现、数据处理,是系统的控制核心。

2.2 辅助电源设计

本文设计了一种以LM22675为主芯片的BUCK降压型不隔离电源电路,将控制电压+15 V转换为两路+5 V电源,为数字电路与模拟电路供电。该电路具备较高的转换效率,开关频率达500 kHz,转换效率超90%,简化了电源系统电路,如图7所示。

图7 辅助电源单元

2.3 驱动及功率模块设计

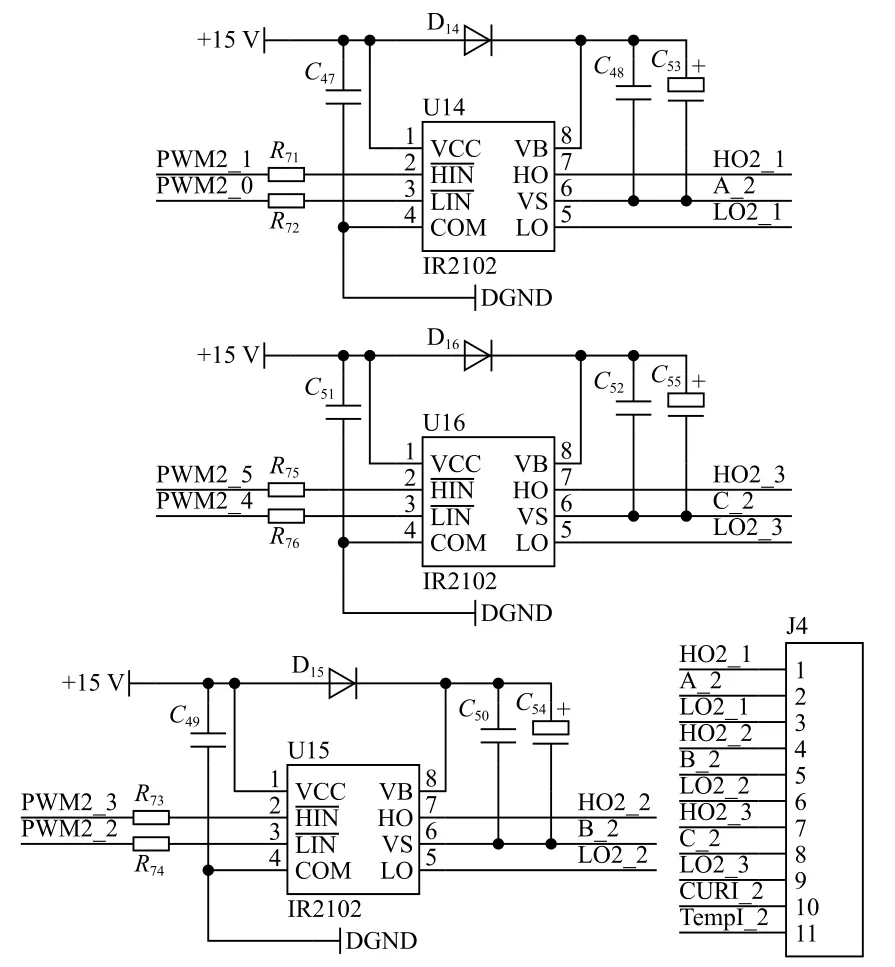

驱动电路采用了以IR2102为核心的不隔离自举典型电路,在电路设计上更简洁,产品的体积更小,成本更低。快恢复二极管(D、D、D)和电容(C、C、C)及驱动芯片内部电路组成了自举升压电路,当相输出为低电平时,通过快恢复二极管对自举电容充电;当相输出为高电平时,自举电容的负端被强行拉高,快恢复二极管控制电流流向,实现高端驱动电压的自举升压功能。

功率模块是采用6只单管MOSFET构成的三相逆变全桥电路,在功率电路上增加了双电阻母线电流采样,为过流保护提供信号采集功能。驱动及功率电路如图8所示。

图8 驱动及功率电路

2.4 采样调理电路设计

反电势电压采样电路通过串联电阻分压,电压调理后送至主控芯片A/D采样单元,通过软件滤波处理后估算电动机过零换相点,如图9所示。

图9 反电势采样电路

电流采样电路将母线功率采样电阻两端的电压值分别进行调理计算,通过差分放大电路有效抑制信号干扰,得到能够直接传送给主控芯片的电压,进行电流采样、电流计算及功率限流。此外,该信号同时为硬件过流保护电路提供了信号输入,在瞬时大电流场合非正常工况下对控制器提供保护,确保控制器不会出现烧毁等情况,电路如图10所示。

图10 温度及电流采样电路

2.5 印制板设计

本设计结合飞行器空间小的特点,将四路电机驱动集成在一块印制板上,印制板设计成为四翼结构形式,四翼边布置4只电动机所需功率三相全桥贴装MOSFET,印制板中部放置公用直流母线支撑DC-Link电容组合,如图11所示。采取四层印制板布线形式,中间二层分别是电源层与地线层,顶层与底层为信号层,采取分割地线层与电源层的布线方式,最大限度降低电磁干扰,印制板如图12所示。

图11 器件布局示意

图12 地线层分割示意

3 性能测试

3.1 主要性能指标

控制器的功率供电电压范围:19~25 V,控制供电电压:DC 15 V;

控制调速范围:1 000~5 000 r/m,连续可调;

驱动控制器效率:≥90%(额定工况下);

工作制式:额定工作时间2 h,峰值工作时间30 min,具体需根据整机电池容量确定。

3.2 测试工况

本次实验按以下2种工况进行测试:

(1)电源电压为22.2 V,遥控器在51%油门且电动机带折叠浆的工作情况下,记录此时电动机的转速n和电流A;

(2)电源电压为22.2 V,遥控器在71%油门且电动机带折叠浆的工作情况下,记录此时电动机的转速n和电流A。

实验平台如图13所示。系统包括:直流稳压源、电流表、电调、BLDC样机、温度计和带电流探头的示波器。其中,温度计用于检测电调和BLDC样机在工作过程中的温升,示波器用于采集BLDC样机三相线中任意一相的电流波形,便于得到当前BLDC样机的工作速度。

图13 实验平台

3.3 实验数据

测试速度计算公式:

式中:n为转速,单位为r/min;60指60 s;1 000指1 000 ms;12指样本电动机极对数;T为一相电周期的时间,单位为ms。

取2个测试点,测试波形分别如图14、图15所示。

图14 51%油门相电流波形

图15 71%油门相电流波形

4 结 语

本文论述了无刷电动机控制器采取无传感器反电势位置检测控制策略。通过实验测试,转速和带载性能符合设计指标,系统运行稳定,满足四旋翼飞行器电动机控制器调速范围宽、效率高、功率密度大等性能需求。