脱盐水系统反渗透的运行维护及故障处理

付林军

一、反渗透膜元件的安装及药剂控制

1.1膜元件安装及药剂控制

膜元件安装过程

冲洗进水管路及膜壳内部,检查洁净程度不得存有异物。

由给水端向浓水端插入1只膜元件的2/3,记录元件编号。

检查膜连接件的“○”型密封,并加甘油润滑。禁止使用凡士林、有机溶剂或阳离子表面活性剂进行润滑。

将膜元件向浓水方向推入膜壳内。

全部膜元件装入膜壳后,需测量膜元件两侧与膜壳端板之间是否存在间隙,如果存在较大间隙,需要加装垫片以防止系统运行时膜元件在膜壳内来回撞击。

1.2 RO进水水质要求

浊度:传统预处理后<0.5NTU,超滤后<0.2NTU)

SDI<5(传统预处理后<4,超滤后<3)

铁、锰<50μg/L

总油为0mg

余氯为0mg

ORP<200mv

PH:2—10,通常控制在6—8之间

其他数据应符合系统设计的进水水质

膜壳及管道需要反复冲洗,直到洁净为止。之后开始安装,使用甘油润滑,保证中心管连接紧密。

密封胶圈一侧为进水方向,没有胶圈的为浓水侧。

膜与膜壳端板之间间隙过大,要在端板适配器上增加垫片,垫片要加在进水侧的适配器上。

1.3系统加药及浓度控制

若系统进水中存在残留氧化剂,系统运行时应投加相对计量的还原剂。设定为每1.0mg/L余氯投加2~3.0mg/L(PPM)SBS(亚硫酸氢钠);还原剂加药泵应与供水泵联动;

系统运行应投加阻垢剂的加药量,应由药剂供应商根据实际进水水质计算确定。阻垢剂加药泵应与高压泵联动;

要根据进水水质的变化及时调整加药量;

氧化性殺菌剂一般安排在预处理单元,保证杀菌时间;

非氧化性杀菌剂选型很重要,定期更换品种防止菌类产生抗药性;

药剂配制量不宜过多,防止浪费或失效。

1.4加药量计算举例

每个现场都存在加药量计算问题,使用的泵的型号不同,药剂浓度不同,泵的流量不同,该如何计算,下面举例说明。

一套反渗透系统添加阻垢剂。使用的计量泵最大流量14.4升/小时,可调频率和冲程。供水量200m³/H,加药量为3PPM。药剂为8倍浓缩液,药桶1m³。问每桶药剂制配需要多少公斤的浓缩液。

计算:

每小时需要添加阻垢剂X:X/供水量=3PPM=>X=3*200*1000=600000毫克=600=0.6公斤

也就是说需要在一个小时内在加药泵最大加药量14.4升药剂中含有0.6公斤的纯度100%的阻垢剂,而阻垢剂为8倍浓缩液,所以0.6/8=0.075公斤(设计阻垢剂密度为1,如果>1,这个数据要除以密度)。

加药桶为1m³,制配满桶药剂需要阻垢剂的量为Y:

Y/1000=0.075/14.4=>Y=1000*0.075/14.4=5.208公斤。

Y就是最后的加药量。

1.5系统生物活性控制

氧化性杀菌剂:次氯酸钠、二氧化氯等;

如使用氧化性的杀菌剂,需在RO系统前进行还原;

日常消毒使用15-25PPM的异噻唑啉酮(1.5%浓度);

冲击式杀菌使用10-30PPM的DBNPA(二溴次氮基丙酰胺);

不定期的更换非氧化杀菌剂的品种,防止微生物形成抗药性。

二、数据标准化及运行参数

标准化介绍

因反渗透运行受到某些不正常因素的影响,各项运行数据发生比较典型的改变时,往往难以准确判断是何种因素的变化所致,这就需要我们把运行条件统一在一个标准上进行比较,可以凸显非正常原因带来的运行参数的改变和整体运行工况的趋势,数据采集和找出变化的这种工作是一种标准化工作。

2.1反渗透运行数据标准化管理

在稳定回收率、产水量的情况下,真实记录系统运行参数;

采用美国海德能或陶瓷的数据标准化软件;

数据标准化软件可以消除温度、进水TDS、产水量和回收率的影响,获得标准化性能参数,判断系统是否处于故障状态及是否需要化学清洗;

将系统目前的标准化性能参数与运行初始的标准化数据进行对比,就可以确定系统性能的变化情况。

2.2各项运行指标对反渗透运行产生的影响—回收率

浓缩倍率=

2.4各项运行指标对反渗透运行产生的影响—水温

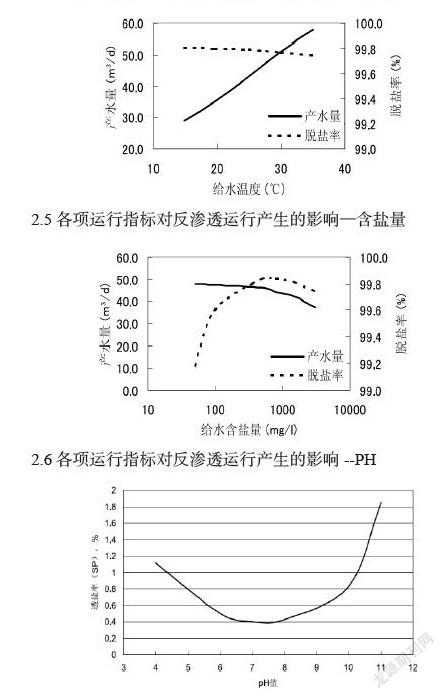

2.5各项运行指标对反渗透运行产生的影响—含盐量

2.6各项运行指标对反渗透运行产生的影响--PH

2.7各项运行指标对反渗透运行产生的影响—操作压力

三、化学清洗及保护

3.1化学清洗判断标准

在未做人工调整的情况下,反渗透系统运行参数明显偏离设定值的状况,可以作为化学清洗的判断标准

3.1.1反渗透故障的表现:流量——标准化后产水流量较初始值下降15%以上,表现为产水量明显下降或运行压力升高

3.1.2压差——标准化后压差升高至初始值1.5倍以上,表现为单端压差升高或两段同时升高;

3.1.3透盐率——标准化后透盐率升高15%以上,表现为产水电导明显升高;

3.2化学清洗前的准备工作

清洗前可分别打开压力容器一段入口侧端板及二段出口侧端板进行检查,看是否有明显的附着物、膜元件有无变色、异味、手摸有无粘滑或沙砾感,根据检查的结果确定膜的污染种类及程度,从而确定化学清洗配方;

称重也有助于判断膜元件的污堵或结垢的程度;

化学清洗前先记录各运行参数及单只压力容器的产水电导,以便洗后评判化学清洗的效果;

准备好化学清洗所需的足量药品;检查化学清洗系统的泵、阀门、管路是否正常;校正化学清洗中使用的流量、温度、pH等仪表;更换清洗保安过滤器滤芯。

污染物质和清洗药品

3.2.1清洗的注意事项

循环清洗时,水泵的转动、流体的撞击和某些化学反应均会导致清洗液温度升高,需要严格监测清洗温度;

严重污染时可能需要排放更多的清洗液,以防止循环清洗带来的污染;

根据清洗液PH、流量和压力的变化判断清洗效果,还有清洗液气泡是否丰富和颜色是否变化,清洗流量是否增加等等,注意根据具体情况添加药剂,保证清洗液的有效成分

3.2.2生物污染的清洗

清洗虽不能减少生物污染层,但可以改变污染层透水性;

常见生物污泥剥离剂大都是阳离子表面活性剂,使用时需控制用量;

碱性清洗液与非氧化性杀菌剂可交替使用,对生物污染膜元件进行反复清洗,并尽量提高清洗流速;

生物污染严重的膜元件无法通过化学清洗完全恢复性能,应注意平时的生物活性控制。

3.2.3重垢清洗时的注意事项

严重结垢的膜元件在化学清洗时存在块状剥离现象,垢块从膜表面剥离时可能会损伤膜元件的脱盐层;

结垢的系统应避免采用过低pH的清洗液及过高的清洗流速,应采用温和的清洗液,以低速循环及浸泡为主,直至pH不再出现明显改变,方可提高流速;

严重结垢的膜元件采用低pH值运行更为适合;

3.2.4清洗中的物理性强化手段

分段清洗可以有效避免系统前端、后端交叉污染;

分段清洗能够有效降低清洗阻力,增大清洗切向流速;

足够高的切向流速是清洗颗粒物及微生物污染的前提;

系统前端污染时,反向清洗系统膜元件受到的污染更小;

离线清洗可以使清洗效果最大化;

严重污染时,正反向交替清洗的效果更为明显!

3.2.5系统停机保护与再运行

短期停机应定期使用RO产水低压冲洗,每次15分钟以上,每天至少冲洗一次;

长期停机前应进行彻底的化学清洗,再将保护液打入系统内并封闭系统,27℃以下每30天冲洗一次并更换保护液,27℃以上每15天1次;

保护液可使用1%的亚硫酸氢钠溶液,保护液需采用RO产水配制;

再次启动系统时,应排尽系统内气体,在低于正常给水压力50%的压力下进行低压冲洗1小时以上,将保护液冲洗干净方可启动。

四、反渗透故障分析

可能导致反渗透故障的因素

膜污染;污堵结垢微生物污染

机械性损伤:划伤、破裂、剥离

化学性侵害:氧化剂阳离子型药剂超出pH范围其他化学品

4.1反渗透故障判断步骤1——准备工作

获取真实运行记录;

现场查看水质是否波动;

对仪器仪表进行校核;

对运行数据进行标准化

4.2反渗透故障判断步骤2-在线评估

首先对RO系统整体现场检查,然后前处理系统现场检查,其次对单套RO装置现场检查,再有对压力容器内部检查。

4.2.1整体现场检查:了解阻垢剂、还原剂的种类、剂量、加药方式、加药点位置;是否可能偏流?了解实际加药量;了解保安滤芯更换周期及旧滤芯的表面状况;了解反渗透的启停规律;了解反渗透进水SDI、余氯、pH、水温等的变化情况;

4.2.2前处理系统检查:对前处理工艺进行检查,了解各工艺运行工况及进水及产水水质;

4.2.3单套RO检查:了解故障发生时间及数据变化情况;了解故障发生前后有无异常情况发生;查看该反渗透设备之间相对位置关系;测量分析单支压力容器产水电导;实行单支膜的检查;

4.2.4压力容器内部检查:实行探针法检测分析;拆膜检查适配器及膜连接件的密封圈是否完好。

4.3在线评估3—关注细节

4.3.1通过气味简单判断发现系统潜在问题:

Cl、Fe、生物污染均存在不同气味,系统冲洗时及拆膜后应注意有无异常的漂白粉味、铁腥味、鱼腥味或臭味。

4.3.2细致询问系统运行过程和参数:

注意了解系统启停方式、故障发生时间及过程、加药及配药细节、有无突发事件、化学清洗周期及过程、滤芯更换周期等,全面了解系统运行状况。一般来说,反渗透污染前,前处理装置会有预警,比如滤芯更换周期縮短、多介质过滤器SDI或浊度超标、超滤清洗频率增加等。

4.4在线评估4—拆出检查

将拆除的膜元件控水后称重、观察端面、膜壳内壁状态、手摸有无粘滑或沙砾感,对附着物定性分析。称重能直观的判断污染程度和类别。往往污染严重的膜会比新膜重很多。所以安装新膜之前称重记录以备今后使用,是一个好的习惯。

4.5在线评估5——单支压力容器产水电导测量

寻找每支压力容器产水水质分布规律;

确定系统中哪一支压力容器具有高透盐率;

对照启动时此压力容器产水水质情况;

建议将此项工作常态化,定期测量

探针测试,系统正常运行,膜壳产水一侧堵死,另外一侧插入探针管,检测产水电导率变化趋势。

浓水端板污染物,用盐酸滴定,有大量气泡,说明系统二段存在结垢的情况。

五、结语

本人通过上述组织对本单位的反渗透系统膜元件的运行维护效果好,成本较低,建议推广。