基于PROFINET IO的S7-1200控制器与 G120变频器通讯

张芬, 蔚腾

(1.西安航空职业技术学院,自动化工程学院,陕西,西安 710089;2.航空工业西安飞机工业(集团)有限责任公司,陕西,西安 710089)

0 引言

PLC、变频器、触摸屏是当前自动化设备经常用到的核心产品,通过该类产品可实现多样化的控制,如生产流水线、机械手、自动包装机控制等。实现上述多种自动化控制的前提是要实现各产品间的通讯,PLC与变频器间的通讯方式可以采用开关量信号控制、模拟量信号控制、RS485通信方法控制等,但此类控制具有无法实现精细的速度调节、系统的稳定性和可靠性差、编程工作量较大等缺点,使用PROFINET,可以将分布式I/O设备直接连到工业以太网,与PLC进行高速数据交换[1]。Profinet通讯速度快,安全可靠,特别适用于对控制系统实时性要求较高的3C行业[2]。该文介绍如何通过 PROFINET 总线实现西门子 S7-1200PLC与G120变频器间的通讯方法。

PROFINET是新一代基于工业以太网技术的自动化总线标准,是工业以太网应用在现场级的一种实施协议[3],可以完全兼容工业以太网和现有的现场总线(如PROFIBUS)技术;它使用TCP/IP和IT标准[4],为自动化通信领域提供了一个完整的网络解决方案。S7-1200PLC控制器是西门子系列PLC的新产品,可满足各种自动化设备的控制要求,其CPU集成的以太网接口支持工业现场总线 Profinet协议,可实现与编程设备、人机界面等设备进行通信。西门子变频器G120具有强大的通讯功能,能和多个设备之间进行通讯,使用户可以方便的监控变频器的运行状态并修改参数,用户在使用G120时,可以通过PROFINET进行通讯,使得操作更加简单并减少了接口数量。

1 系统总体方案设计

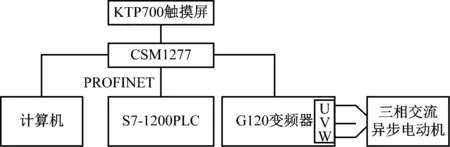

所设计的系统采用西门子S7-1200PLC作为数据采集核心处理单元,实现从管理级到现场IO设备的以太网解决方案[5]。系统包含G120变频器和触摸屏,它们均有以太网接口,三者之间采用以太网通信,构成了一个小型局域网,其中采用了CSM1277作为小型交换机。S7-1200PLC是西门子公司的新一代小型PLC,具有集成的PROFINET接口,具有强大的集成功能,可以为各种小型设备提供简单的通信和有效的解决方案。G120变频器具有简洁的操作面板、良好的控制功能,其强大的控制功能使它在自动控制领域得到广泛应用。本系统上位机中采用西门子KTP700触摸屏做人机界面,该触摸屏集成有以太网接口,通过该接口可以简单方便地实现与S7-1200PLC的通讯功能[6],实现对G120变频器下达命令及接受数据。下达的命令包括启动命令、停止命令、转速设定命令;接收数据包括变频器的转速、电流、电压、功率及温度信息。系统采用PROFINET网络结构,这是一种应用广泛的工业控制网络[7]。

KTP700触摸屏与S7-1200PLC之间用以太网通信,KTP700触摸屏将下达命令信息发送至S7-1200PLC,S7-1200PLC按照G120报文定义的地址,将信息传送至相应地址;同时S7-1200PLC将读取到的变频器信息发送至KTP700触摸屏,用于显示各类信息。S7-1200PLC与G120变频器之间用以太网通信,S7-1200PLC控制G120变频器的运行与停止。G120变频器的各类参数设置既可以通过智能型操作面板设置,也可以通过博图软件在线设置。系统硬件结构示意图见图1。

图1 硬件结构示意图

2 系统硬件组态

2.1 系统硬件配置

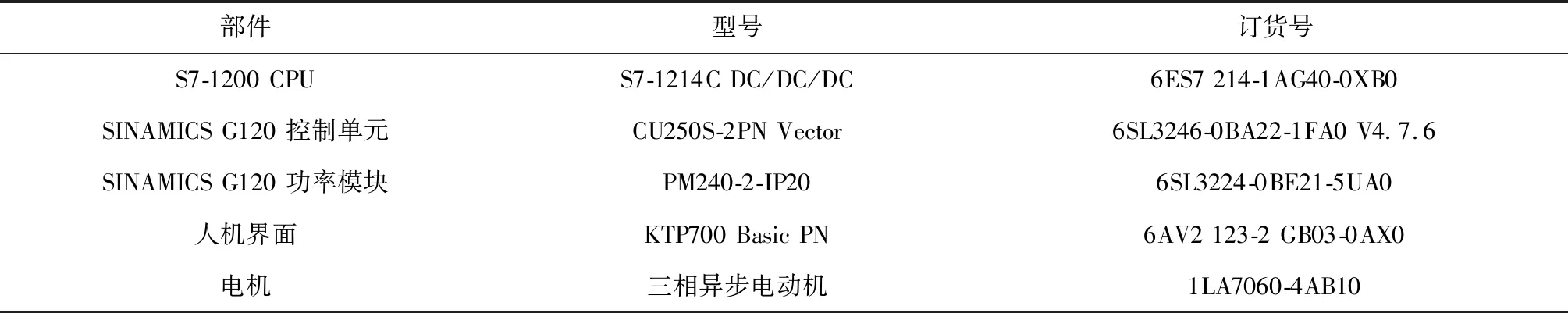

系统的控制单元为西门子新型控制器S7-1200PLC,其CPU型号为l2l4C DC/DC/DC,编程软件为博图V14,基于该平台,可以实现PLC逻辑控制、G120变频器调试及触摸屏上位组态功能[6]。变频器G120的控制单元为 CU250S-2PN,支持基于PROFINET的周期过程数据交换和变频器参数访问。触摸屏为西门子7寸显示屏KTP700,该屏为精简面板、按键操作,具有PROFINET接口。具体型号如表1所示,硬件组态界面如图2所示。

图2 系统硬件组态图

表1 设备型号一览表

设置电脑IP地址为192.168.0.127。按以下方法分配变频器 IP 地址:打开“在线并诊断”窗口,点击“分配 IP 地址”,输入为变频器分配的 IP 地址和子网掩码,本示例 IP 地址 192.168.0.3、子网掩码 255.255.255.0,单击“分配 IP 地址”按钮完成变频器 IP 地址的分配。同样的方法设置PLC的IP地址为192.168.0.1,HMI的IP地址为192.168.0.2。

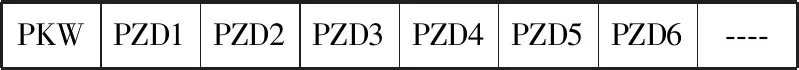

2.2 PROFINET报文结构

PKW和PZD合称通讯报文,是一帧通讯报文里的2个不同数据区域。PKW为参数识别ID数据区,主要的功能是变频器参数的读写,通过PLC来写入一定代码,变频器响应读取代码后按代码修改变频器参数,PZD为过程数据区,变频器的启停、正反转、速度给定属于过程数据,PZD报文包括常用的控制字、状态字指令,只需在PLC程序中对参数对应的地址进行读写操作即可[8]。

报文1为16位转速控制,长度为2个字;报文2为32位转速控制,长度为3个字。本文设定报文为999,可自由定义报文长度及各字含义,报文结构如图3所示。

图3 报文结构及报文999含义

S7-1200PLC通过PROFINET PZD通讯方式将控制字1(STW1)和主设定值周期性的发送至变频器,变频器将状态字 1、实际转速、实际电流、实际电压、实际功率、实际温度等信息发送到 S7-1200PLC。

常用控制字为 047E(16 进制)表示停车、047F(16 进制)表示正转启动;速度设定值要经过标准化,变频器接收十进制有符号整数16 384(4000H 十六进制)对应于 100%的速度[9],接收的最大速度为32 767(200%)。

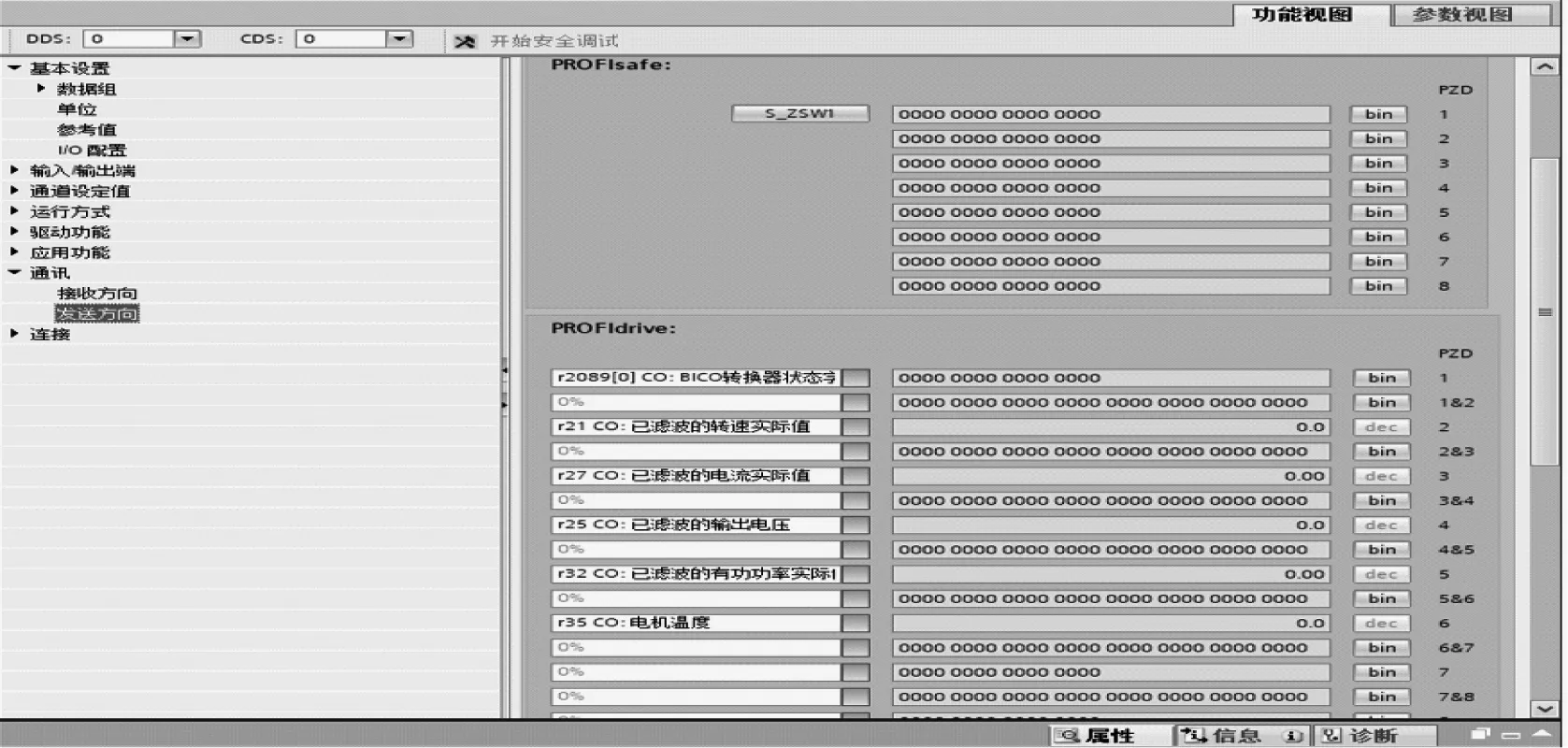

2.3 G120 的报文配置

在G120变频器“调试”→ “调试向导”→ “设定值/指令源的默认值”中,选择I/O的默认配置为“[7] 现场总线”,选择报文配置为“[999]使用BICO的自由报文设计”,配置电机参数为:额定电流P305=1.4A,额定功率P307=0.55 kW,额定转速P311=1425rpm,额定电压P304=380 V,额定频率P310=50 Hz。

报文配置中,在报文一栏中选择自由报文,长度更改为6,使通讯伙伴数据区成为I256-267和Q256-267满足数据存放位置[10]。

在G120“参数”→“通讯”→“发送方向”中,将P2051.1--P2051.5设置为如图内容,用于读取变频器的转速实际值、电流实际值、输出电压、有功功率及电机温度。变频器参数配置如图4所示。

图4 变频器参数配置

3 系统软件设计

3.1 PLC程序设计

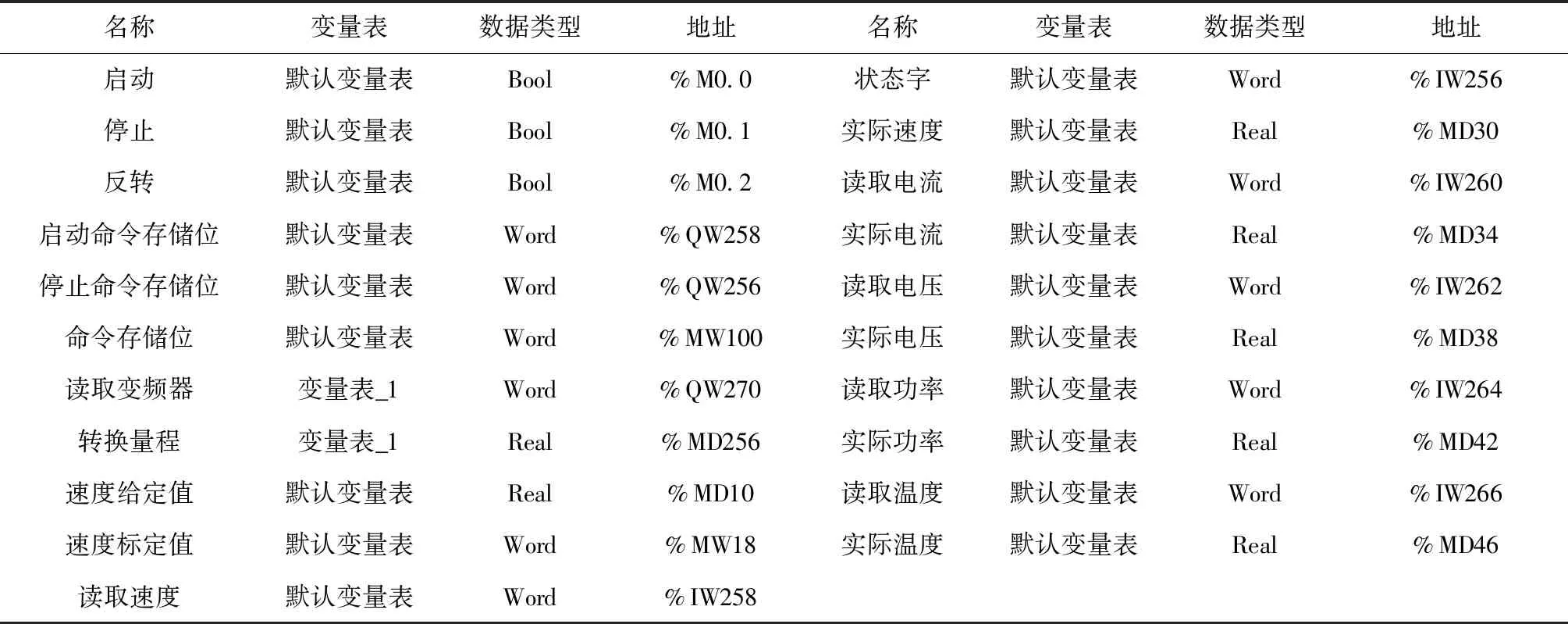

(1)PLC变量表

PLC变量表中都作为将转速设定值写入变频器的通信变量,与实际测量值连接HMI画面显示的通信变量,PLC变量表如表2所示。

表2 PLC变量表

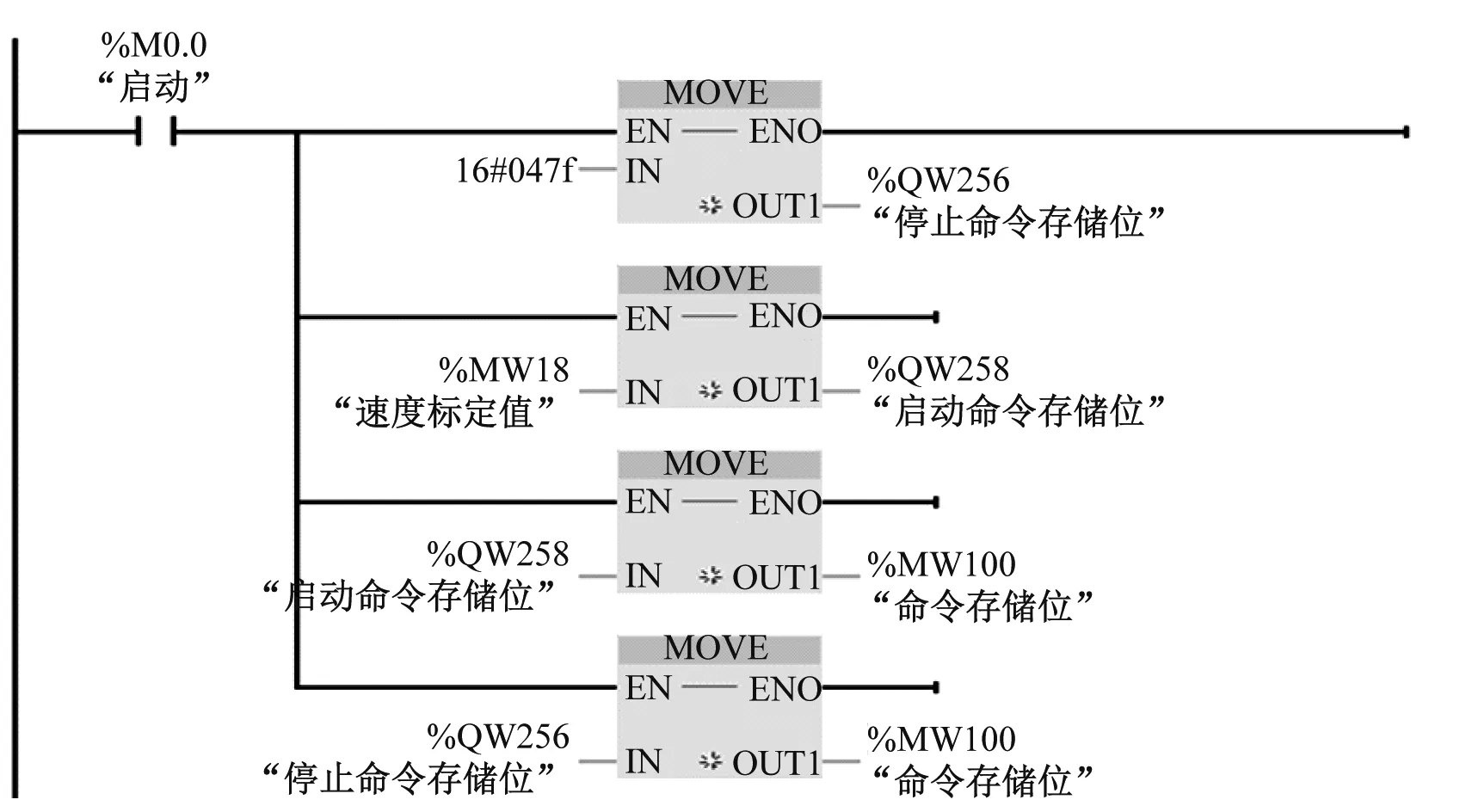

(2)主程序设计

首次启动变频器需将控制字 1(STW1)16#047E 写入 QW256,使变频器运行准备就绪,然后将 16#047F 写入 QW256 ,启动变频器;将 16#047E 写入 QW256 停止变频器[11];将主设定值写入 QW258,设定电机转速;读取 IW256 和 IW258 分别可以监视变频器状态字和电机实际转速。

主程序中编写电动机启动、停止、正转、反转命令,同时从变频器中读取状态字标定值、转速标定值、电流标定值、电压标定值、功率标定值、温度标定值,并转换为实际物理量输出,主程序设计如图5所示。

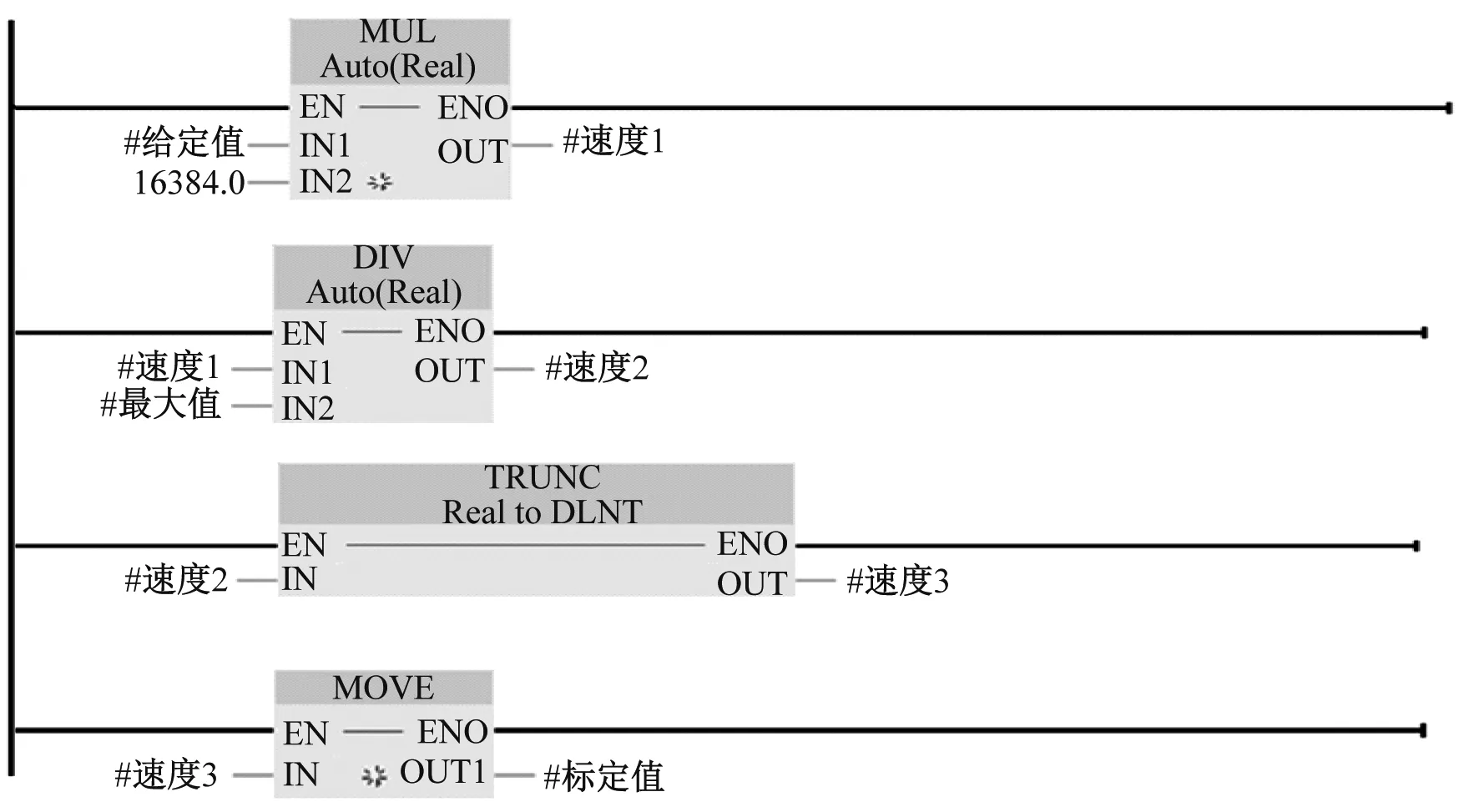

(3)功能程序设计

函数FC1作用是将一个实际的物理量(十进制实数)转化为标定值(十六进制数范围为0—4000的整数),十六进制4000对应十进制数值为16384,转换公式“标定值=(给定值×16 384)/最大值”进行转换[12],程序如图5所示。

FC2作用是将读取变频器发送的速度标定值转化为一个实际的物理量,显示在HMI画面中(图6)。

图6 函数FC2梯形图

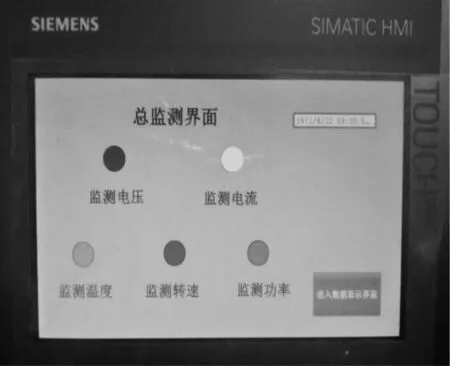

3.2 人机界面设计及调试

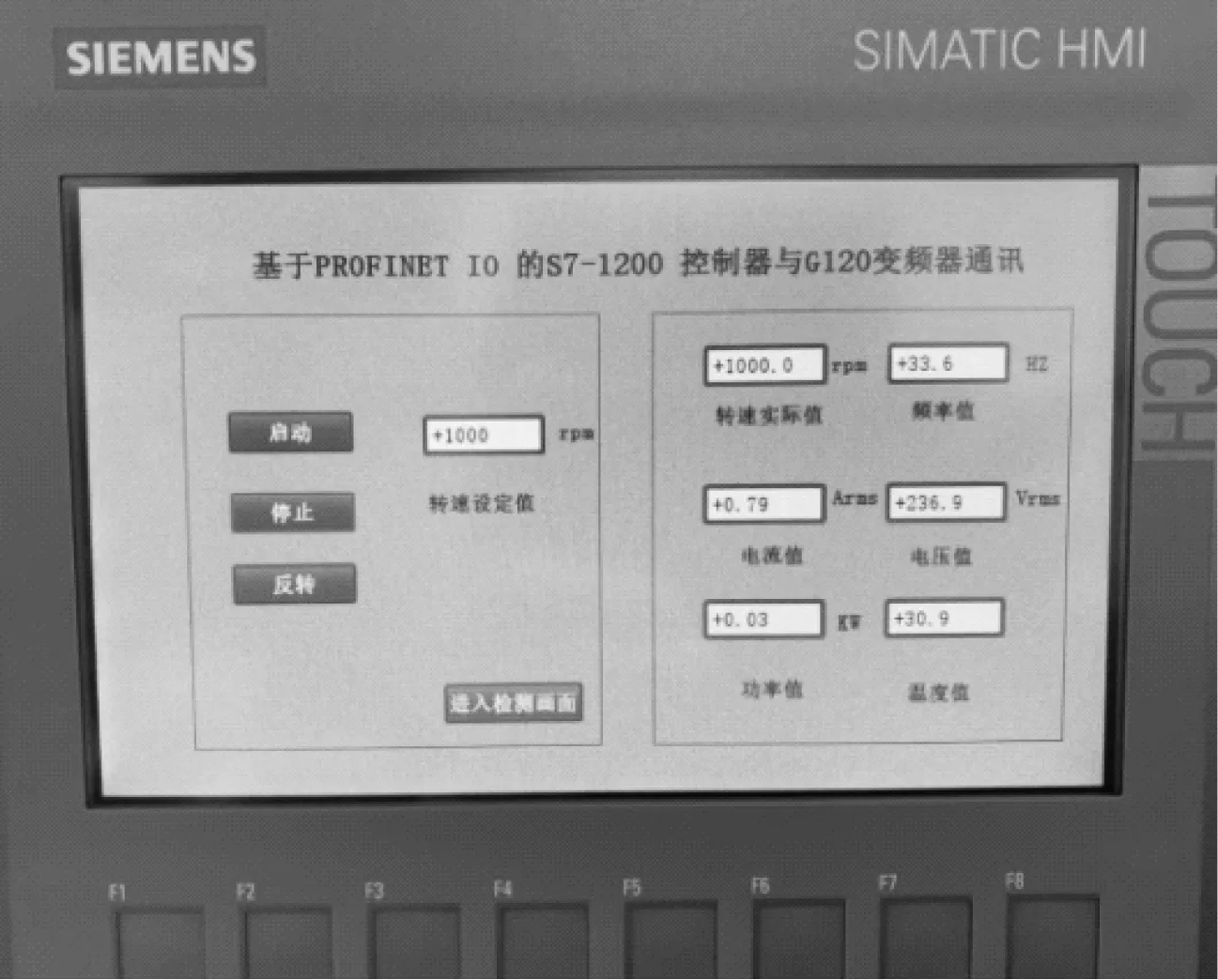

在博图项目视图中,点击添加新设备,选择HMI,选择KTP700 Basic PN,添加新画面,在画面中添加 I/O 域、文本域、按钮、圆形等对象,在文本域中输入相应的文本、设置字号、颜色等,将相关对象分类排列整齐,完成后的G120 CU250S-2 PN 监控画面,初始HMI监测组态画面如图7所示。图7中可直观读出观察对象(电压、电流、温度、转速、功率)是否在正常范围内方便作出紧急指令。HMI数据显示组态画面如图8所示,画面上方部分为数据显示区、画面下方部分为故障修复手动操作区。

图7 总监测界面图

图8 数据显示界面图

3.3 系统调试

下载PLC程序、下载HMI程序,在人机界面中输入转速设定值,按下启动按钮,则变频器按照设定的转速运行,同时将电机的实时转速、实时电压、实时电流、实时功率传送至人机界面。例如,输入转速1 000 r/m,则读取到的转速为1 000 r/m,此时电机温度为30.9°C,电压为236.9 V,电流为0.79 A,功率为0.03 kW。

4 总结

使用TIA Portal V14软件对SIMATIC S7-1200PLC、G120变频器、SINAMICS触摸屏进行组态,利用PROFINET通信技术,实现了西门子 S7-1200PLC与G120变频器之间的通讯,采用PROFINET通信协议,信号稳定,通信速度快,抗外界干扰能力强,同时通信网络硬件连接简单,不需要额外配以通信模块[13],该系统测试应用效果良好,可完整读取PROFINET总线数据无误码,实验证明此系统数据传输速度快,传输稳定可靠[5],实现了一网到底的管控。该系统控制方式在工业控制中拥有广泛的应用前景。