浅谈一种液压钻机动力头结构及功能分析

摘要: 一种液压钻机动力头是工程机械的辅助机械,我国整个社会工业化进程尚未完成,有大量的铁路、公路、水利和基础建设将要进行。未来工程方面对各类现代化机械设备的需求将会越来越大,给液压动力头等提供了大量的市场机会。因此要求对顶锤式冲击旋转动力头性能上进行改进,提升产品的品质,能够提高工作效率,使其更有效的应用于工程建设。本文分析了一种液压钻机动力头的国内外现状及未来发展趋势,简述其结构及功能分析。

关键词:动力头;锚固钻具;液压系统;液压冲击锤

一、前言

液压锚杆钻机主要应用于电站、公路及铁路等山体边坡治理锚索加固、隧道管棚超前支护、基坑斜拉桩锚索、抗浮锚杆、地源热泵井、路基加固等工程。传统液压锚杆钻机动力头是旋转式液压动力头,不具备冲击功能,在遇到岩层,砂卵石层时,需要借助潜孔冲击器来进行破岩作业,需要匹配空压机和冲击器,施工费用高,作业效率低。一些厂家采用液压破碎锤接到回转式动力头后面进行冲击功能扩充,由于液压破碎锤冲击频率低,单次冲击力大,整体缺少打击缓冲,所以容易损坏动力头。

钻机顶锤式冲击旋转动力头是一种破碎工具,它由液压冲击锤和旋转部分组成,以液体压力驱动液压缸种的活塞往复运动外作功,驱动液压马达实现旋转功能。而在当今,由于大量的工程建设等,就需要大型的机械来运转,所以冲击旋转动力头更多被作为一种辅助设备。

二、国内外顶锤式冲击旋转动力头技术现状与差距

旧式的锚固钻机动力头多数只有旋转功能,需配套的设备有空压机、冲击器、跟管钻具等,在实际应用时,由于巷道围岩的结构的复杂性、煤巷顶板常存在夹层等局部坚硬岩层,其硬度超过旋转式锚杆钻机的适应范围,致使旋转锚杆钻机使用受到了限制,降低了效率。在现有的旋转式锚杆钻机结构上,增加一个冲击机构,在旋转作业的同时,辅以冲击,使孔底岩石产生微观裂缝,以使旋转钻孔更为有效,当遇到局部坚硬岩层时,可以充分发挥冲击破的特点,大大减低了成本,提高了效率。液压冲击锤是从最原始的破碎锤经过层层改进而来的,而且因为其良好的经济及社会效益而发展迅速[1]。

国外液压冲击锤形成了当今的产品多样化、系列化的形式。液压冲击锤在欧美和日韩得到大量生产和飞速发展。国内现状与国外液压冲击锤相比,我国液压冲击锤的总的发展现状是:起步不晚,但发展缓慢。20世纪70年代启动开发研制液压冲击锤,80年代初得以研制开发且规模变大。液压冲击旋转动力头的发展综合来看,有以下几个趋势:

(1)产品系列化:根据的物块形状和硬度决定选用冲击能的大小。

(2)智能化:在各种技术应用发展的基础上,希望能实现自动调频调能来应对于不同工况。

(3) 冲击旋转动力头的结构形式多样化:按冲击能源的分类、装配的分类、及冲击能分类等。

(4)功能多样化、结构柔性化:为了适用现代施工要求,功能的多层化和多种附加功能使液压冲击旋转动力头在功能上也具有了很大的柔性[2]。

三、液压冲击旋转动力头结构及功能分析

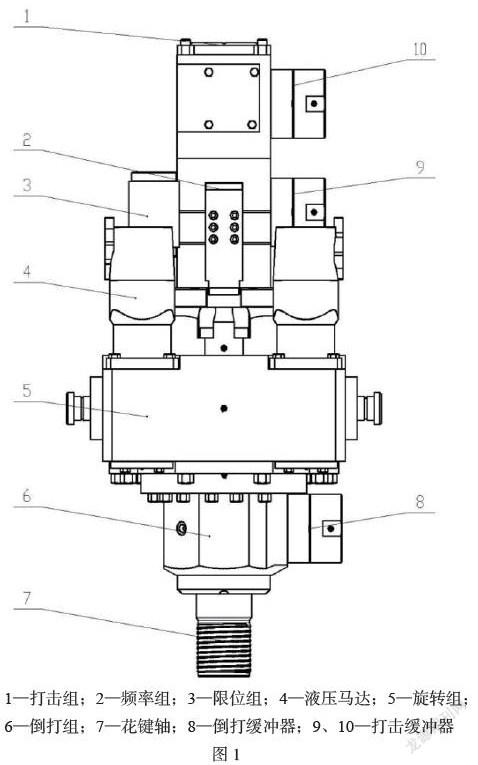

3.1 液压冲击旋转动力头结构如图1所示

1—打击组;2—频率组;3—限位组;4—液压马达;5—旋转组;

6—倒打组;7—花键轴;8—倒打缓冲器;9、10—打击缓冲器

3.2 液压冲击旋转动力头工作原理[3]

a、最初情形:

活塞14在最下端(自重作用),阀芯212在最上端(液压力作用),阀芯212在第四油腔217内的受力面积小于阀芯212在第一油腔214内的受力面积,所述阀芯212在第一油腔214内的受力面与阀芯212在第四油腔217内的受力面之和大于阀芯212在第五油腔218内的受力面,所述活塞14在第六油腔17内的受力面小于活塞在第七油腔18内的受力面。

b、活塞14回程:

高压油从进油口211进入限位组2,通过油道进入第六油腔17,第七油腔18与出口连接,活塞14向上运动,同时前缓冲器15受压蓄能,第七油腔的液压油从出口流出,由于出口孔径截面积与后缓冲器进口孔径截面积小于第七油腔的孔径截面積,导致后缓冲器受压,起到缓冲和背压的作用,防止活塞14撞击后基座13的端盖;

c、阀芯212换向:

当活塞14向上运动到第六油腔17与第四油腔连通时,此时第一油腔214、第四油腔217和第五油腔218都受高压,由于所述阀芯212在第一油腔214内的受力面与阀芯212在第四油腔217内的受力面之和大于阀芯212在第五油腔218内的受力面,从而使得阀芯212向下运动;

d、活塞14冲程:

当阀芯212向下运动到一定的距离后,进油口211的高压油同时进入第六油腔17和第七油腔18,由于所述活塞14在第六油腔17内的受力面小于活塞在第七油腔18内的受力面,使得活塞14向下运动,同时前缓冲器15提供一个瞬间动能,推动活塞14迅速向下运动,冲击做功;

e、阀芯212换向;

当活塞14向下运动的同时,会使第六油腔17与第四油腔217断开,此时第一油腔214和第五油腔218受高压,由于所述阀芯212在第五油腔218内的受力面积大于阀芯212在第一油腔214内的受力面积,阀芯212会阀上运动;

这样完成一个工作循环,当停钻机时,控制动力头的液压阀的中位技能为O形,进出口油路都封闭,前缓冲器15提供高压,使阀芯212一直保持初始状态。

频率组工作时,高压油从进油口进入限位组,通过油道进入前腔5中,油压推动活塞14向上运动,当活塞14向上运动到与①号油道口连通时,高压油通过④号油道进入限位组6中,切换方向,入口高压油同时进入前腔5和后腔7,由于后腔的受力面积小于前腔的受力面积,使得活塞14向下运动,往复运动。当控制口的油压增大时,频率活塞3克服弹簧2力向上运动,频率活塞3会堵住①号油道口,活塞14向上运动到②号油道口时才连通,切换方向,从而改变了活塞14的运动行程,依次类推,活塞行程越长打击频率越慢,打击力越大。

打击组、限位组和频率组与旋转组、倒打组配合的原理如下:

高压油通过进油口211进入限位组2的同时,也进入了倒打组中,由于倒打组出口安装了节流接头,进入的油的流量大于出口的流量,使倒打组中的倒打活塞51向上运动,推动花键轴6保持位置不变,当打击组的打击活塞14冲击花键轴6时,倒打组中的流量在节流接头的作用下不能快速流出和倒打缓冲器54共同起到了缓冲的作用。

当通过频率控制口时,油压进入频率组中,油压克服频率组中的弹簧压力,关闭油道口,使其与打击组1前腔连通的位置发生变化,改变打击活塞的行程,起到控制打击组打击频率的效果。

四、结束

液压冲击旋转动力头的目的在于克服现有技术之不足而提供一种解决不同围岩顶板条件下的锚杆支护问题,冲击频率快,大大减低了成本,提高了效率。通过对国内外现状及未来发展趋势的讲解和其结构及功能分析,对改变我国凿岩设备技术相对落后的现状,具有重要的理论和现实意义,并具备自主开发液压冲击旋转动力头的技术力量。

参考文献:

[1] 许同乐,夏明堂.液压破碎锤的发展与研究状况[J].液压.气动.密封,2005;

[2]朱建新,邹湘伏等.国内外液压破碎锤研究开发现状及其发展趋势[J].凿岩机械气动工具,2001,(4):33—38.

[3] 吉伟,一种液压钻机顶锤式冲击器旋转动力头 ZL 2014 1 0657153.3