SBR丁苯胶乳改性乳化沥青制备与基本性能评价

贾倩茹,刘 琦,徐青宇,马军营

(华北水利水电大学,河南 郑州 450000)

0 引言

通常,采用各种措施使自身的基本性能得到改善,在保持乳化沥青自身特性的基础上,具有更高沥青性能的乳化沥青,被称为改性乳化沥青。作为改性乳化沥青的主要组成成分,乳化沥青和改性剂的选择和用量需要非常严谨,只有这样,才能保证制备得到的改性乳化沥青满足性能需求。确定合适的改性乳化沥青配方并采用适宜的制备方式,可以从源头上保证改性乳化沥青的质量。

在乳化沥青选择中,慢裂快凝型阳离子乳化剂对沥青性能影响较小[1],制备得到的阳离子乳化沥青可最大限度地满足标准需求。鉴于乳化工艺过程复杂,对乳化剂品种、用量、pH值、无机酸种类及水等都有严格的要求,需要通过反复室内试验调试确定各试剂最佳掺配类型和掺配比例[2]。目前,试验环境难以达到制备完全均质的乳化沥青的标准,并且市场化的改性乳化沥青均符合试验要求,因此采购正规生产厂家的成品用于试验研究。本研究采用先乳化后改性的制作方式,该方法要求使用胶乳状的改性剂,采用机械搅拌法进行改性[3]。

本文采用SBR丁苯胶乳对慢裂快凝型阳离子乳化沥青进行改性,通过对制备所得的改性乳化沥青的各项性能指标进行分析,确定改性工艺参数及改性剂的最佳掺量,为改性乳化沥青的研究提供参考。

1 原材料

1.1 乳化沥青

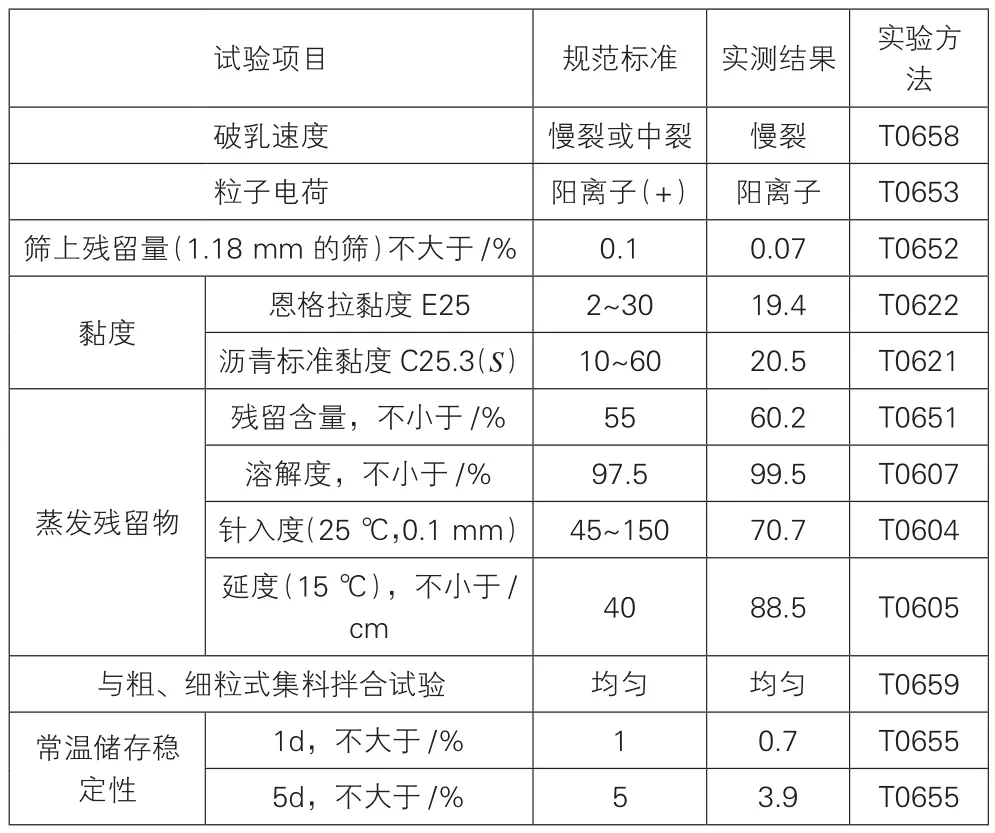

本研究采用佛山市创立信化工有限公司生产的慢裂快凝型阳离子乳化沥青BC-1,B表示拌合型,C表示阳离子乳化沥青。依据《公路沥青路面施工技术规范》[4]对慢裂快凝型阳离子乳化沥青的性能要求进行相应项目的试验。试验项目与结果见表1。

表1 乳化沥青性能指标

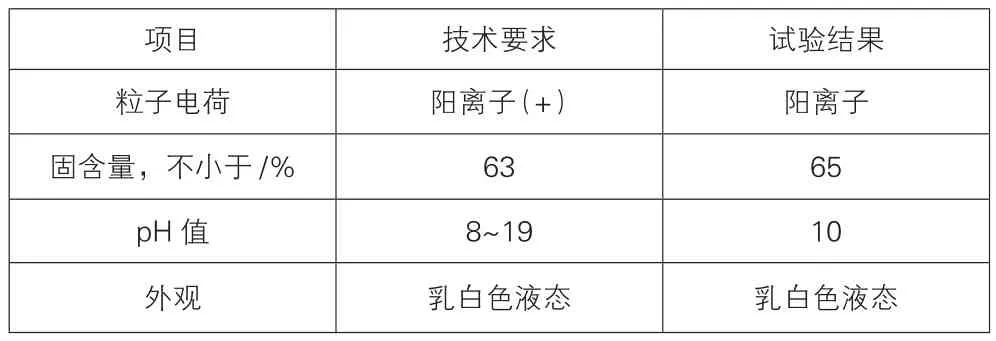

1.2 SBR丁苯胶乳

本研究采用新乡市博旭公路工程有限公司生产的型号为JY-SBR 65的阳离子丁苯胶乳。该胶乳改性剂为乳白色液体改性剂,有一定的黏性。依据相关规范的性能要求[5],本研究进行了相应项目的试验,试验项目与结果见表2。

表2 SBR丁苯胶乳性能指标

1.3 改性乳化沥青制备

乳化沥青改性所用试验仪器设备的相关参数见表3。

表3 试验仪器设备

依据《公路沥青路面施工技术规范》的相关要求,改性乳化沥青应符合拌合用乳化沥青的相关技术指标要求,相关技术指标及试验方法见表4。

表4 改性乳化沥青的技术指标及试验方法

2 改性乳化沥青制备工艺的优化

2.1 SBR丁苯胶乳改性乳化沥青制备工艺分析

本研究使用高速剪切机制备SBR丁苯乳胶改性乳化沥青,在已有研究的基础上,考虑试验过程中仪器和制备条件对于试验结果造成的影响,对采用成品乳化沥青制备改性乳化沥青过程中的制备工艺进行优化。将SBR丁苯胶乳改性乳化沥青的主要指标作为衡量标准,对SBR丁苯胶乳掺量(占乳化沥青掺量的百分比)、拌合温度、拌合时间、拌合速度等制备工艺进行分析和优化,确定性能最佳的SBR丁苯胶乳改性乳化沥青制备工艺。

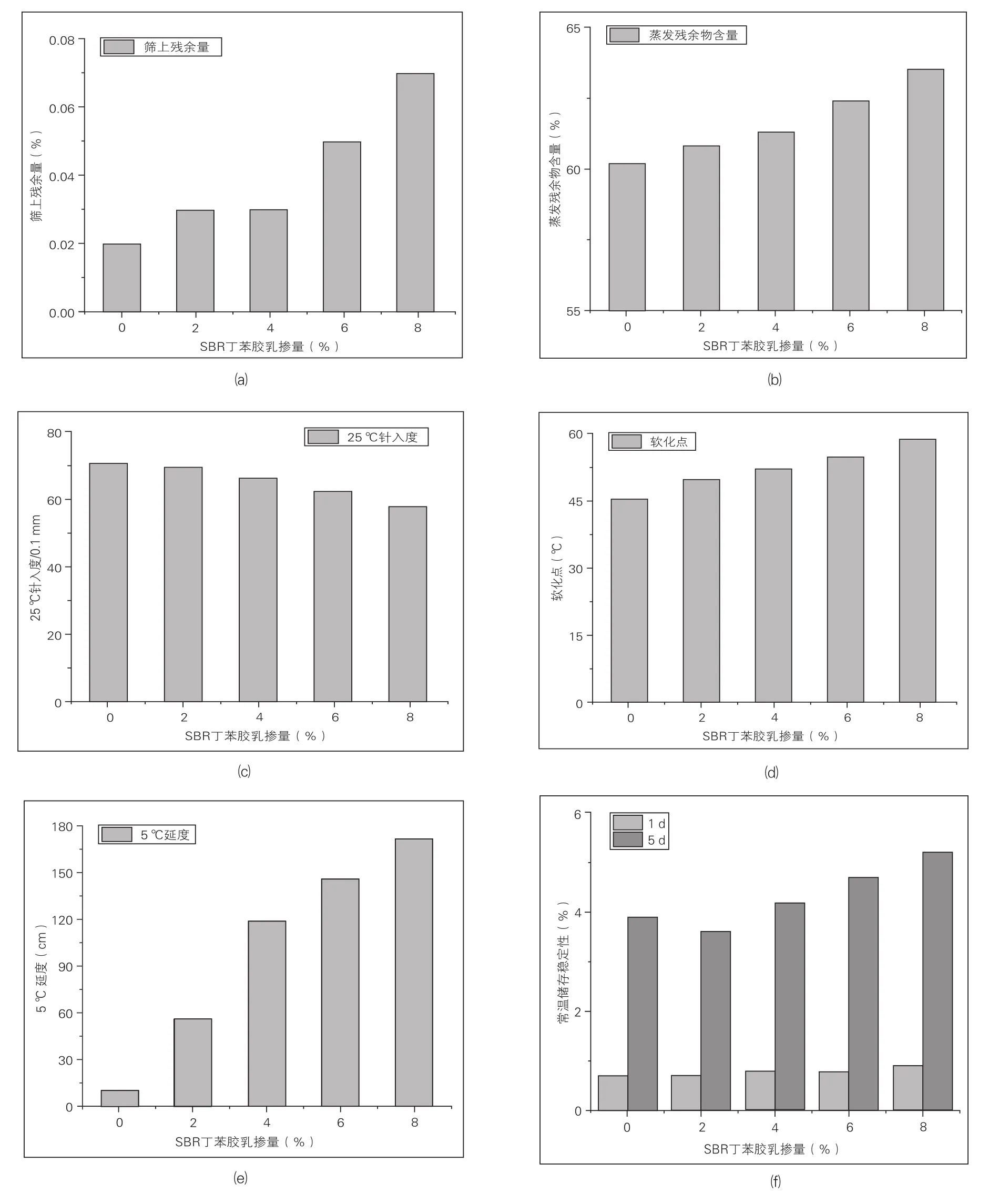

(1)SBR丁苯胶乳掺量。影响改性乳化沥青路用性能最显著的因素是SBR丁苯胶乳掺量的大小,SBR丁苯胶乳掺量的适量添加可明显提高改性沥青的路用性能。根据《公路沥青路面施工技术规范》(JTG F40—2004)及相关文献资料[6],本研究设计SBR丁苯胶乳掺量取0、2%、4%、6%、8%,研究其对改性乳化沥青蒸发残余物指标及储存稳定性能的影响,确定SBR丁苯胶乳掺量的最佳值。

(2)拌合温度。对基质沥青进行改性时,沥青温度的逐渐升温会引起其黏性的下降,过高的高温剪切会导致沥青老化现象的发生。有研究表明,胶乳状改性剂对阳离子乳化沥青的改性,不需要加热即可进行剪切改性过程;本研究采用SBR丁苯胶乳改性剂对液态的乳化沥青进行改性预试验,现两者在常温下即可相融,故本研究设计的拌合温度取室温25 ℃。

(3)拌合时间。SBR丁苯胶乳改性剂对液态的乳化沥青进行改性时,拌合时间在1~5 min即可充分融合[7],因此本研究设计拌合时间为5 min,保证胶乳和乳化沥青充分融合。

(4)拌合速度。有研究表明[8~10],当改性剂为胶体状时,剪切速度取1 000~2 000 r/min;当胶乳状改性剂对基质沥青改性时,剪切速度从500 r/min缓慢提高到5 000 r/min;当粉末状改性剂对基质沥青改性时,剪切速度从500 r/min缓慢提高到5 000 r/min;当胶乳状改性剂对阳离子乳化沥青改性时,以500 r/min的剪切速度即可充分拌合。因此,本研究设计拌合速度为500 r/min,保证胶乳和乳化沥青充分融合。

2.2 SBR丁苯胶乳改性乳化沥青的制备

采用高速剪切法制备改性乳化沥青,将乳化沥青倒入铁质容器中,不启动控温器加热沥青,设置高速剪切机剪切速度为500 r/min,然后用滴管加入已设定量的SBR丁苯胶乳改性剂(SBR丁苯胶乳掺量取0、2%、4%、6%、8%),设置高速剪切机的剪切时间为5 min。待改性过程完成后,将剪切好的改性乳化沥青取出后冷却至室温,即得SBR丁苯胶乳改性乳化沥青。

2.3 SBR丁苯胶乳改性乳化沥青技术指标分析

SBR丁苯胶乳改性乳化沥青性能研究的基础试验中,其各项技术指标的优劣对试验结果有着重要影响。因此,需对SBR丁苯胶乳改性乳化沥青的技术指标进行性能分析,用于确定SBR胶乳改性剂的最佳掺量;其试验结果见表5。

表5 SBR丁苯乳胶掺量对改性乳化沥青性能的影响

(1)由图1(a)可知,随着SBR丁苯胶乳改性剂用量的增加,改性乳化沥青的筛上剩余量呈逐渐加速上升趋势。这就意味着剪切过程促使乳化沥青的絮凝和聚结减少,降低了沥青颗粒物含量;但是,SBR丁苯胶乳掺量的增加能在一定程度上引起沥青絮凝和聚结的发生,增大沥青颗粒物尺寸,造成筛上残余量增大。改性乳化沥青的筛上残余量应满足不大于0.1%的标准,当SBR胶乳掺量达到8%时,SBR丁苯胶乳改性乳化沥青的筛上残余量值为0.07%,仍远小于0.1%,即其掺量对筛上残余量这一技术指标的影响不是主要影响因素。

图1 SBR丁苯乳胶掺量对改性乳化沥青指标的影响

(2)由图1(b)可知,SBR丁苯胶乳改性乳化沥青的蒸发残余物含量随SBR丁苯胶乳掺量的增加而略有增加。这是因为乳化沥青的蒸发残余物含量为60.2%,SBR胶乳的固含量为65%,胶乳的固含量略高于乳化沥青的蒸发残余物含量,所以随着SBR丁苯胶乳含量的增加,SBR丁苯胶乳改性乳化沥青的蒸发残余物含量会略有增加。改性乳化沥青的蒸发残余物含量应满足不小于0.1%的标准,当SBR丁苯胶乳掺量的增加不会降低改性乳化沥青的蒸发残余物含量值,即其掺量对蒸发残余物指标的影响不是主要的。

(3)由1图(c)可知,SBR丁苯胶乳改性乳化沥青的蒸发残余物针入度随SBR胶乳掺量的增加呈现先降低后略增加的趋势,但是SBR胶乳在6%掺量和8%掺量时的蒸发残余物针入度改变量仅为1.1%,变化很小,不能作为结论的依据。对比0~6%掺量的SBR丁苯胶乳对改性乳化沥青蒸发残余物针入度性能的影响可以看出,每增大1%的胶乳掺量,针入度增加1.7%左右,SBR丁苯胶乳掺量的增加能迅速提升SBR丁苯胶乳改性乳化沥青的高温性能。改性乳化沥青的蒸发残余物针入度应满足45×0.1 mm~150×0.1 mm的标准,当SBR胶乳掺量在0~8%时,其针入度在60×0.1 mm~75×0.1 mm,符合标准要求,但是8%掺量时反向数值的出现,使得本研究推荐使用6%及以下掺量的SBR胶乳改性剂。

(4)由图1(d)可知,SBR丁苯胶乳改性乳化沥青的蒸发残余物延度随SBR丁苯胶乳掺量的增加有明显增加。不掺加改性剂时,延度仅为10 cm;当掺量为2%时,延度即满足大于20 cm的要求;当掺量达到6%及以上时,延度大于150 cm。这表明SBR丁苯胶乳的掺加能够明显提高SBS丁苯乳胶改性乳化沥青的低温性能。因此,本研究推荐可掺加一定含量的SBR丁苯胶乳以改善乳化沥青的低温性能。

(5)由图1(e)可知,SBR丁苯胶乳改性乳化沥青的蒸发残余物软化点随SBR丁苯胶乳掺量的增加而逐渐呈现出上升的趋势,当掺量达到6%及以上时,软化点即达到改性乳化沥青蒸发残余物软化点不小于53 ℃的要求。原因在于SBR丁苯胶乳能在乳化沥青中以丝状缠绕结构的形式阻碍沥青的流动,其流动性减小,进而改善沥青的高温性能。

(6)由图1(f)可知,当SBR丁苯胶乳掺量为2%时,乳化沥青的5 d储存稳定度呈现下降趋势,但当掺量逐渐增加时,其储存稳定度有明显增大的情况,这是因为改性乳化沥青和SBR丁苯胶乳形成双重力不稳定体系,不稳定性逐渐增加;由于SBR胶乳自身具有良好的储存稳定性,所以SBR丁苯胶乳改性乳化沥青不稳定性的提升效果并不是很明显。8%的SBR丁苯胶乳掺量的改性乳化沥青的5 d储存稳定度超过5%的性能要求,其1 d储存稳定度也接近1%的界限。因此,为保证SBR丁苯胶乳改性乳化沥青的性能稳定性,本研究推荐使用6%及以下掺量的SBR胶乳对乳化沥青进行改性。

综上可知,随着SBR丁苯胶乳掺量的增加,增大了乳化沥青的筛上残余量和蒸发残余物含量,降低了乳液的常温储存稳定性,对针入度、软化点、延度三大指标均有比较明显的改善和提升。

3 结语

本文进行SBR丁苯胶乳改性乳化沥青的制备及基本性能研究,主要研究结论如下。

(1)优化了SBR丁苯胶乳改性乳化沥青的制备工艺:拌合温度为25 ℃,拌合时间为5 min,拌合速度为500 r/min。

(2)通过对丁苯胶乳掺量为0、2%、4%、6%、8%的SBR丁苯胶乳改性乳化沥青的筛上残余量、蒸发残余物和储存稳定度等性能分析,得到当丁苯胶乳掺量为6%时,SBR丁苯胶乳改性乳化沥青的性能指标最优的结论。