渗碳淬火硬齿面齿轮磨齿余量的研究

吴 飞

(重庆航天职业技术学院,重庆 江北区 400021)

1 研究背景和问题引入

渗碳是将金属工件放入含有活性碳原子的化学介质中,通过加热,使介质中的碳原子扩散渗入工件的表层,改变其化学成分和组织并获得与心部不同性能的热处理工艺[1-3]。和表面淬火不同,渗碳后的工件表面不仅有组织的变化,而且也有化学成分的变化。因此渗碳是改变钢的化学成分与性能的一种热处理工艺。

渗碳一般由分解、吸附、扩散3个过程组成[4]。

分解是在一定温度下从渗碳剂中的CO、CH4等分解出活性碳原子[C]的过程:

此反应产生的活性碳原子就是齿轮渗碳时表面碳原子的来源。

具有高能状态的活性碳原子进入铁晶格表面原子引力场范围之内,被表面晶格捕获并溶解,此过程被称为吸附。刚分解出的活性碳原子首先被钢的表面所吸附,然后活性碳原子向固溶体中溶解,碳原子以间隙原子溶入奥氏体中。

扩散是钢件表面吸收并溶解活性碳原子后,由于钢件表面和心部的碳原子浓度差,碳原子由高浓度表面向低浓度心部定向迁移的现象。扩散的结果是得到一定深度的扩散层。扩散层的特点是碳原子在表层的浓度最高,离开表层越远,浓度越低。

在渗碳时,一般是把低碳钢齿轮放入渗碳介质中,在900~950 ℃加热保温,使活性碳原子渗入齿面。(不需渗碳的部位事先涂上防渗碳涂层)。齿轮等重要机器零件经过渗碳及随后的淬火和低温回火,可以得到很高的表面硬度,耐磨性以及高的接触疲劳强度和弯曲疲劳强度。但其心部仍保持低碳,具有良好的塑性和韧性。因此渗碳可以使同一种材料制作的机器零件兼有高碳钢和低碳钢的性能。从而使这些零件既能承受磨损和较高的表面接触应力,同时又能承受弯曲应力和冲击力负荷的作用。

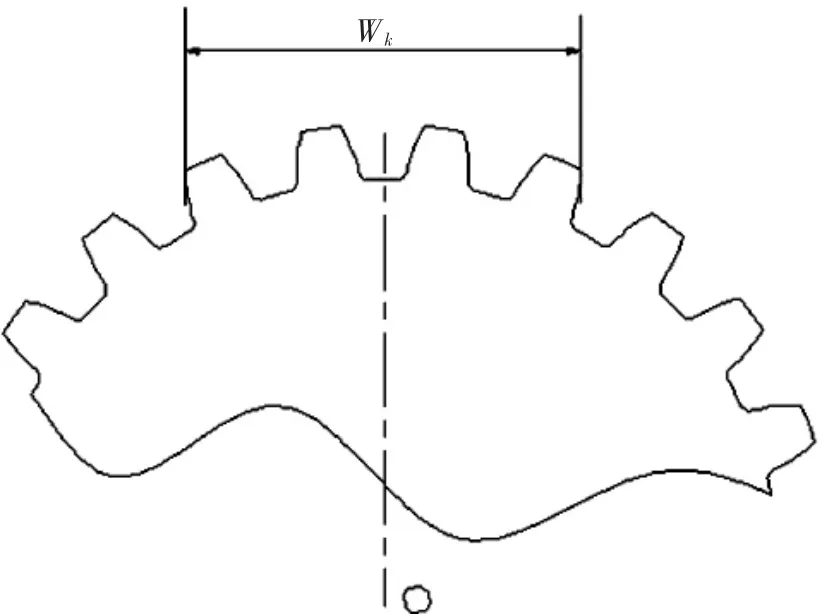

一般地,渗碳这一道工序是在预滚齿或插齿之后进行的。在渗碳之后,由于碳原子进入了轮齿的表面,使轮齿的体积发生膨胀和变形,从而使齿轮的公法线的长度Wk变大了(见图1),这就相当于增加了磨齿时的磨削余量。这会使加工成本大大增加。

图1 齿轮的公法线长度

2 理论分析

渗碳过程中,碳原子进入轮齿表面会使轮齿的公法线长度Wk变大是不可避免的。为了使磨齿时的磨削余量不至于太大,可适当减小齿轮在预滚齿后的公法线长度。这个减小量理论上应该等于渗碳后公法线的增加量。因此确定渗碳后公法线长度的增加量是一个关键[5-7]。

要想准确地确定公法线长度在渗碳后的增加量是很困难的,因为它不仅与多种因素(如齿轮材料、渗碳层深度、模数等)有关,而且它本身又跨过了若干个齿槽,在齿槽处又没有连续的材料膨胀。这些都给计算公法线长度的膨胀量带来了困难。

有文献提出一种方法来计算公法线长度在渗碳后的膨胀量。此方法认为预滚齿的齿轮在渗碳前和渗碳后的形状是相似的(即认为轮齿的形状都是相似形),因此渗碳前后的齿轮符合相似形的“对应尺寸成比例”的原理。

则由此原理可得如下公式:

式中:Dd为渗碳前齿顶圆直径;Wk为渗碳前公法线长度;Dd1为渗碳后齿顶圆直径;Wk1为渗碳后公法线长度。

从式(2)可看出,只要能够预先知道渗碳前后齿顶圆直径之比Dd1/Dd,就可以算出渗碳后的公法线长度Wk1,从而可以算出渗碳后公法线的增加量。

这些公式看起来似乎是正确的,但工厂的热处理工程师的实践表明,公式(1)并不完全正确。

多年实践表明,齿轮渗碳前后的齿顶圆直径之比:Dd1/Dd一般为1.000 6~1.001 4。而渗碳前后的公法线长度之比Wk1/Wk不一定在这个范围之内。因此用公式(3)来计算ΔW不妥当。

比值Dd1/Dd不是一个绝对的定值,而是在一个范围之内变化,这是因为Dd1/Dd受齿轮的结构的影响。

图2为一典型的齿轮结构,内孔直径为фd,分度圆直径为фDf。d/Df之值是影响Dd1/Dd的最主要因素。

图2 典型齿轮的结构

而比值Wk1/Wk在一般情况下也不是一个常数C,因为它与公法线跨测齿数、模数等有关,因此也不能用公式ΔW=(C-1)Wk来计算公法线的增加量。

设ΔDd=Dd1-Dd,为求出ΔW,应设法找出ΔW与ΔDd之间的关系式:

在渗碳时,只有齿轮的渗碳部位(轮齿表面、齿顶齿根、轮齿侧面)被碳原子渗入,而齿轮的其他部位(内孔、轮毂、轮辐)不是渗碳部位。非渗碳部位在渗碳前就被预先涂上了防渗碳涂料,因此这些部位没有被碳原子渗入。这些部位虽然没有碳原子渗入,但在热处理的过程中,仍然发生了膨胀,不过其膨胀的程度小于渗碳部位。

再加上齿轮齿顶圆的直径通过的地方(如内孔、轮毂、轮辐)有具体的复杂结构。而公法线通过的地方有K个轮齿和(K-1)个齿槽。由于以上这一系列复杂的原因,所以无法找出ΔW与ΔDd之间的普遍关系式ΔW=f(ΔDd)。

但是齿轮制造工厂的工人和技术人员,经过长期的生产实践和探索,还是发现了ΔW与ΔDd之间的定性关系:即公法线长度的膨胀量△W要比齿顶圆的膨胀量ΔDd小得多,ΔW大约是1/3~1/5倍的ΔDd。

3 解决方案

经过多年的分析比较和研究,得出了如下完整的齿轮渗碳淬火后磨齿加工的核心技术。

3.1 适用范围

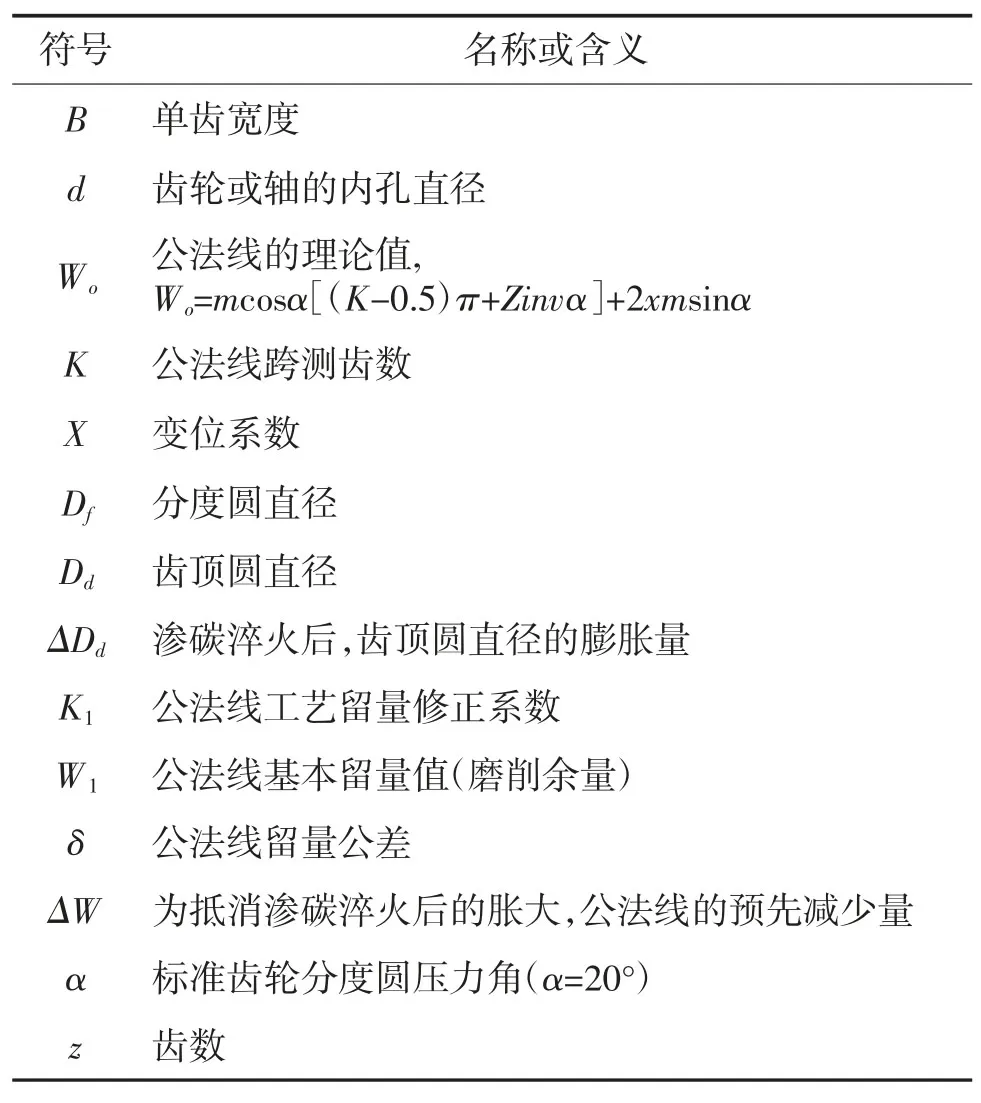

以下资料适用于模数为1.5~36 mm。分度圆直径为30~4 000 mm,材料为20CrMnMo,20CrMnTi,17CrNi Mo6,20CrNiMo,20Cr2Ni4的渗碳淬火并磨齿的圆柱外齿轮。该资料对齿轮最终热处理前的预滚齿公法线尺寸作了详细说明。符号规定见表1。

表1 符号规定

3.2 基本要求

在渗碳前滚齿后的公法线最终工艺尺寸W按下列公式计算:

滚齿精度:8-9-8 GB10095;

滚齿后齿面粗糙度:不大于Ra6.3;

公法线理论值Wo按成品中差计算。

3.3 公法线工艺留量修正系数K1

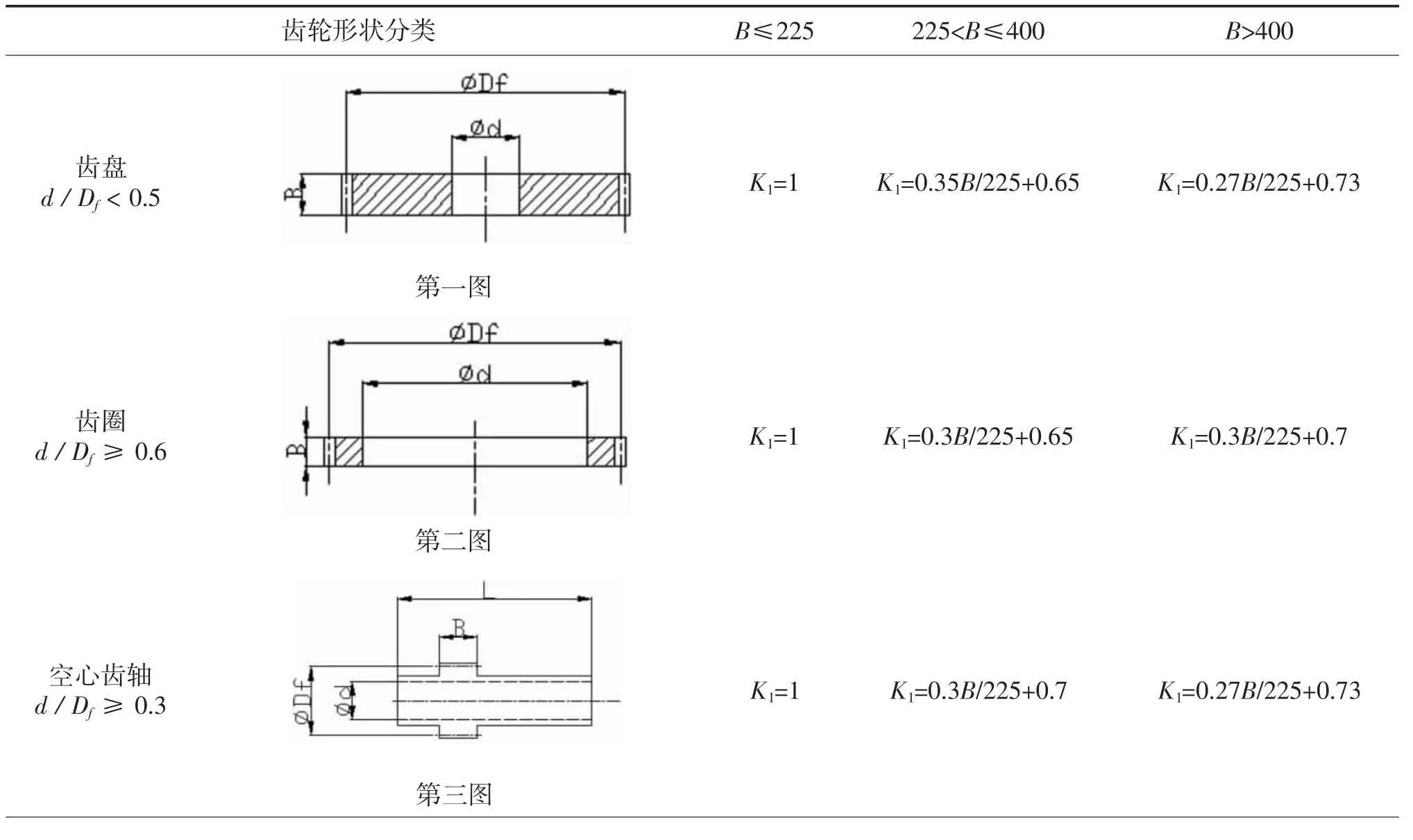

公法线工艺留量修正系数K1与齿轮的形状有关,见表2。

齿轮的形状分为齿盘、齿圈、空心齿轴和齿轴4种。这4种形状之外的特殊情况特殊对待。4种形状的系数K1按不同情况选取。

(1)齿盘:d/ Df<0.5,见表2中的第一图。

当齿宽B≤225时,K1=1。

当225<B≤400时,则K1对应增加多余部分的0.35倍。

当B>400时,则K1对应增加多余部分的0.27倍。

(2)齿圈:d/Df≥0.6,见表2中的第二图。

当齿宽度B≤225时,K1=1。

当225<B≤400时,则K1对应增加多余部分的0.3倍。

当B>400时,则K1对应增加多余部分的0.3倍。

(3)空心齿轴(轴中心为通孔)d/ Df≥0.3,见表2中的第三图。

当B≤225时,K1=1。

当225<B≤400时,则K1对应增加多余部分的0.3倍。

当B>400时,则K1对应增加多余部分的0.27倍。

(4)齿轴(轴心有小孔或为实心),d/ Df<0.3,见表2中的第四图。

表2 齿轮形状分类及公法线留量修正系数K1

续表

当B≤225时,K1=1

当225<B≤400时,则K1对应增加其多余部分的0.3倍。

当B>400时,则K1对应增加其多余部分的0.27倍。

如果是人字齿轮,其齿宽B1按下式计算:

B1=B(单边齿宽)×1.3。K1值仍按表中相应的公式计算。

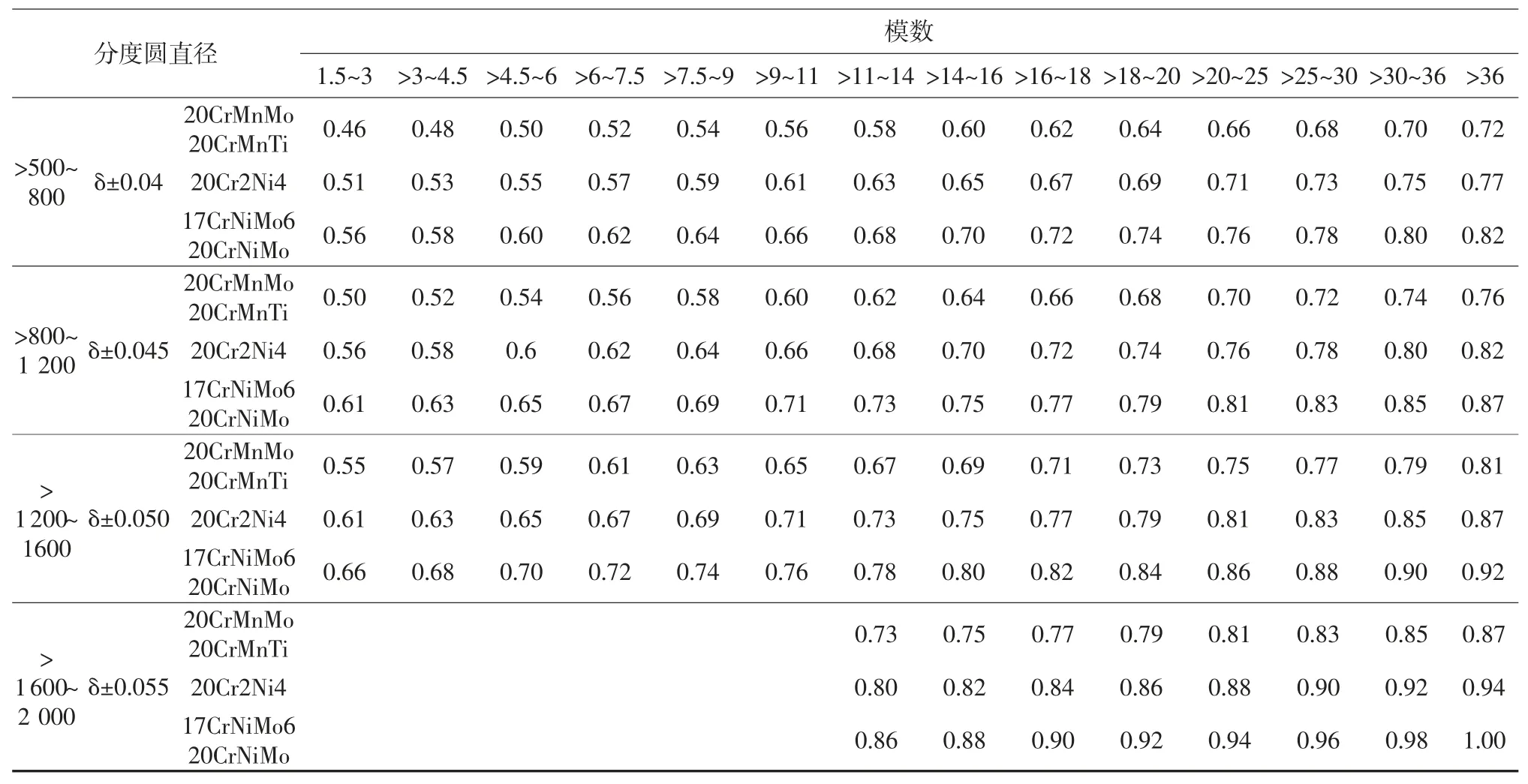

3.4 公法线基本留量W1

各种形式和材料的齿轮的公法线基本留量W1见表3—表6。

表3 齿盘滚齿公法线基本留量W1 单位:mm

表4 齿圈滚齿公法线基本留量W1 单位:mm

表5 空心齿轴滚齿公法线基本留量W1 单位:mm

续表5

表6 齿轴滚齿公法线基本留量W1 单位:mm

3.5 渗碳淬火后,齿顶圆直径的膨胀量ΔDd

3.6 公法线长度预先减少量ΔW

(1)对于齿盘

当d/ Df<0.37时,ΔW=0.15ΔDd

当0.37≤d/ Df<0.5时,ΔW=0.20ΔDd

(2)对于齿圈

当Df≤1 000时,ΔW=0.26ΔDd

当Df≥1 000时,ΔW=0.31ΔDd

(3)对于空心齿轴和齿轴

ΔW=0.14ΔDd

4 结语

本研究中的数据对渗碳淬火硬齿面齿轮的磨削加工有重大的指导意义。经过多年的工厂实际使用表明,用以上的方法确定的渗碳淬火硬齿面齿轮的磨削余量不多也不少,而是恰到好处。这大大降低了齿轮的加工成本,提高了加工效率。