气凝胶岩棉复合保温材料的制备与性能研究

王肇嘉,路国忠,何光明,马国儒,陈清,李雨洋

(1.北京建筑材料检验研究院有限公司,北京 100041;2.北京建筑材料科学研究总院有限公司,北京 100041)

0 前 言

气凝胶是比表面积可超过1000 m2/g、孔径在2~50 nm、孔隙率可高达95%以上的一种轻质多孔材料[1]。利用气凝胶的结构特点和化学制备上的优势,可以制备纳米晶复合气凝胶材料,使多孔气凝胶成为纳米晶的载体,从而生产一些具有特殊性能的材料[2]。

与传统保温材料相比,气凝胶具有导热低、质量轻、无毒的特点,在符合高标准的节能要求同时,施工更加简便,同时气凝胶材料本身是无机材料,具有优异的防火性。但是,现有气凝胶材料生产方法成本较高,且没有在建筑领域推广应用的产品和方法[3]。

本研究通过溶胶凝胶法生产气凝胶岩棉复合材料,并对其生产工艺进行多条件因素实验,开发出建筑保温用高效气凝胶岩棉复合保温材料。

1 实 验

1.1 实验材料

硅溶胶:比表面积250~300 m2/g,粒径10~20 nm;正硅酸乙酯(TEOS):熔点-77.00 ℃,沸点165.50 ℃;氨水:熔点-77.77℃,沸点-33.34 ℃,密度0.91 g/cm3;草酸:无色透明结晶,熔点101~102 ℃;无水乙醇(EtOH):纯度99.5%,熔点-114.10 ℃,沸点78.30 ℃,相对密度0.79 g/cm3;正己烷:熔点-95.30 ℃,沸点-68.74 ℃,密度0.69 g/cm3;岩棉板:厚度30、40、50 mm,密度80、100、120、140 kg/m3,导热系数0.040 W/(m·K)。

1.2 实验仪器与设备

调速玻璃反应釜:GRF-100;不锈钢浸润槽:600 mm×900 mm;电热鼓风干燥箱:DHG-9070A;热流法导热系数测量仪:HFM 436;红外光谱仪:Nicolet。

1.3 技术路线

气凝胶岩棉复合材料的制备工艺流程如图1 所示。以硅溶胶等二氧化硅前驱体(以下简称前驱体)为起始原料,通过溶胶-凝胶过程控制技术,即先将制备的溶胶与岩棉等浸渍复合,然后凝胶化得到岩棉纤维增强的湿凝胶;利用后处理技术,即通过老化、溶剂置换等过程,进一步完善凝胶的纳米结构,并排除湿凝胶中的水,得到醇凝胶;再通过超临界二氧化碳干燥技术把醇凝胶中的乙醇除去,最后通过疏水化处理,保证其结构性能稳定,即制备出气凝胶岩棉复合材料。

1.4 气凝胶岩棉复合材料制备关键技术分析

1.4.1 控制硅溶胶前驱体的粒径

硅溶胶是无定形二氧化硅微粒在水中形成的胶体溶液,粒径一般在7~100 nm,大小可控,表面有大量的硅羟基,在一定催化条件下,可进一步缩聚交联,形成凝胶,具备制备骨架相对粗壮的二氧化硅气凝胶的可行性。本方案中用自制的硅溶胶前驱体,合理控制其的粒径大小及粒径分布,最终得到性能稳定的气凝胶复合材料。

1.4.2 凝胶后处理技术

凝胶后处理技术主要包括湿凝胶老化、疏水化等。老化过程可以进一步完善溶胶-凝胶过程中形成的三维网络结构,有助于提高材料的力学性能和隔热性能。疏水化处理可以改变气凝胶材料的表面特性,有助于提高材料结构稳定性和环境适应性。采用常规方法制备的气凝胶,含有—OH(亲水性基团),容易吸收水分,表面张力随着水的存在而产生,导致气凝胶的孔结构塌陷,这一缺点使气凝胶的应用受到很大限制。形成凝胶后通过化学反应取代二氧化硅的Si—OH,同时在原位上接上疏水的有机基团。例如,用三甲基氯硅烷(TMCS)对凝胶进行疏水改性。

1.4.3 超临界干燥工艺控制

超临界干燥是气凝胶材料实现从湿凝胶到气凝胶无损化转变的关键性过程。对于1000 L 大容积超临界二氧化碳干燥设备,目前可供参考的小容积超临界设备工艺参数并不适用。釜体尺寸大幅度地增加,超临界二氧化碳流体与湿凝胶块体之间传热和传质的难度和复杂程度大大提高,会大幅度增加湿凝胶收缩、破裂的风险。为了保证气凝胶材料的质量稳定,进行1000 L 大釜体超临界二氧化碳干燥气凝胶材料工艺研究后,确定进料温度、二氧化碳流速、压力等相关工艺参数,优化釜体料筒结构设计,提高了气凝胶结构均一性,保证气凝胶材料的干燥效果,其中,乙醇超临界状态的条件Tc=241.15 ℃、Pc=6.38 mPa。

1.4.4 优化气凝胶材料的力学性能

纤维增强二氧化硅气凝胶复合材料的强度主要来自于三方面:气凝胶胶连度、纤维本身的强度以及气凝胶在纤维中的填充比例。一般认为,气凝胶胶连程度越大,纤维本身的强度越高,气凝胶在纤维中填充越密实,复合材料的强度越高。通过增加凝胶的胶连程度和气凝胶在纤维中填充度来提高复合材料的强度。使用硅溶胶/乙醇的母液加热浸泡已凝胶后的样品,加入反应物促使反应朝正反应的方向进行,增加乙酯的反应程度来提高凝胶的胶连程度。同时通过增加硅溶胶、乙醇、催化剂母液浸泡的方式进行“二次凝胶”,增加中空纤维块体中气凝胶的含量。

2 结果与讨论

2.1 气凝胶含量对复合材料导热系数的影响

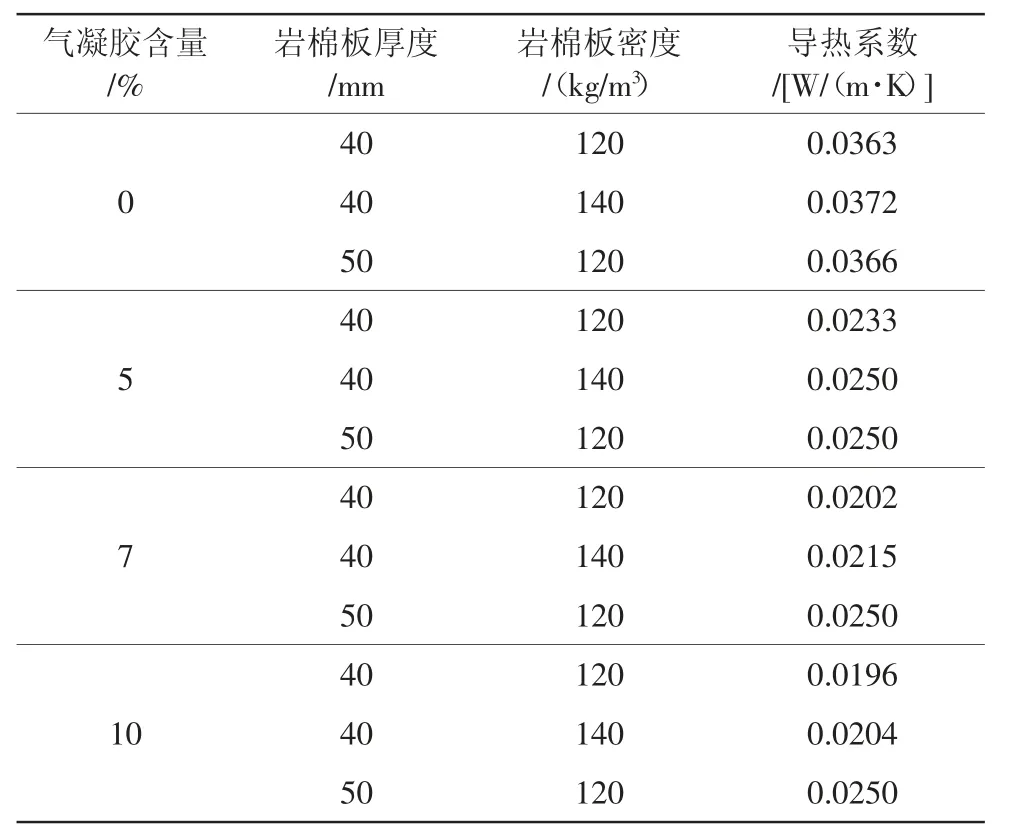

选择0、5%、7%和10%的气凝胶含量,通过上述实验方案分别添加至不同厚度和密度的岩棉板中,并测试复合材料的导热系数,以此判断产品的保温性能,结果见表1。

表1 不同气凝胶含量复合材料的导热系数

由表1 可见:

(1)当岩棉板厚度为40 mm、密度为120 kg/m3时,其导热系数随着气凝胶含量的增加而逐渐减小。当气凝胶含量为10%时,复合材料的导热系数可低至0.0196 W/(m·K),气凝胶使岩棉板的导热系数降低了35.8%~46.0%。

(2)当岩棉板厚度为40 mm、密度为140 kg/m3时,复合材料的导热系数随着气凝胶含量的增加而逐渐减小。当气凝胶含量为10%时,导热系数最低可达0.0204 W/(m·K)。气凝胶使岩棉板的导热系数降低了32.8%~45.2%。

(3)当岩棉板厚度为50 mm、密度为120 kg/m3时,复合材料的导热系数随着气凝胶含量的增加先减小后增大。当气凝胶含量达到7%时,导热系数最低可达0.0215 W/(m·K)。气凝胶使岩棉板的导热系数降低了31.7%~41.3%。

(4)当气凝胶的掺量增加时,以不同厚度和密度的岩棉板制得的复合材料导热系数大多随之减小,尤其是以厚度为40 mm、密度为120 kg/m3的岩棉板为原材料,气凝胶的掺量为10%时,复合材料的导热系数最小,相应的保温效果也最好。但是,随着气凝胶含量的增加,相应的生产工艺成本也随之大幅增加。通过对比可以发现,当气凝胶含量为7%时,复合材料的导热系数与气凝胶含量为10%时相差不大。因此,考虑到经济性,最终选择气凝胶含量为7%。

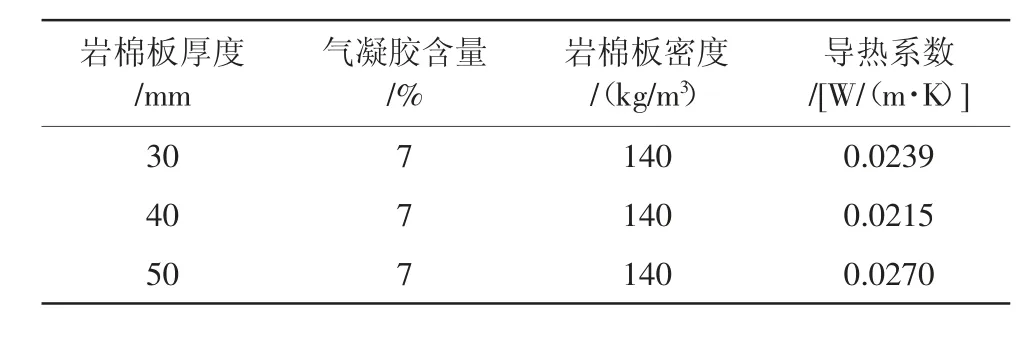

2.2 岩棉板厚度对复合材料导热系数的影响(见表2)

表2 岩棉板厚度对复合材料导热系数的影响

由表2 可见,当岩棉板密度为140 kg/m3、气凝胶含量为7%时,复合材料的导热系数随着岩棉厚度的增加先减小后增大。当岩棉板厚度为40 mm 时,导热系数最低达0.0215 W/(m·K)。因此,选择厚度为40 mm,进一步讨论岩棉板密度对复合材料导热系数的影响。

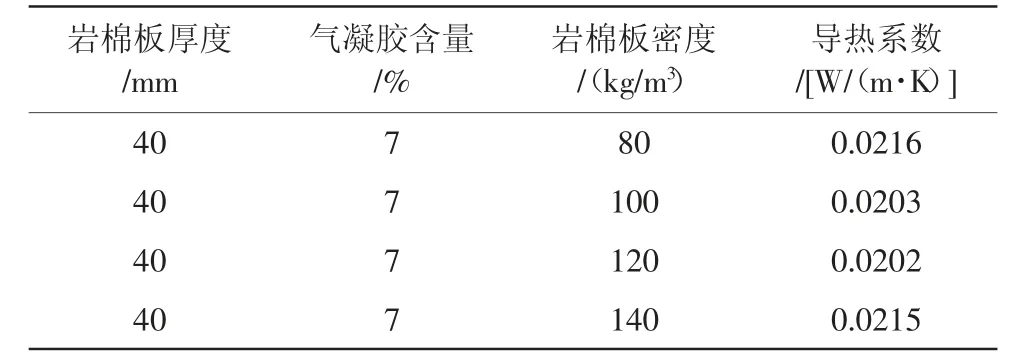

2.3 岩棉板密度对复合材料导热系数的影响(见表3)

表3 岩棉板密度对复合材料导热系数的影响

由表3 可见,当岩棉板厚度为40 mm、气凝胶含量为7%时,复合材料的导热系数随着岩棉板密度的增大先减小后增大。当岩棉板密度为120 kg/m3时,导热系数最低,达0.0202 W/(m·K)。

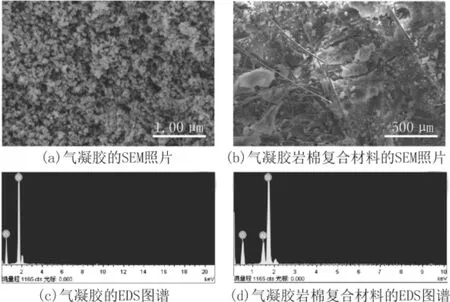

2.4 气凝胶和气凝胶岩棉复合材料的SEM 和EDS分析

通过上述测试可以得出:当气凝胶含量为7%、岩棉板厚度为40 mm、密度为120 kg/m3时,复合材料的保温性能最好,其导热系数仅为0.0202 W/(m·K)。通过扫描电镜和能谱对其微观形貌和元素组成进行观察(见图2、表4)。一方面,可以观察气凝胶和岩棉的结合情况;另一方面,能够对于本实验的气凝胶岩棉复合材料制备技术的合理性进行进一步验证。

图2 气凝胶和气凝胶岩棉复合材料SEM 和EDS 结果

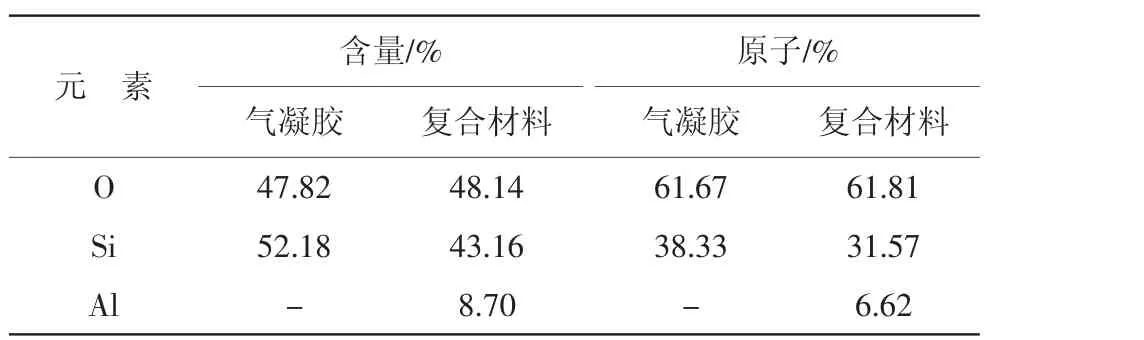

表4 气凝胶和气凝胶岩棉复合材料的元素种类及含量

从图2 和表4 可以看出,纯气凝胶为大小均一的纳米级颗粒,仅由O 和Si 两种元素组成;复合材料中颗粒状的气凝胶颗粒与纤维状的岩棉复合在一起,复合材料不仅含O 和Si元素,而且还有少量的Al 元素,这是由于岩棉纤维中含有少量的氧化铝,SEM 和EDS 分析结果均表明,已成功制备了气凝胶岩棉复合材料。

3 结 论

(1)通过溶胶-凝胶过程控制技术成功制备了气凝胶岩棉复合材料,且相较于岩棉,复合材料的导热系数下降了31.7%~46.0%。

(2)气凝胶含量、岩棉板厚度和密度都对复合材料的导热系数产生不同程度的影响,通过试验最终确定了保温效果最好的气凝胶岩棉复合材料的制备工艺参数为:气凝胶含量为7%,岩棉板厚度为40 mm,密度为120 kg/m3,按此工艺制备的复合材料导热系数最低,为0.0202 W/(m·K)。

(3)SEM 和EDS 分析表明,气凝胶和岩棉成功复合,且分散良好。