细砂增强偏高岭土基地质聚合物力学性能细观研究

王忠昶,赵晓昀

(大连交通大学 交通运输工程学院,辽宁 大连 116028)①

地质聚合物是由二氧化硅四面体及氧化铝结构通过缩聚反应所形成的无机硅铝酸盐材料,为法国学者 J.Davidovits于20世纪70年代提出[1].其在碱性激发剂作用下,硅酸根离子及铝酸根离子经溶解、聚合及缩聚过程,形成稳定的三维网状结构.相较于传统的建筑行业材料,如波特兰水泥等,地聚物制备工艺简捷,能够减少生产过程中二氧化碳的排放,且来源广泛造价较低,大多取自工业废材,如矿渣、粉煤灰等,因而在土木工程领域展现出巨大的发展前景[2-4].偏高岭土是地聚物的一种,具有地聚物的优良性能,近年来得到了广泛的应用.因其凝结时间短,“快硬早强”的特性,可用于临时修补加固工程,如机场跑道路面等.其耐久性较高,可有效地抵抗硫酸根的侵蚀作用,因而可用于不良环境下传统建筑材料的保护工作,例如作为暴露于海洋环境下混凝土的防腐涂层,能够有效地减弱氯离子的渗透作用,延缓腐蚀效率[5].随着近年来地聚物的大力发展,其缺陷以及劣性也逐渐地展露出来,如强度低,干缩性差等,因而更多的学者将目光转向地质聚合物复合结构,如Colangelo等人研究了砂浆及偏高岭土所形成的复合物,通过扫描电子显微镜的观察发现砂浆可以减少复合结构的微裂缝,从而提高地聚物的强度[6].

颗粒流分析方法PFC3D,是基于通用离散单元模型框架,由计算引擎及图形操作界面所构成的细观分析数值软件.其基于颗粒的相互作用,通过软接触方式实现有限尺寸颗粒的运动破坏形式及相互作用模拟[7].如刘华伟通过PFC模拟了裂隙岩石试件的单轴压缩试验,研究了预制裂隙的闭合情况[8].吴疆宇通过PFC模拟了胶结充填体在承载过程中的裂纹演化规律及颗粒破坏模式[9].

现有研究仍存在一定的局限性,因复合材料经济成本巨大、对于提高地聚物的强度作用有限,而无法应用于大型结构工程.本文选用标准砂及不同细度的细砂掺入偏高岭土中制备地聚物复合材料,通过力学实验及颗粒流软件PFC3D研究细砂对偏高岭土基地质聚合物抗压强度的影响,并从微观及细观角度探究现象产生的内因.

1 材料及方法

1.1 实验原材料及制备过程

实验材料选用偏高岭土,其物理特性及化学成分如下:SiO2为49.67%,Al2O3为42.54%,Fe2O3为1.32%,TiO2为2.14%,K2O为0.18%,Na2O为0.68%,CaO为0.19%,MgO为0.40%,LOI为2.74%,主要由二氧化硅及氧化铝组成.其溶解于激发剂中的硅酸根离子及铝酸根离子聚和缩聚形成的硅铝酸根凝胶是地聚物强度的主要来源.碱性激发剂选用氢氧化钠溶液(质量分数50%)及硅酸钠溶液(模数2.0、波美度45).细砂经普通河砂筛分后得到,粒径分布于0.3~0.6 mm,0.2~0.3 mm,0.15~0.2 mm,小于0.15 mm四个区间.

将两种溶液定量混合,搅拌均匀并静置24 h,待激发剂溶液冷却后,以达到硅铝比2.0、钠铝比1.0的目标配比,与定量的偏高岭土在搅拌机内搅拌5 min.待充分混合后,形成地聚物前体,将不同细度的细砂加入混合物中,搅拌5 min.原材料均匀混合后,将混合物灌入直径为32 mm,高度为70 mm的圆柱形模具中,养护24h至初凝后脱模,转入塑料薄膜中,以45%相对湿度及室温条件下分别养护3、7、28 d后进行无侧限抗压强度测试.

1.2 无侧限抗压强度测试

SS及FS对比组试件分别养护3、7、28 d后进行无侧限抗压强度测试,对比组配合比列于表1.测试仪器选用上海三思纵横WAW-300型微机伺服万能试验机,将试件固定后进行加载,加载速率为2 cm/min,当峰后强度降为峰值强度的80%时停止加载, 通 过万能试验机接入的电脑自动采集试验过程中的应力应变曲线,完整记录试件破坏前期、峰值强度及破坏后期全过程的数据.每组试件均设重复组,以保证实验结果的准确性.

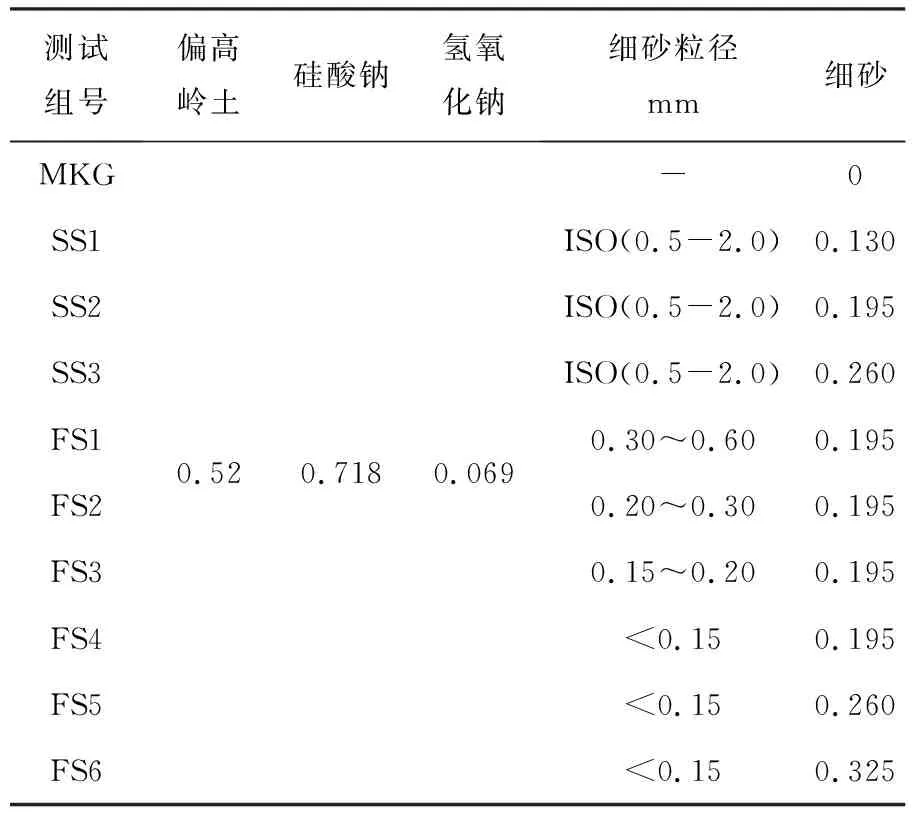

表1 实验对比组配合比 kg

1.3 PFC3D颗粒流模型建立

以无侧限抗压强度试验为背景,选用颗粒流软件PFC3D模拟FS1-FS6试件的单轴压缩过程.根据实验用材的物理特性,选用平行黏结模型,模拟试件尺寸与实验试件尺寸一致,直径为32 mm,高度为70 mm.综合考虑计算结果的准确性及计算机运行情况,颗粒以六组所对应的粒径及含量等比例生成.模拟试验与室内试验同采用位移加载方式,记录试件的应力应变及试件内部裂纹的产生,以应力应变曲线为基准调整颗粒细观参数,当模型峰后强度降为峰值强度的80%时,模拟试验停止.图1给出了FS1-FS6的模拟试件应力应变曲线.

图1 六种模拟试件的应力应变曲线

2 结果与讨论

2.1 抗压强度分析

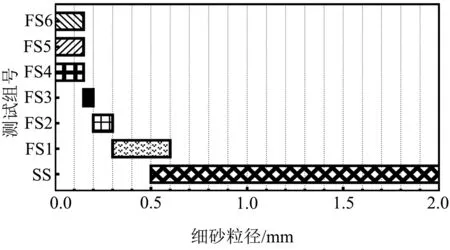

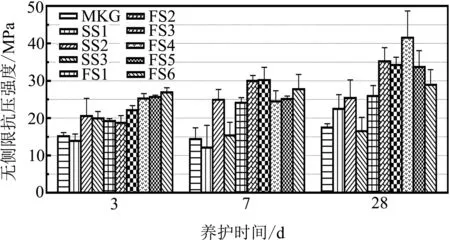

为初步研究砂浆对偏高岭土基地聚物力学性能的影响,设置SS组进行无侧限抗压测试,图2给出了SS及FS对比组试件粒径分布,图3给出了对比组试件在室内温度20℃、相对湿度45%环境下养护3、7、28 d后的无侧限抗压强度.结果表明MKG及SS组试件在养护3d后均达到了较高的强度,这源于地聚物的“快硬早强”特性.养护28 d后,MKG抗压强度达到17.44 MPa,SS1达到22.59 MPa,SS2达到25.40 MPa,SS3达到16.51 MPa,由此可见标准砂的掺入可以有效地提高地聚物复合物的强度,且随着标准砂掺入量的增大,复合物强度出现先提高后降低的趋势,在掺入量为最大质量分数的15%时达到较高强度.这是因为标准砂在地聚物浆体中形成砂浆,这种砂浆可以适当填补地聚物内部孔隙,减少微裂缝的数量,使复合物内部结构更加的均匀致密,从而达到强度提高的效果.但标准砂掺入量过大时反而使得复合物强度降低,这源于标准砂的不规则集配,粒径尺寸分布区间较大,使得其“修补”工作效果一般化.而标准砂中较大尺寸的颗粒自重大,在灌入模具进行硬化的过程中会沉入底部,无法均匀分布于整体试件,导致试件底部出现砂粒的沉积现象,进而影响复合物强度.

图2 对比组细砂粒径分布

图3 对比组试件抗压强度

标准砂虽能够提高地聚物的抗压强度,但由于粒径尺寸的局限性,其作用效果差.为更大程度提高地聚物复合物的强度,设置FS对比组,选择细度模数更高的细砂进行实验,进一步研究细砂粒径对偏高岭土基地聚物抗压强度的影响.

从图3中可以得知,养护28d后,FS1抗压强度达到25.89 MPa,FS2达到35.20 MPa,FS3达到34.21 MPa,FS4达到41.51 MPa,相较于掺入15%标准砂的SS2试件,强度均有所提高.其中FS1与SS2相比,养护28 d后试件强度均无明显变化,而FS2-FS4与SS2相比,在养护28 d后试件强度出现了显著的提高,FS4达到峰值.这表明细砂能够有效地增强地聚物的强度,与标准砂相比提高的程度更大.且细砂粒径越小,强度提升效果越显著,在粒径小于0.15 mm时,相比于同等掺入量的标准砂试件,强度提高了16.11 MPa;相比于未掺入砂的原状偏高岭土试件,强度提高了24.07 MPa.这是因为细砂与标准砂相比,能够与地聚物浆体形成更加均匀致密的结构,使复合物孔隙度更低、结构更加稳定,内部微裂纹更少.而统一集配的细砂在整体试件中分布得更加均匀,无沉积现象出现.

养护28 d后,FS5抗压强度达到33.69 MPa,FS6达到28.88 MPa,可见随着细砂掺量的增加,试件抗压强度逐渐降低,这是因为在细砂掺量较低时,其在复合物中主要作为辅助材料,通过“修补”试件内部的微裂缝,填充试件内部孔隙而起到胶结作用.随着细砂掺量不断增大,其逐渐替代偏高岭土成为试件主要的强度来源,胶结能力变为次要作用.然而相较于SS2,FS5提高了8.29 MPa,FS6提高了3.48 MPa,可见即使细砂掺量增大会导致试件强度降低,但其作用效果仍高于标准砂.

2.2 裂纹分布分析

为从细观角度探究地聚物复合物的强度发展规律,选用颗粒流软件PFC3D模拟试件的单轴压缩过程,建立Fish函数监测试件内部的裂纹发展.

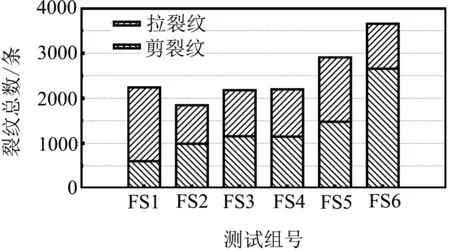

图4给出了单轴压缩试验结束后模拟试件FS1-FS6内部的裂纹数量.FS1组试件的裂纹总数达到2 256条,其中剪裂纹占比26.8%,拉裂纹占比73.2%.FS2组试件的裂纹总数达到1 852条,其中剪裂纹占比53.6%,拉裂纹占比46.4%.FS3组试件的裂纹总数达到2 186条,其中剪裂纹占比53.1%,拉裂纹占比46.9%.FS4组试件的裂纹总数达到2 207条,其中剪裂纹占比52.1%,拉裂纹占比47.9%.FS5组试件的裂纹总数达到2 904条,其中剪裂纹占比51.0%,拉裂纹占比49.0%.FS6组试件的裂纹总数达到3 654条,其中剪裂纹占比72.8%,拉裂纹占比27.2%.发现FS5组试件拉裂纹占比最高,可见在地聚物复合物中细砂粒径较大时,试件内部微裂隙主要以拉裂纹形式出现.FS6组裂纹总数最多,剪裂纹占比最高,可见当复合物中粒径小于0.15 mm的细砂掺量达到25%时,试件内部微裂隙主要以剪裂纹形式大量出现.FS1、FS5及FS6三组试件裂纹总数较多,这是其抗压强度较低的原因之一,反之,FS2、FS3及FS4组裂纹总数较少,强度较高.

图4 模拟试件内部的裂纹数量

然而裂纹总数并非是影响试件强度的唯一因素,裂纹的分布状态同样重要.图5给出了单轴压缩试验结束后试件内部的裂纹分布情况.FS1、FS6组试件裂纹分布范围广泛,在试件的端部、中间段均出现大量的拉裂纹或剪裂纹,且于端部的分布状态不均匀,呈现出不规则的形状.FS2、FS3及FS5三组试件裂纹主要分布在试件上端部,中间段出现少量的剪裂纹,且于上端部的分布状态较均匀.FS4组试件裂纹集中分布于上端部且分布状态均匀,近似呈现出“圆盘型”,中间段出现极少的剪裂纹,这是其强度高的原因之一.

图5 模拟试件内部的裂纹分布

2.3 颗粒破坏状态分析

试件处于单轴压缩条件下时,端部产生的拉裂隙促使试件出现局部破坏现象,从而导致部分颗粒产生较大位移.为研究颗粒逃逸情况,建立Fish函数监测模拟试件的颗粒破坏状态.

图6给出了单轴压缩试验结束后试件的颗粒破坏状态.FS1、FS2及FS3三组试件上下端部均出现较严重的颗粒破坏情况,其中FS1试件上端部破坏严重,部分颗粒产生明显位移,FS2试件下端部破坏较严重,FS3试件产生局部的片状剥离现象.FS4、FS5及FS6三组试件的颗粒破坏情况均只出现于上端部,表明随着细砂粒径的减小,颗粒的破坏范围随之缩小,破坏程度减轻,这是试件强度提高的原因之一,其中FS4试件于上端部出现较严重的破坏,部分颗粒产生显著位移,并伴随有局部的剥离现象.FS5及FS6试件的上端部破坏情况较轻,其中FS5试件仍存在局部剥离,而FS6试件未观测到明显的剥离现象,表明细砂掺入量的增加会减轻颗粒破坏程度.

图6 模拟试件颗粒的破坏状态

2.4 孔隙度分析

试件在单轴压缩过程中,孔隙度会发生变化,建立Fish函数监测模拟试件FS1-FS6的孔隙度变化情况.图7给出了单轴压缩过程中试件内部孔隙度变化情况,发现FS3试件初始孔隙度最高,FS1试件最低,即随着细砂粒径的减小,试件初始孔隙度反而增大,这可能是源于PFC3D无法模拟试件在养护过程中发生的变化,而这一系列变化必然会在一定程度上影响试件的物理特性.FS5试件的初始孔隙度低于FS4,高于FS6组,这表明随着细砂掺量的增加,孔隙度会降低.在压缩过程结束后,FS1-FS4试件的孔隙度变化幅度逐渐增大,FS4-FS6试件逐渐减小,在FS4试件处达到最大幅值,表明随着细砂粒径的减小,试件在压缩前后孔隙度变化程度增大,内部结构会变得更加紧实致密,这是试件强度提高的原因之一,反之随着细砂掺量的增加,试件在压缩前后孔隙度变化程度减小.

图7 模拟试件内部孔隙度变化

3 结论

(1)SS-FS4试件养护28 d后均达到较高抗压强度,其中细砂粒径小于0.15 mm、掺量为15%最大质量分数的FS4组试件强度最高,达到41.51 MPa,而原状偏高岭土试件强度为17.80 MPa,表明细砂的掺入可以提高偏高岭土基地质聚合物抗压强度,且细砂粒径越小,提高效果越显著,这源于细砂所形成的砂浆可以填充复合物内部孔隙,减少微裂纹的数量,使复合物内部结构更加致密.随着细砂掺量的增加,试件强度出现下降趋势;

(2)PFC3D模拟试件单轴压缩实验结束后, FS1组试件拉裂纹占比最高,FS6组试件剪裂纹占比最高,表明复合物中细砂粒径较大时,试件内部微裂隙主要以拉裂纹形式出现,而当复合物中粒径小于0.15mm的细砂掺量达到25%时,剪裂纹大量出现.FS1、FS5及FS6三组试件裂纹总数较多,这是其强度较低的原因之一,反之,FS4组裂纹总数较少,强度较高;

(3)FS1-FS3三组试件上下端部均出现较严重的颗粒破坏情况,其中FS1试件上端部破坏严重,部分颗粒产生明显位移.FS4、FS5及FS6三组试件的颗粒破坏情况均只出现于上端部,表明细砂粒径的减小使颗粒的破坏范围随之缩小,破坏程度减轻.FS5及FS6试件的上端部破坏情况均轻于FS4,其中FS5仍存在局部剥离,而FS6未观测到明显的剥离现象,表明细砂掺量的增加使颗粒破坏程度减轻;

(4)FS3试件初始孔隙度最高,FS1试件最低,即随着细砂粒径的减小,模拟试件初始孔隙度增大.FS5组试件的初始孔隙度低于FS4组,高于FS6组,表明随着细砂掺量的增加,孔隙度逐渐降低.压缩结束后,FS4组孔隙度达到最大变化幅值,表明细砂粒径的减小使试件在压缩前后孔隙度变化增大,内部结构更加密实,而细砂掺量的增加使压缩前后孔隙度变化减小.