浅析预应力建筑陶瓷的研究现状及发展趋势

金国庭 张智鹏 江彬轩 李智鸿 钟保民

摘 要: 建筑陶瓷在高速发展过程中一直面临着高能耗、高污染、高排放、低科技含量等核心问题。在环保问题日益严峻的今天,如何有效解决此类行业痛点成为建筑陶瓷行业发展的首要问题。预应力技术因其具有成本低廉、工艺简单、稳定性高、时效性长等特点受到研究人员的广泛关注。本文简要总结了预应力建筑陶瓷的增强机理及增强方法,简述了预应力技术的发展历程及相应研究成果。现阶段结论表明:预应力增強建筑陶瓷技术可以有效解决建筑陶瓷行业所面临的核心问题,该技术的发展可为建筑陶瓷的革新提供新思路。

关键词:预应力技术;建筑陶瓷;发展趋势

1 引 言

我国建筑陶瓷行业的发展始于改革开放,随着改革开放的不断加强和深化,我国建筑陶瓷行业的发展速率呈现快速上升趋势,直至1993年,我国建筑陶瓷产量登顶世界第一,至此以后,我国建筑陶瓷产业的体量、规模、产值始终保持在世界前列,并呈稳步上升趋势[1]。2004年,我国建筑陶瓷砖年产量突破40亿平方米大关,相关企业数量突破4500家,至2017年,我国建筑陶瓷砖产量达到了114.5亿平方米,行业销售总额达到5155亿元[2]。至2019年底我国建筑陶瓷行业营收3079.91亿元,同比增长2.89 %[3]。建筑陶瓷产业在我国发展如此迅速主要是依托强大的消费市场、廉价的劳动力、国家政策的扶持和较低的技术门槛,其带来的效益显而易见,但随着近几年国内和国际市场的不断优化,城市相关配套政策的逐步完善,我国建筑陶瓷行业高速发展所带来的弊端日益凸显。

因陶瓷制品在制备过程中的特殊性,企业在生产过程中必定要面对高能耗、高污染、产品不可降解、低科技含量等诸多问题。能耗方面,陶瓷企业每年对于能源的消耗量巨大,每年均消耗原材料28亿吨和煤碳4870万吨[14];环保方面,我国陶瓷行业早期燃料以煤炭为主,后逐渐开始使用重油,再到后来的煤气,最后是现今的天然气。可表明随着陶瓷行业的逐渐发展,生产过程中使用的能源也逐渐清洁化,但其带来的污染仍不可小觑。另外,企业每年都会花费一定的资源对产生的污染进行清洁处理化,达到国家所规定的可排放标准,这同时也是增加了企业的生产成本;因此,如何减少污染和能耗是当下每个企业所研究的重点方向,再加上陶瓷企业对矿物原料与日俱增的需求,导致矿产业中尾矿渣的处理问题也成为当下的一个热点问题。

众所周知,陶瓷材料属于脆性材料,当陶瓷受到较大的冲击时,晶格很难发生滑移,弹性形变和塑性形变也很难发生,因此在受到较大载荷的时候,陶瓷产品很容易发生断裂。因此如何提升陶瓷断裂强度也成为了许多学者的研究方向。

2陶瓷增强技术

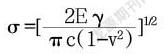

Griffith断裂理论[4]是由Griffith在1921年提出,该理论表明陶瓷材料存在许多的微裂纹及缺陷,当受到外力时,这些裂纹及缺陷附近会产生应力集中现象,当应力到达一定程度时,裂纹扩展从而导致材料断裂,因此断裂不是晶体沿整个晶面滑移,而是由于裂纹扩展的结果,计算公式如式(1):

式中,为断裂强度,E为弹性模量(非结构敏感参数),为断裂表面能(与微观结构有关,单相材料微观结构对其影响较小,唯一可控的是材料中的微裂纹),c为缺陷尺寸,为泊松比(晶体结构稳定情况下,泊松比为常数)。从上式可知,陶瓷材料的断裂强度受弹性模量、断裂表面能及缺陷尺寸三个参数影响,目前,大多数学者都是通过控制陶瓷微裂纹的尺寸和数量来提高其强度。根据Griffith从能量的角度分析裂纹扩展的条件:当材料内储存的弹性应变能的下降大于等于开裂形成两个新表面所需的表面能,裂纹会发生扩展,反之,若前者小于后者,则裂纹不会扩展,即物体内储存的弹性应变能的降低(或释放)就是裂纹扩展的动力。目前,提高陶瓷材料强度的办法主要有:

(1)增强致密度,如:采用热压工艺制备Si3N4陶瓷[5],其密度接近理论值,材料几乎没有气孔。

(2)晶粒细化增强:根据Hall-Petch关系[7]可知:在多晶材料中,晶界相对于晶粒内部而言自由能较高,在外力的作用下,为了使相邻晶粒产生剪切变形,晶界处必须有足够大的应力集中,而细化晶粒可以产生更多的晶界,因此,当晶界的结构未发生改变时,则需要施加更大的外力才能使陶瓷内部结构发生位错,从而使材料强化。但这种方法成本较高,且受制于材料本身的性能。

(3)增强相增强:增强相可以通过原位合成法[8]或直接引入法[9]形成。在建筑陶瓷中,原位合成法的应用比较常见,其原理是在陶瓷内部形成更多的莫来石晶相,从而达到提高材料的强度的目的;另外一种则是直接引入具有高强度的第二相如莫来石晶须[10]或ZrO2[11]颗粒,虽然该方法能在一定程度上提高其强度,但提升的幅度有限,另外考虑到成本高、烧成温度难以控制等限制因素,很难使这种方法得到大规模的应用。

虽然上述三种方法都能使材料增强,但各有其局限性。因此,在专家的致力研究下,预应力技术应运而生。预应力技术的原理是指在加工或者制备成品过程中,通过物理或化学方法在结构上预加压应力,施加的压应力能使结构在使用过程中抵消部分乃至全部的拉应力载荷,避免构件结构被破坏,以达到改善结构服役表现的目的,提高构件的时效性、稳定性、机械强度、抗热震性、断裂韧性等性能[14]。该技术有着成本低、工艺简单、稳定性高、时效性长等特点,广泛应用于水泥、玻璃和陶瓷等行业。近年,预应力技术也在尝试性应用于建筑陶瓷行业,用以提高建筑陶瓷砖的强度、可加工性、断裂韧性等性能指标。同时,随着预应力技术在建筑陶瓷砖上的应用,也为瓷砖的薄型化和轻量化提供了切实可行的研究思路[12],该技术可以有效的降低建筑陶瓷产品烧成过程中的能源消耗,减少建筑陶瓷砖制备过程中矿物原料的使用,提高了瓷砖产品的技术含量和产品附加值,从源头上解决了建筑陶瓷行业高能耗、高污染的生产格局,为建筑陶瓷未来发展趋势奠定了基础。

3预应力陶瓷增强技术的发展历程及研究现状

预应力混凝土概念的首次提出是源自1866年美国工程师Jackson,但其首次实际应用是建立在法国工程师Freyssinet的研究基础上的[16],Freyssinet对混凝土和钢材性能的研究中设计进行了大量实验,研究结果表明:

采用高强度混凝土和高强度钢材可以减少混凝土的收缩和徐变[17]。此后,越来越多的研究人员开始对预应力混凝土技术展开了系统的研究,逐步发现,预应力混凝土技术不仅可以改善混凝土结构的强度和抗裂性,还可以提高混凝土构件的承载力,节约了混凝土和钢材的使用量,在建筑行业的应用中,真正做到了提高房屋跨度的同时,降低了房屋本身的自重[18]的目的。

预应力技术的另一成熟应用是在玻璃行业。1874年,法国人De la Basti首次制备出物理钢化玻璃,其制备过程是将普通玻璃加热至软化点,使其在冷却介质下快速冷却[19],在此过程中,玻璃表面率先冷却,此时表面冷却的玻璃已经凝固,具有极小的收缩速率以及较强的刚性,而玻璃内部由于热传导的迟滞性仍处于熔融状态,继续冷却会造成玻璃表面产生压缩的残余应力[20]。此种方法制备出的钢化玻璃具有安全性高,热稳定性好,机械强度高等特点,广泛应用于各个行业[20-21]。

由于建筑陶瓷砖本身也是以玻璃相为主的无机非金属材料,其结构和性质与玻璃相仿,故科学家们在研究预应力技术的同时,也在尝试将预应力技术应用于建筑陶瓷砖中,旨在提高陶瓷砖的机械强度、抗热震性、断裂韧性等基本性能的同时,降低建筑陶瓷产业的能耗、污染、成本等生产指标。研究人员通过调节坯体和釉层的热膨胀系数、Si/Al比等参数,利用建筑陶瓷材料的坯体和釉层在冷却收缩过程中收缩率的不同,赋予釉层一定强度的压应力。据报道,Insley[13]等人将氧化铝陶瓷进行二次高温加热至熔融状态下并进行快速冷却,实验结果表明强度提高了30%;增加建筑陶瓷砖预应力的例子。另外,谈翔[14]等通过离子交换法引入预压应力层,其原理是在一定的温度条件下,利用半径大的碱金属离子去置换半径小的碱金属离子,破坏材料的内部结构,当材料冷却时,半径大的离子会受到附近半径小离子的挤压从而产生钉扎效应,为材料表面提供预应力层(这几个例子说的是 玻璃的化学钢化,考虑合理与否)。该方法是一种新型增强法,很多学者也采用这种方法来达到提高材料强度的目的,潘国翔[15]等以KNO3作为离子交换源,置换坯体中的Na+,其离子交换后的抗折强度较之前提升至45%。总的来说,预应力增强建筑陶瓷技术的原理与钢化玻璃的制备原理相类似,但目前预应力建筑陶瓷的起步较晚,其研究还处于实验室研究阶段,距离大规模工业生产还存在一定距离。

4结论与展望

综上所述,虽然现在行业内提高建筑陶瓷砖强度的方法很多,但大多具有其应用化的局限性,如通过配方的调整来提高强度,炉内的烧成温度难以控制;而通过改进烧结工艺、细化晶粒等方式来提高强度则工序复杂,成本较高,且提升幅度有限,难以应用化。相比较之下,预应力增强技术工艺简单、成本低廉且提升幅度较大,而且目前预应力大部分都是应用在水泥、玻璃方面,在建筑陶瓷方面研究甚少。因此,将该技术应用到建筑陶瓷砖领域前景广泛。

建筑陶瓷作为三高(高耗能、高污染、高排放)行业,不仅在资源和能源上耗费巨大,且对自然环境也有着一定的危害,这并不符合我国生态的发展理念。因此,制备薄型化、减量化和生态化陶瓷砖已迫在眉睫,该类陶瓷砖不仅在一定程度上降低能源消耗,而且可以减少有害气体的排放,降低运输成本,提高产品的性价比,这也是未来建筑陶瓷行业发展前景的大热门[22]。加之现今陶瓷行业内掀起了一股“岩板风”,让诸多企业都置身于岩板生产当中。但岩板产品因其尺寸、工艺等问题,在制备过程中存在诸多技术难点。由于岩板是在高压力和高温下加工而成,所以岩板内存在的很多不均匀的残余应力,在外加力的作用下,很容易导致内部残余应力释放,造成岩板突然开裂或爆裂,而且不易运输[23]。针对岩板这一问题,许多研究学者尝试过各种方法,例如严格控制炉内的烧成温度,改进配方等,但此类方法无法高效、快捷的解决岩板制备过程中残余应力较大且分布不均的情况。而随着预应力技术的产生,可以将其应用到岩板上,在岩板表面形成预应力层的过程中,岩板内部的残余应力与拉应力实现相互抵消,使内部应力得到均化,有效地解决了岩板的加工易开裂的问题,大大的提高了岩板的强度,也能实现岩板的薄型和轻量化,减少建筑陶瓷砖生产中高能耗,高污染问题,降低矿物原料使用量,降低生产成本,提高企业环保能力。

参考文献

[1] 吴甲甲, 汪平生, 张真. 浅谈我国建筑陶瓷[J]. 商情, 2010, 000(015):115-115.

[2] 闫浩,胡澄清.中国建筑卫生陶瓷行业发展现状及趋势[J].中国陶瓷,2006(06):5-7.

[3] 谈一兵, 伍川生. 我国建筑陶瓷行业新产品发展现状[J]. 中国建材科技, 2020, 29(3):2.

[4] GRIFFITH A A. The phenomena of rupture and flow in solids. Phil.Trans., 1921, 221(2): 163–198.

[5] 戴金辉, 李建保, 杨晓战. β-Si3N4晶种的制备和自增韧Si3N4陶瓷[J]. 稀有金属材料与工程, 2004, 33(4):5.

[6] Niihara K. New Design Concept of Structural Ceramics: Ceramic Nanocomposites: Composities[J]. Journal of the Ceramic Society of Japan, 2010, 99(1154):974-982.

[7] 鄒章雄, 项金钟, 许思勇. Hall-Petch关系的理论推导及其适用范围讨论[J]. 物理测试, 2012, 30(6):13-17.

[8] 穆柏春. 原位合成莫来石晶须增强氧化铝基陶瓷[J]. 耐火材料, 1998, 32(2):70-73.

[9] Valadez-Gonzalez A, Cervantes-Uc J M, Olayo R. Effect of fiber surface treatment on the fiber-matrix bond strength of natural fiber reinforced composites[J]. Composites B, 1999, 30B(3): 309-320.

[10] Er C, Ya T, Ben Z. Development of the researches on whiskers and the composites[J]. Polymeric Materials Science and Cngineering, 2002, 18(4): 51-55.

[11] Young-Jo Park, Boo-Won Park, Jae-WookLee,et al. Increases in the strength of Si-additive mixture granules by presintering[J]. Ceramics International, 2011, 37(3): 1109-1113.

[12] 孙熠、包亦望、李月明、万德田、李恺、潘国翔、吴天野. 预应力增强传统陶瓷的研究进展——从钢化玻璃到钢化陶瓷[J]. 陶瓷学报, 2020, v.41(04):30-37.

[13]INSLEY R H, BARCZAK V J. Thermal conditioning ofpolycrystalline aluminaceramics [J]. Journal of theAmerican Ceramic Society, 2006, 47(1): 1-4.

[14] 谈翔. 离子交换增强建筑陶瓷的研究[D].景德镇陶瓷大学,2020.

[15]潘国翔, 酆辉平, 沈宗洋,等. 离子交换增强建筑陶瓷釉面砖及其影响因素[J]. 中国陶瓷, 2019(11):51-57.

[16] 包亦望,孙熠,旷峰华,李月明,万德田.高强度预应力陶瓷的发展与探索[J].无机材料学报,2020,35(04):399-406.

[17] 李国平. 预应力混凝土结构设计原理[M]. 人民交通出版社, 2000.

[18] Nawy E G . Reinforced concrete : a fundamental approach[J]. Upper Saddle River Nj, 1996(1):58-63.

[19] 刘志海, 胡桂萍. 钢化玻璃发展现状及趋势[J]. 玻璃, 2004, 31(2):4.

[20] 郑光贤. 钢化玻璃应力测试系统的研究和运用[D]. 天津大学.

[21] Narayanswamy O S. Stress and structural relaxation in tempering glass [J]. Journal of the American Ceramic Society, 1978, 61(3-4): 146-152.

[22] 王彥静, 刘宇, 崔素萍, 等. 我国建筑陶瓷行业碳排放及减排潜力分析[J]. 材料导报,2018,32(22):3967-3972

[23] 陶瓷大板/岩板的现状与发展思路[J]. 佛山陶瓷, 2020, 30(5):4.