二维码技术在钢箱梁制造过程中的应用研究

全先江,何章仪,杨 帆

(1.江苏杰瑞信息科技有限公司,江苏 连云港 222000;2.武昌船舶重工集团有限公司,湖北 武汉 430000;3.武船重型工程股份有限公司,湖北 武汉 430000)

钢箱梁制造过程中一个非常重要的环节是钢箱梁质量管理,而质量管理的关键是物料数据的可追溯性。长期以来,在钢箱梁建造过程中虽然也通过各种手段确保物料数据的可追溯管理,但由于钢箱梁制作过程复杂,涉及部门多,数据量大,并且各项数据之间存在着一定的逻辑关系,对物料追溯无法进行切实有效的管理。一旦出现质量问题,无法对物料及制造过程进行追溯管理。通过使用二维码标签技术,我们能够高效率地完成钢箱梁物料数据的全过程追溯,在此基础上建立高效率物料追溯模块,不但可以保证和提高钢箱梁生产质量,而且能够缩短建造周期,从而提高企业市场竞争力。

1 钢箱梁工艺流程

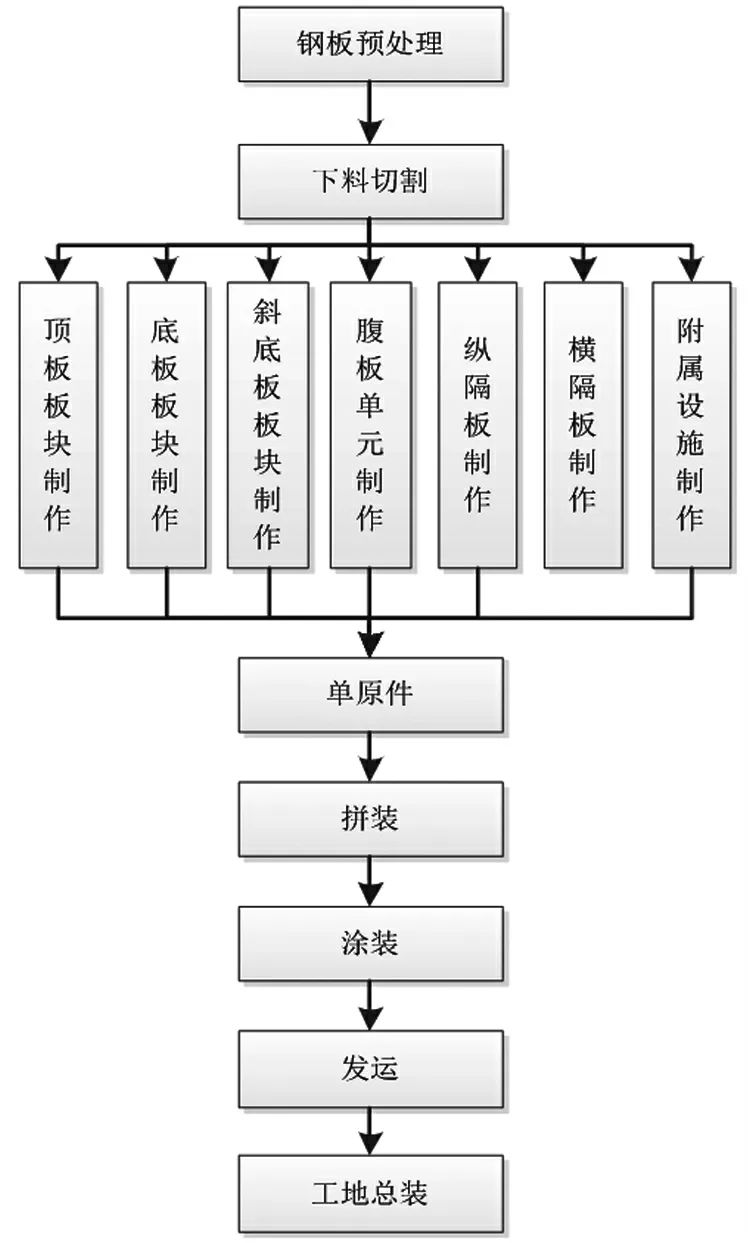

钢箱梁,又叫钢板箱形梁,是工程中常采用的结构形式,一般用在跨度较大的桥梁上,外型像一个箱子,故叫做钢箱梁[1]。钢箱梁一般由顶板、底板、腹板、横隔板、纵隔板及加劲肋等通过全焊接的方式连接而成。其制作过程可分为下料和组焊,下料包括零部件、底板、腹板、顶板、连接板,板单元组焊、单元件组焊以及钢箱梁组焊。钢箱梁制作工艺流程如图1 所示。

图1 钢箱梁制作工艺流程

2 钢箱梁制作全生命周期追溯

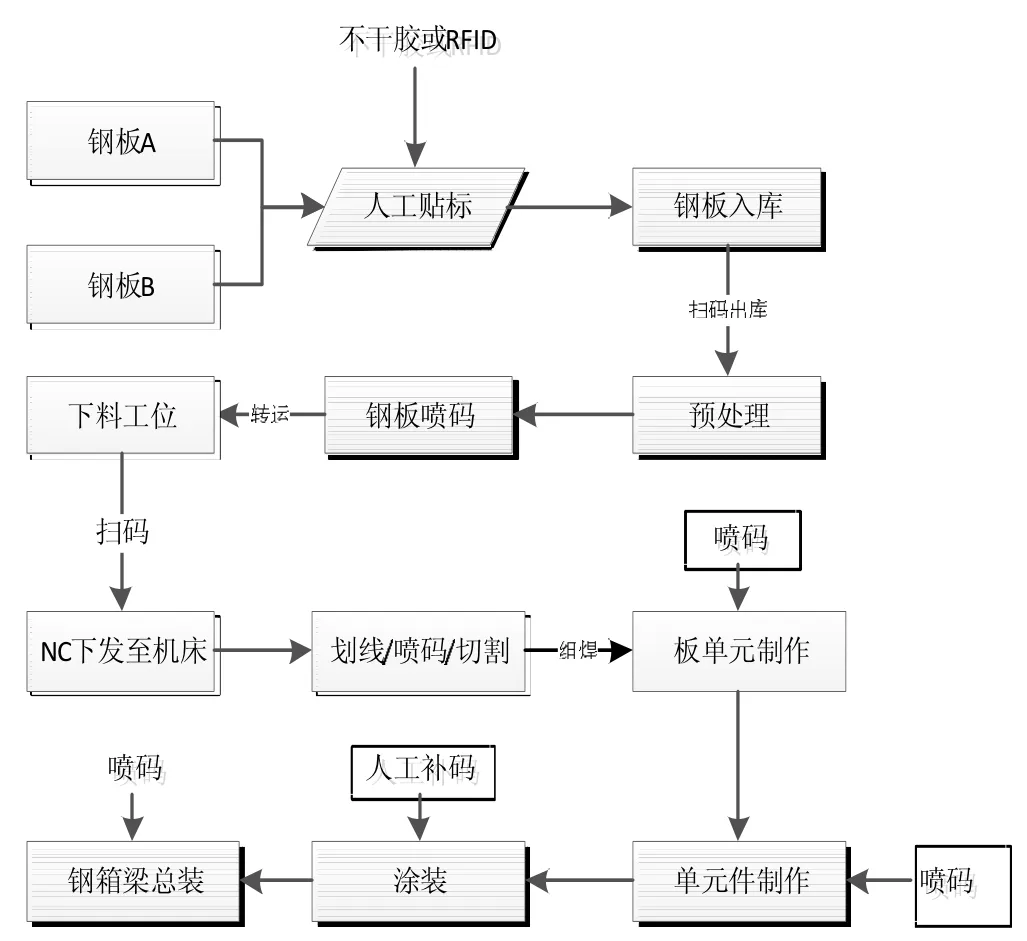

钢箱梁制作过程物料的全生命周期追溯是从钢板入库开始到最终成品总装吊装结束,涉及到的所有中间产品做到一物一码,实现物料过程追溯。主要包括钢板的标识、零件标识、板单元标识、单元件标识以及总装后的标识等。其过程如图2 所示:

图2 钢箱梁制作喷码过程

(1)钢箱梁制作的原材料主要是钢板,钢板从入厂实行贴标追溯,入库可以使用不干胶或者RFID 标签,钢板标签的目的是为了钢板库管理的追溯,通过标签对钢板进行实时管理,覆盖钢板“采购→到货→入库→移动→预处理→出库/退库”流程管理。通过该标签可以查询到钢板规格、供应商、炉批号、采购单号、入库时间、钢板库位信息、该库位层高信息等,准确定位到钢板的位置,并可以提前进行移动规划,最少次数地移动调运钢板。提高场地利用效率以及库存管理效率,降低钢材库存,减少资金占用。

(2)生产信息化系统根据计划安排进行钢板出库预处理任务,在预处理工位,手持终端扫描预处理钢板信息,预处理设备在具备自动喷码的前提下,手持终端将钢板信息发送至自动喷码装置,预处理完成后实行自动喷码,若无自动喷码,手持终端或现场工位机将与手持喷码设备连接,将预处理钢板信息发送至手持喷码机,进行钢板的喷码操作。

(3)钢板运送至下料工位,扫描钢板标签,系统自动将该钢板的NC 代码下发至机床。有些车间将划线、喷码、切割进行集成,NC 代码中需包含划线、喷码、切割,有些车间将划线喷码与切割分离开,在进行NC 代码下发的时候,系统将分两次下发,机床确认NC 代码无误后进行划线、喷码、切割操作。

(4)零件理料完毕,集配中心按照类别转运至组焊工位进行不同板单元的制作,作业人员根据3D 作业指导书进行板单元作业,按照系统提示对组焊零件进行扫码作业,组焊完毕后系统将产生板单元新二维码,由于组焊作业以及组焊零件的特殊性,该工位不适合部署自动化喷码设备。系统将板单元二维码信息发送至手持喷码机进行喷码作业。

(5)后续单元件制作以及涂装总装阶段与板单元制作类似,采用手持喷码机进行喷码作业,系统将二维码发送至喷码机,作业人员根据系统提示进行喷码作业。

3 喷码设备及耗材选型

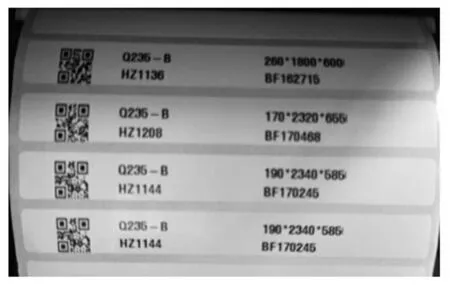

(1)钢板原材料入库阶段目前最为常见的是条形码和二维码标签,能够将其作为钢板的唯一身份标识贴在钢板上用以标记钢板[2],目前常用的是不干胶表现形式。钢板存放场地环境较差,特别是外场的钢板,风吹雨打导致表面容易生锈。普通的不干胶粘贴效果较差,建议选用强力型不干胶。钢板外场还可以通过RFID 标签技术进行钢板管理,RFID 成本较高,可重复使用。不干胶标签需配置标签打印机,RFID 标签需配备识别RFID 的手持PDA。不干胶标签如图3 所示:

图3 不干胶标签

(2)钢板预处理阶段系统记录钢板在预处理工位上处理的顺序,本系统采用的喷码机是德国EBS260,该喷码机可以喷条形码、二维码、图形等,喷码机如图4 所示。

图4 EBS260 手持喷码机

在具备车间无线的情况下,系统通过接口传递给手持喷码机,在喷码机的项目中找到需要喷码的数据,作业人员进行手动喷码。

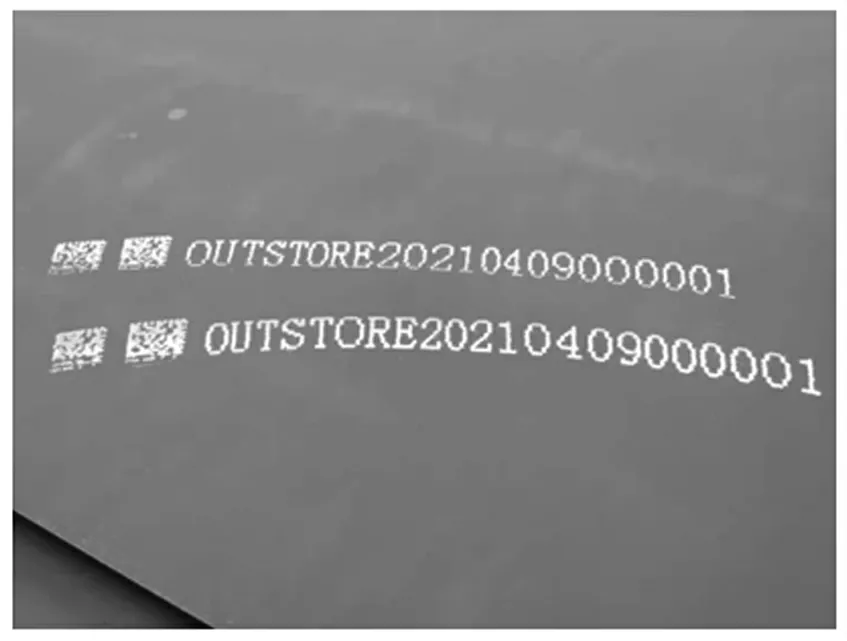

在不具备无线的情况下,系统将需要喷码的钢板信息导出成EXCEL,通过喷码机提供的客户端转换软件进行格式转换。导出成exp 格式的文件,将文件拷入喷码机中进行喷码作业,二维码格式可以选择QR 码或者DM码。预处理后的钢板喷码效果如图5 所示,标签包括二维码和字符明码,车间在扫描二维码有问题的情况下选择明码输入系统。

图5 预处理钢板喷码效果

(3)下料切割阶段需对下料划线设备进行改造,增加或改造喷码头使其能够喷二维码及字符码,同时需对工艺所套料软件进行变更,使其出的NC 代码增加喷码内容。

(4)板单元、单元件、涂装以及总装阶段的喷码由于作业工位限制,将采用手持喷码机进行喷码作业,设备及耗材选型与钢板预处理阶段一致。

预处理后的钢板经过喷砂处理表面不光滑,由于二维码标签是喷在钢板上面,普通的扫描枪对于识别工业二维码存在一定困难,所以扫描枪的选型需选择工业级扫描枪,本项目现场试验过斑马和新大陆的两款工业级扫描枪,都符合项目需要。

4 物料追溯系统设计

物料追溯系统,利用条码技术,赋给产品电子标签、对物料进行条码识别、工艺作业自动记录等信息化技术手段,来进行防错、监控、实时分析和追踪等,实现产品生产的防错、精益生产和管理,极大地提高了生产效益和产品质量。

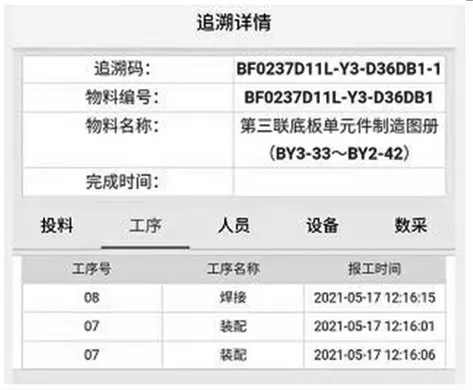

钢箱梁制作物料追溯系统通常作为车间生产管理系统(MES)的一个功能模块,该模块主要包括物料编码规则、钢板物料管理、零件物料管理、板单元物料管理、单元件物料管理、涂装物料管理、转运物流管理、总装管理等。系统模块设计分为手持端和工位端,工位端主要是作业人员在生产报工模块涉及到二维码标签的绑定,绑定信息包括物料、人员、设备、时间等。手持端主要功能是查询,通过扫描二维码标签可以快速查询制造过程信息,显示界面如图6 所示。

图6 单元件物流追溯

此外,通过该系统还可以查询物流转运信息,该系统可以与第三方运输系统对接,获取钢箱梁总装过程中各阶段的运输信息。

5 结束语

本文针对钢箱梁制作过程中的物料追溯问题,提出基于条码技术进行物料追溯,形成基于二维码的物料追溯解决方案,通过零件的自动喷码到单原件的手动喷码,实现了钢箱梁制造过程的全流程追溯。提出喷码设备及耗材的相关选型,实现基于条码技术进行追溯系统设计,形成钢箱梁制造物料追溯解决方案。

本文中相关研究内容已成功应用于深中通道G03标段钢箱梁制造。在智能制造2025 的背景下,本研究也可为相应软件研发提供参考和借鉴,助力钢箱梁制造的智能化和信息化[3]。